11.1 目标与指标

1.目标与指标

过程控制的目标是不断地减少不良率,为达到这一目标就要引入目标管理,从组织上将目标层层分解到下面的各个部门,即企业目标→部门目标→小组目标→生产线目标→个人目标。如公司今年的失败成本定为0.5%,则各个部门都要把本部门的失败成本定在0.5%以下。但是到生产现场以后,不能对每一个员工定的目标为失败成本在0.5%以下,而是为达到部门的这个目标,各个员工要做哪些工作。理论上来讲,这些员工的工作结果之和就是部门应该达到的目标。

基于以上的讨论,本节中引入指标这一概念。指标简称KPI(key performance indicator),也称为重要业绩评价指标。部门的目标一定与一些相关的指标相对应,这些指标正常,目标就会正常。

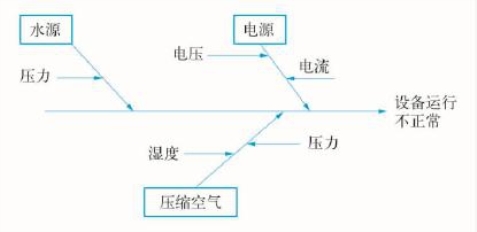

如图3-19所示:设备运行不正常是结果,产生的原因有电源、水源、压缩空气等问题,如果我们把这些因素控制在正常范围之内,设备就会正常运行。所以,本例中指标是电源、水源、压缩空气的合格率,而目标是设备正常运行率。

图3-19

2.目标与指标的区别

目标是工作的目的,是一组未达到的具体数据,如工作的目的是为了达到不良率为零。很显然我们不能把部门的目标定位在制造文件标准化率达到100%,制造文件标准化率只是达到目标的具体手段之一,所以是一个指标。但是,可以把这个指标定位成某个员工或小组的目标。

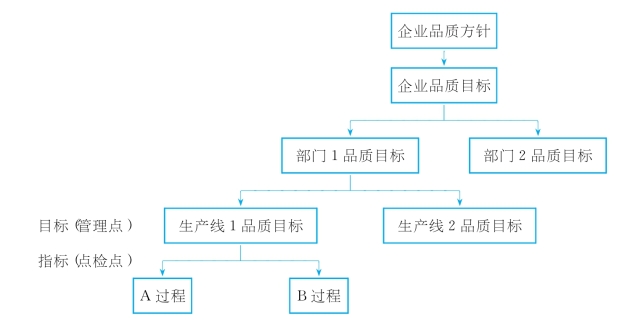

指标可以是手段或方法,但目标不能是手段或方法。指标具有相对性,即对上位目标来说,下位目标也可以称为指标;对下位指标来说,上位指标也可以是目标。但到现场的最下层,应该都称为指标,最下层都是对具体操作点的管理,在品质上称为原因层,即上位的结果是下位的原因产生的,如图3-20所示。

图3-20 目标与指标

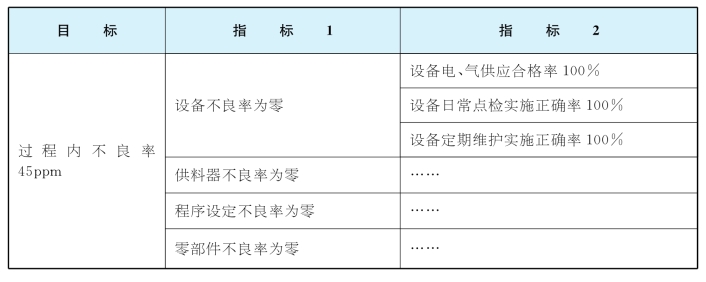

表3-3是某企业对其部分目标与指标的说明。

表3-3 目标与指标的说明

3.管理点与点检点

在实际工作中,我们一般将品质管理项目分为两类:一是对原因的管理,采用检查表进行日常点检的方式,简称为点检点管理;二是对结果的管理,以目标管理或管理图的方式进行,简称为管理点管理。所以,在生产现场可以看到对结果管理的目标达成图或管理图,以及对设备点检的日常点检表。

点检点是作业标准、规定的反映,一般用检查表的形式进行检查。

一般情况下,职位越低,点检点越多,管理点越少。下级员工要对产生原因的点用检查表进行管理,上级管理者应该着眼于大局,对管理点进行检查。即要形成系统化管理,使每一个管理项目(点检点、管理点)都在有层次的控制之中。

过程控制的目标是减少不良率。不良率是结果,产生这一结果的原因有许多,所以,在管理上我们要通过对原因的控制来得到要达到的结果,即目标。

在实际工作中,须注意不要把应达到的结果(目标)用具体的手段来表示,其他的也没必要把目标、指标、管理点、点检点分得很清楚。

11.2 品质目标管理与品质控制图

对于管理点的管理,在生产现场常用的有两种方法:目标管理和品质控制图法。

1.目标管理

目标管理的思路是:一个过程或一条生产线在其一特定期间(如一年、半年)的品质应比上一个周期有一定的提高,所以,只需在上一周期的数据基础上制定本周期的品质目标。例如,过程内的不良率比去年同期下降30%,然后以这个为控制线对生产线进行品质管理。这种方法一是目标制定简单,不用复杂的计算;二是体现了不断进步的改善精神,所以,在一般的企业中是一种常用的过程控制方法。另外,目标设定后,对于具体的指标也需层层设定。(见表3-4)

表3-4 某SMT实装生产线2010年度的品质管理目标与指标

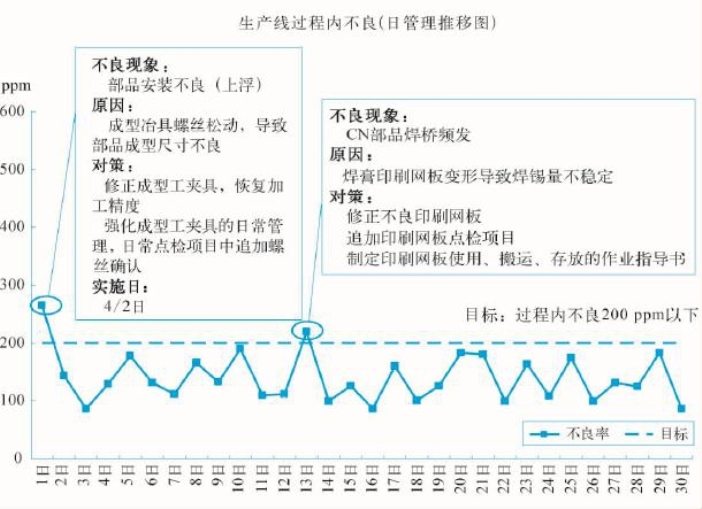

图3-21是某生产线每天品质目标控制图,其本月的目标是200ppm以下,一旦某一天不良率超过目标值时,生产线上的员工就要对不良现象寻找原因,采取对策,使不良率尽快降至目标值以下。

图3-21 日管理推移图

2.控制图法

控制图设有品质控制的上下限,可依据品质数据是否在上下限范围之内和品质曲线的变化规律,判断过程品质是否处于控制之中。详见第五章单元9。

控制图法制定的依据如下。

生产的产品出现某品质特性的不良就是因为其与标准值(也称为设计值、规格值)有一定的偏离。出现这种偏离是一种正常现象,依据统计学的知识,这种偏离还呈现一定的规律性。假设某一品质特性的数据呈现正态分布,则衡量这个波动性大小的值在统计学上称为方差或标准差。品质越好,也就是波动性越小,即方差或标准差越小。所以,过程控制的工作就是如何控制这个波动的大小,波动越小越好。但这个波动的大小是相对于品质要求而言的,即相对于制造加工的规格要求,如加工的上下公差较大,则波动只要在这个范围之内就可以了。波动与制造加工规格要求的比较就是过程能力,详见第五章单元10。

统计学对正态分布的研究结论是品质特性的全部数据落在正态分布均值两边3倍标准差之间的概率是99.73%。在过程能力符合品质的要求情况下,则只要数据落在3倍的标准差之内,过程就是正常的,但有时即使数据落在3倍的标准差之内,如果呈现某种倾向也可以依据相关规则判断为有异常情况出现,必须去查明原因并采取对策。控制图就是依据正态分布的3倍的标准差范围来控制过程品质的。

目标管理是过程控制图的一种特殊形式,所以目标管理也是控制图。随着品质目标值的不断提高,达到生产过程不良率为零的目标。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。