→任务八:掌握装卸搬运方案改进与优化

为降低搬运成本,应该充分考虑搬运距离和数量,即搬运的距离越短越好,搬运的数量越多越好,搬运的次数越少越好。这样,每单位的移动成本就能有效降低。

为了改进装卸搬运方案,首先要对搬运的对象、距离、空间、时间和手段进行研究。搬运路线是否最佳,将直接影响物流配送中心的作业效率和效益。搬运路线可以分为直线式和间接式两类。直线式路线就是不同货物分别由各自原点直接向终点移动,它适合搬运密度大、移动距离短的情况。直线式又分为单线和双线两种路线。双线式用于大量搬运情况。间接式路线是把分布在不同区域的各类货物相对集中起来共同搬运,而不是把每个货物直接搬运到终点。这种方式适用于搬运密度不大、距离较长而且厂房布置不规则的情况。

对装卸搬运方案改进,不仅要考虑上述搬运路线优化问题,还要结合设施设备、集装方法、搬运活性指数等因素综合权衡考虑。

装卸搬运方案改进与优化方法如下:

(1)画出现有装卸搬运方案的移动路线图。

(2)进行物料搬运现状调查,发现存在的问题。

①有无只重视物料的移动而轻视物料取放的现象;

②有无过多的空搬运或无效搬运的现象;

③有无基本生产工人参与搬运作业过多的现象;

④有无只注重节省搬运工人而导致生产效率下降的现象;

⑤有无因将物料平地散放而多花费劳动力的现象;

⑥有无因将物料散乱放置而在取放物料时出现费时费工的现象;

⑦是否注意到搬运阻力;

⑧有无为了实现直线型布置而造成过多的无效搬运的现象;

⑨有无因搞先进先出而在搬运上造成费时费工的现象;

⑩各生产环节和工序之间有无重复取放等浪费劳力的现象;

搬运作业之间的衔接处有无重复取放等浪费劳力的现象;

搬运作业之间的衔接处有无重复取放等浪费劳力的现象;

物料搬运流程中有无不安全之处;

物料搬运流程中有无不安全之处;

有无因布局不合理造成搬运距离较长的情况;

有无因布局不合理造成搬运距离较长的情况;

有无因布局不合理造成搬运费用高的情况。

有无因布局不合理造成搬运费用高的情况。

(3)分析基本现状。一般来说可以从多个方面对现有搬运方案进行分析,常见的搬运方案分析方法如下。

①运用搬运活性理论,对现有方案进行搬运活性分析。由于装卸搬运是在物流过程中反复进行的活动,装卸搬运的速度可能决定整个物流速度,缩短每次装卸搬运的时间,就会使多次装卸搬运的累计效果十分可观。提高装卸搬运活性对提高物流经济效益是很重要的。搬运活性理论能改善装卸搬运作业,使方案设计、设备选择有定量的依据,还形成了一种检查比较方案的方法。搬运活性理论的应用主要体现在以下几个方面:

第一,测定整个装卸搬运系统的平均搬运指数。

装卸搬运活性是从物的静止状态转变为装卸搬运运动状态的难易程度。

如果很容易转变为下一步的装卸搬运而不需过多做装卸搬运前的准备工作,则活性就高;如果难于转变为下一步的装卸搬运,则活性低。

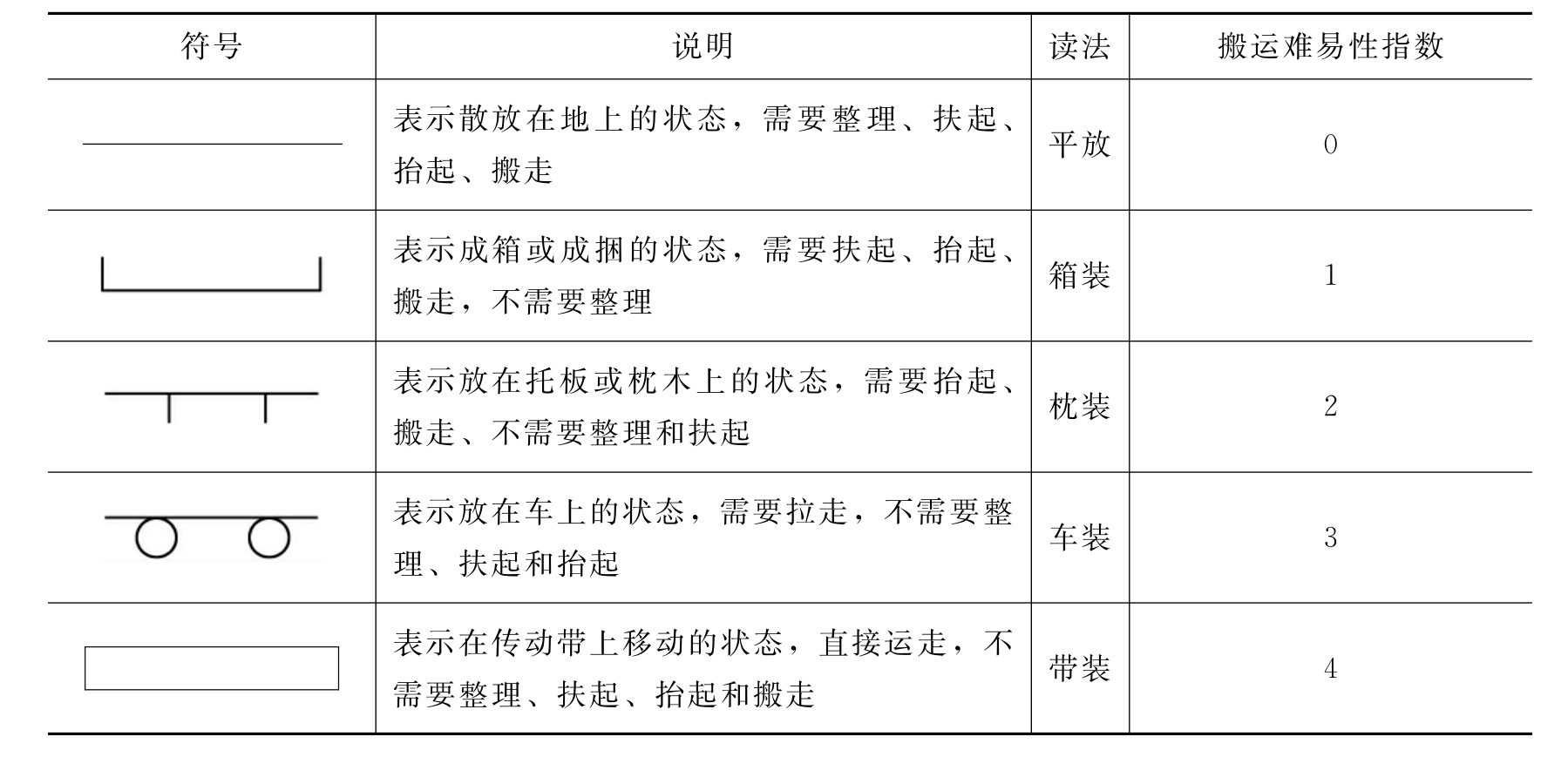

为了对活性有所区别,并能有计划地提出活性要求,使每一步装卸搬运都能按一定活性要求进行操作,对于不同放置状态的货物做了不同的活性规定,“活性指数”就是确定活性的一种标准方法。活性指数分为0~4共5个等级。表4-3为物料搬运活性指数表。

表4-3 物料搬运活性指数表

第二,提出需要改进的局部区域或作业环节的方案。

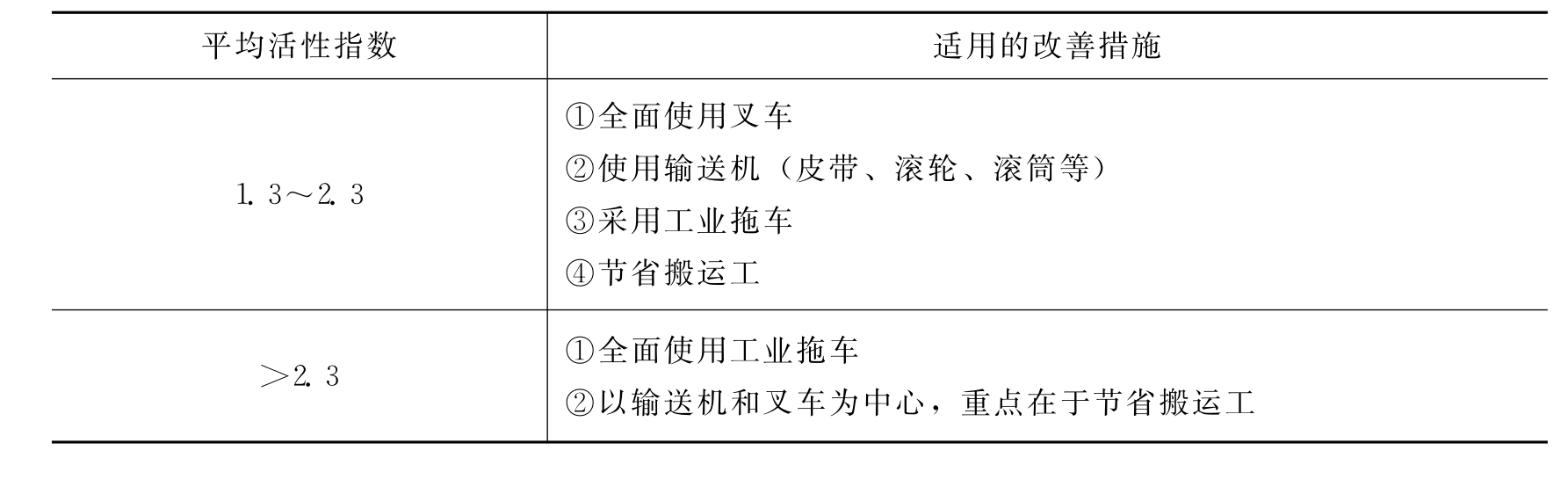

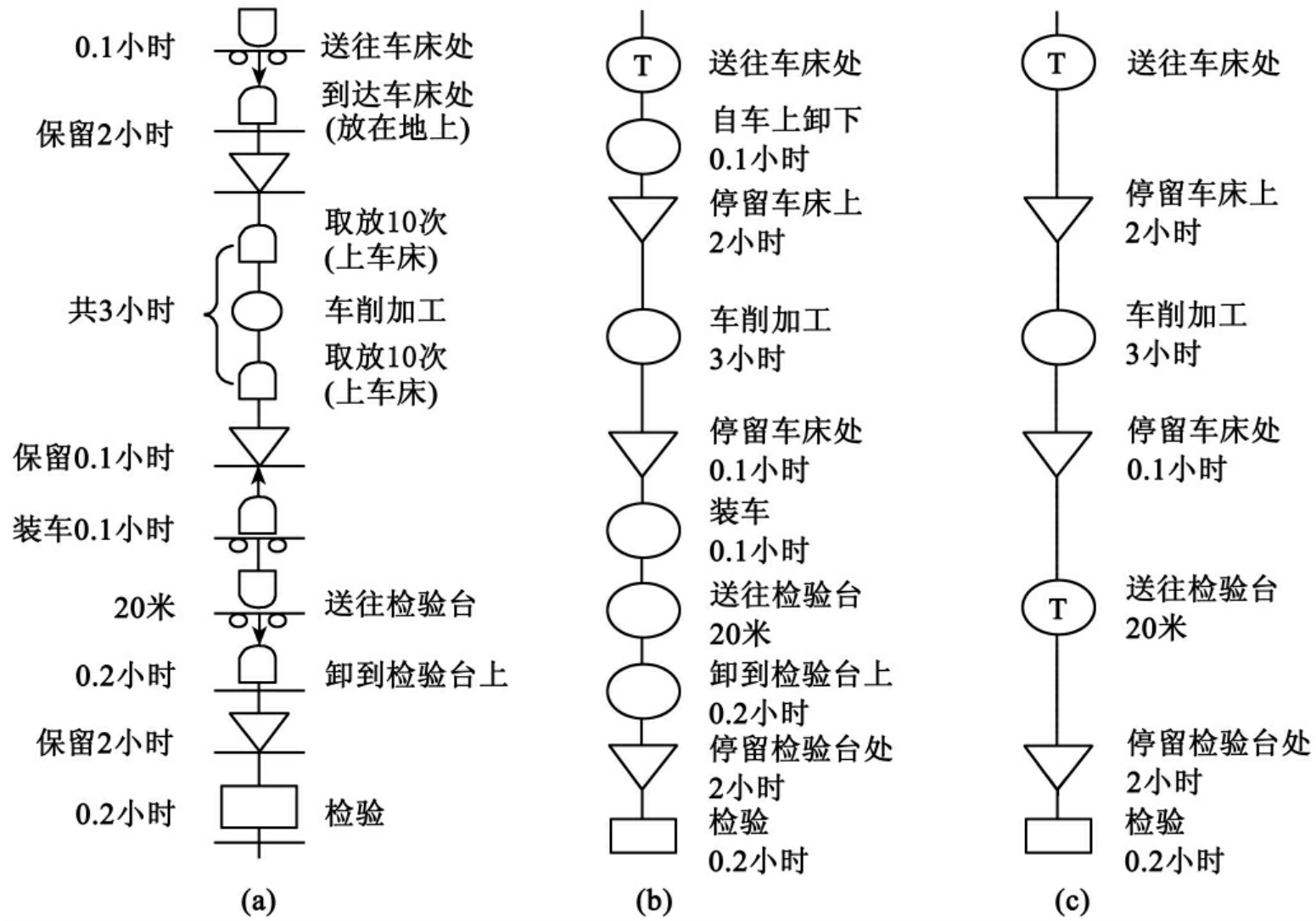

图4-34为搬运活性指数分析图。某物料平均活性指数低说明物料流转中手工搬运和手工作业多,在搬运方面工作差,是改进的主要对象。

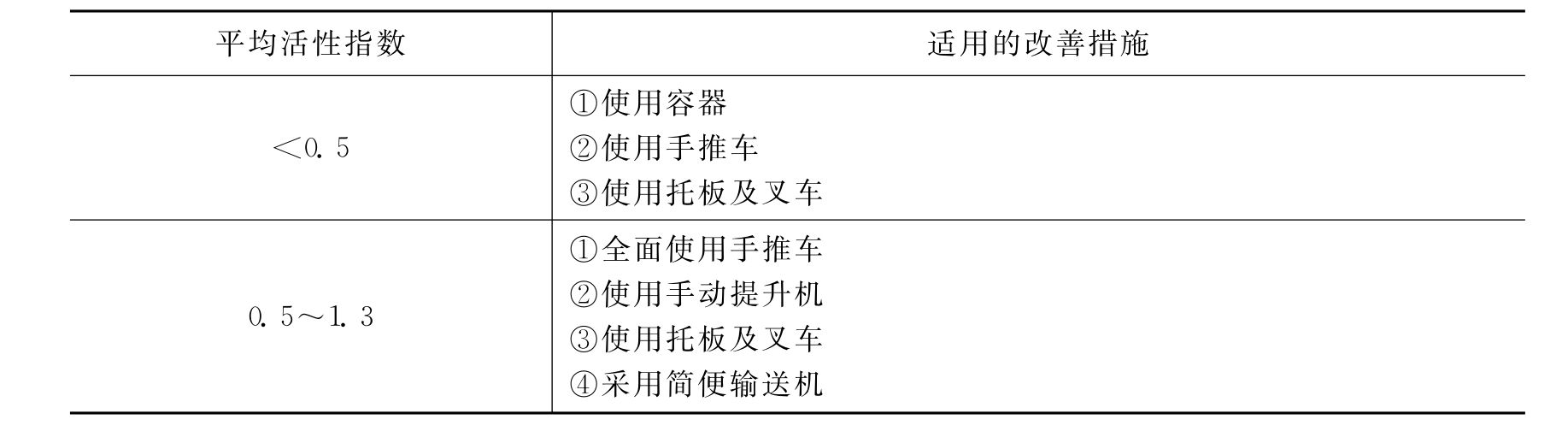

第三,根据搬运活性理论采取改进措施。平均活性指数及适用的改善措施见表4-4。

表4-4 平均活性指数与改善措施表

续表

图4-34 搬运活性指数分析图

②搬运重量比率分析。物料搬运工作量的大小,曾一直是以搬运重量与搬运距离的乘积来衡量的,这种方法在分析和处理有关生产现场物料搬运问题时暴露出比较突出的缺点,因为生产现场物料搬运中实际花费时间多、劳动强度大的是物料的取放,而不是物料的移动,然而这种方法却把取放所花费的时间和劳动量忽略了。针对这种情况,可通过计算搬运重量比率来分析和找出搬运中存在的问题。搬运重量比率的计算公式为:

搬运重量比率=(搬运重量累计值/产成品净重量)×100%

上式中的搬运重量累计值,是把由人力每次取放或移动物品的重量累计后的数值。由此可见,通过简化与合并搬运作业、减少搬运环节和搬运次数、实行单元化搬运或提高搬运机械化水平等,都可以降低搬运重量比率。

搬运重量比率可以用来分析不同搬运工序的劳动强度与好坏程度,亦可用来分析某工序改善后比改善前减少了多少搬运工作量,尤其是用来对比不同部分的搬运工作量最为有效,通过对比分析,便可找出需要改进的重点。

③空搬运分析。空搬运属于无效搬运,在搬运作业中有许多空搬运是可以减少或消除的,应把它作为分析与改进的对象。为了找出重点改进对象,可对从事搬运作业的人员(包括基本生产工人)测定其满载搬运距离和空搬运距离,然后用下式计算出空搬运系数K,进行比较分析。

K=(m-w)/w

式中:m为人的移动距离;w为物的移动距离。

空搬运系数小于或等于1为良好。如果大于1的空搬运系数有多个,则把其中空搬运系数最大者作为重点改进对象。

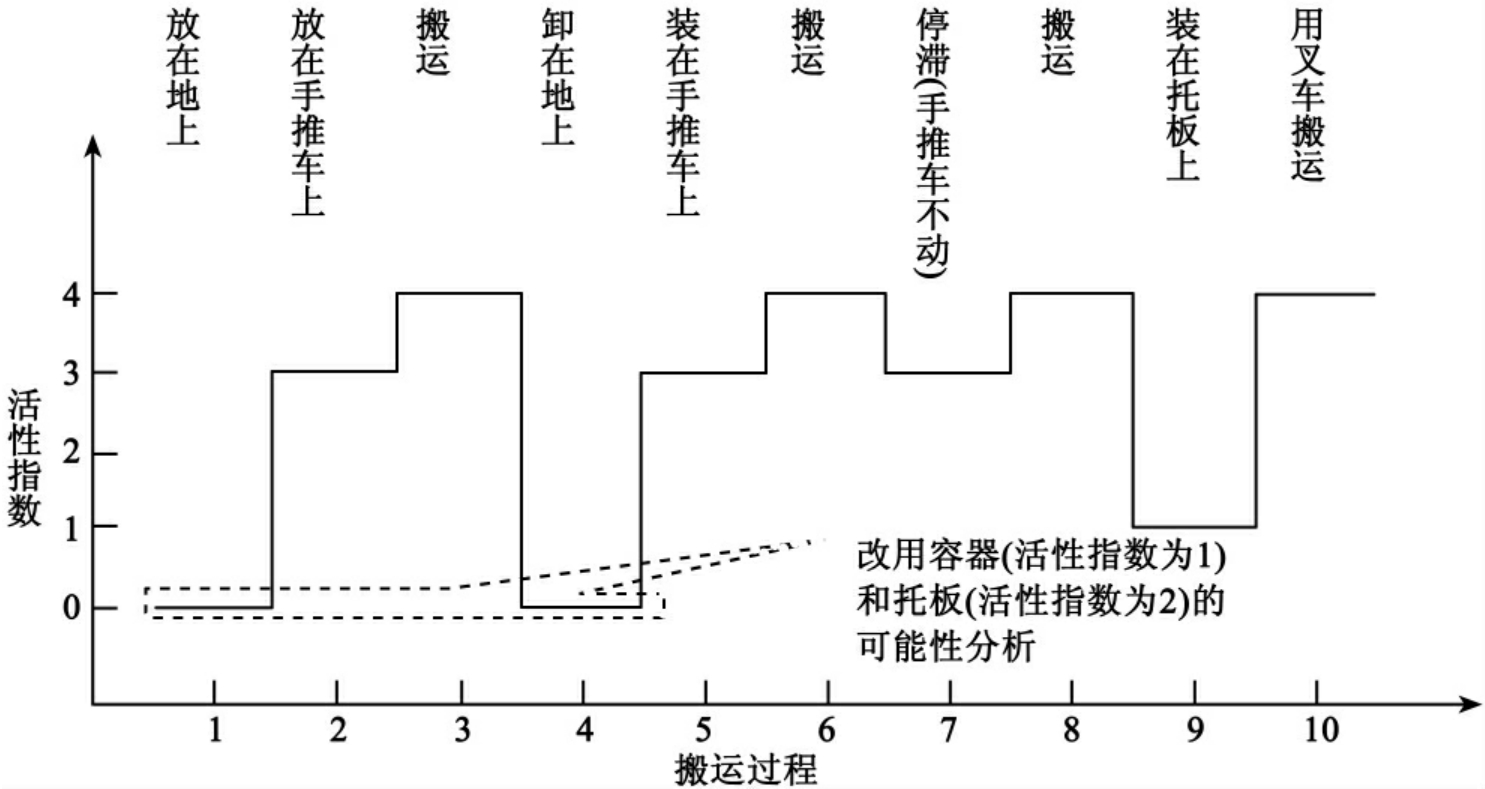

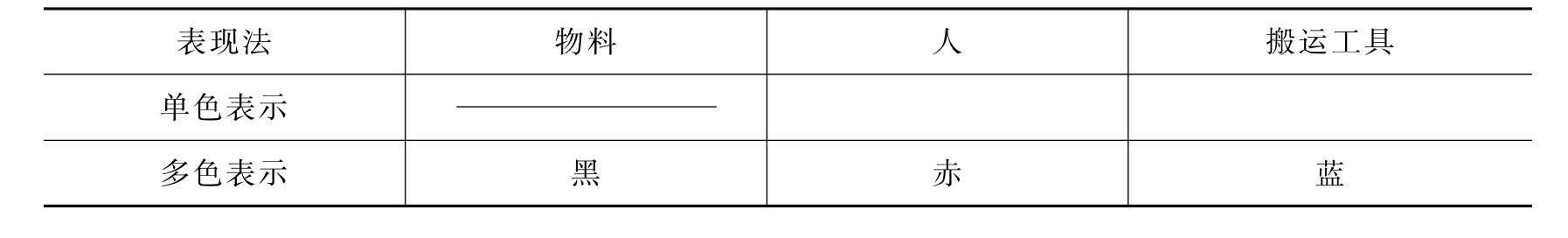

④搬运工序分析。通过绘制搬运工序分析图,描述物料在生产中流动的全过程,从而查明存在的问题,为改进物料搬运作业提供依据。在此过程中,需要掌握以下几种图形符号的表示方法(见表4-5、表4-6、表4-7、表4-8、表4-9)。

表4-5 基本符号

表4-6 放置状态符号

表4-7 动力符号

表4-8 移动线

表4-9 附加符号

某物料搬运工序分析图如图4-35所示。

图4-35

(4)通过对现有搬运方案进行搬运分析,找出主要问题、确定改进目标。

主要问题和错误包括:

①偏重物料的移动相当于忽视物料的取放;

②偏重搬运的重量相当于不注重搬运阻力和劳动力消耗;

③偏重实载搬运等于忽视空搬运;

④忽视搬运工以外的搬运等于轻视由于基本生产工人负担搬运给生产带来的不利;

⑤忽视地面放置和散装放置将带来劳动力的浪费;

⑥偏重搞先进先出将带来仓库作业困难和空间利用不充分;

⑦偏重搞直线型布置将带来设备布局不合理,无效搬运过多。

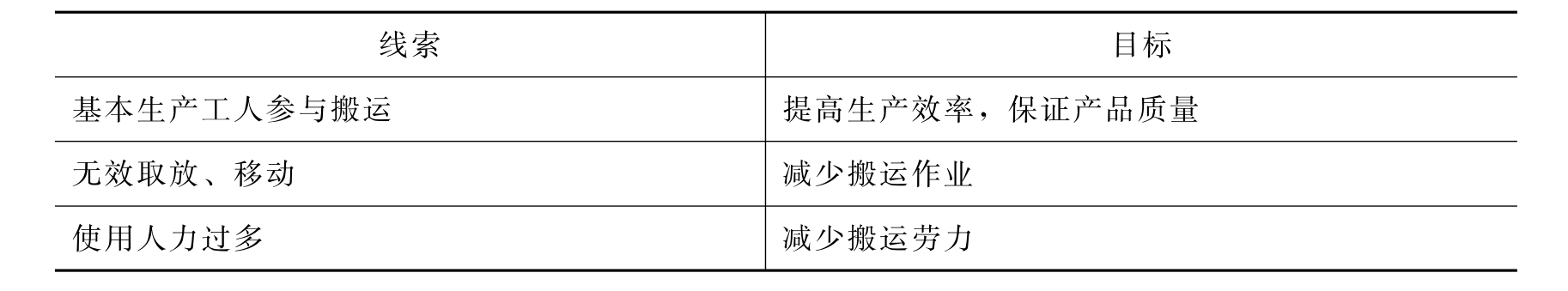

由问题和错误得到以下改进线索:

①基本生产工人参与搬运而影响生产效率和产品质量;

②无效取放,表现为物料放置不良,需再次整理,重复取放;

③无效移动,表现为布置不合理,空搬运多;

④使用人力过多,表现为人力移动、人力操作过多。

从以上改进线索,便可导出如下改进目标,见表4-10。

表4-10

(5)分析问题的原因,提出改进措施。

①如果空搬运较多,可通过绘制布局图式的搬运工序分析图来进行空搬运分析,找出产生空搬运的原因和需要改进的地方,提出改进措施。

②如果是搬运劳力浪费大,可进行搬运重量比率分析,找出搬运作业量最集中的环节,把分析与改进的重点放在该处。

③如果在搬运中手工作业和时间浪费较多,则应进行搬运难易性分析和搬运高度分析,查出搬运难易性指数较低的环节,设法改进。

总之,要针对具体问题选择分析方法,找出产生问题的原因,然后根据改进目标要求,提出改进措施,使存在的问题、改进的目标和改进的措施直接挂钩。

(6)实施改进措施,并从定性定量方面评价。

①对搬运设备进行经济评价;

②对方案进行细致审查,确定较满意的某一方案。

(7)实施方案。

(8)根据方案实施的反馈情况,改进不合理部分,进一步优化方案。

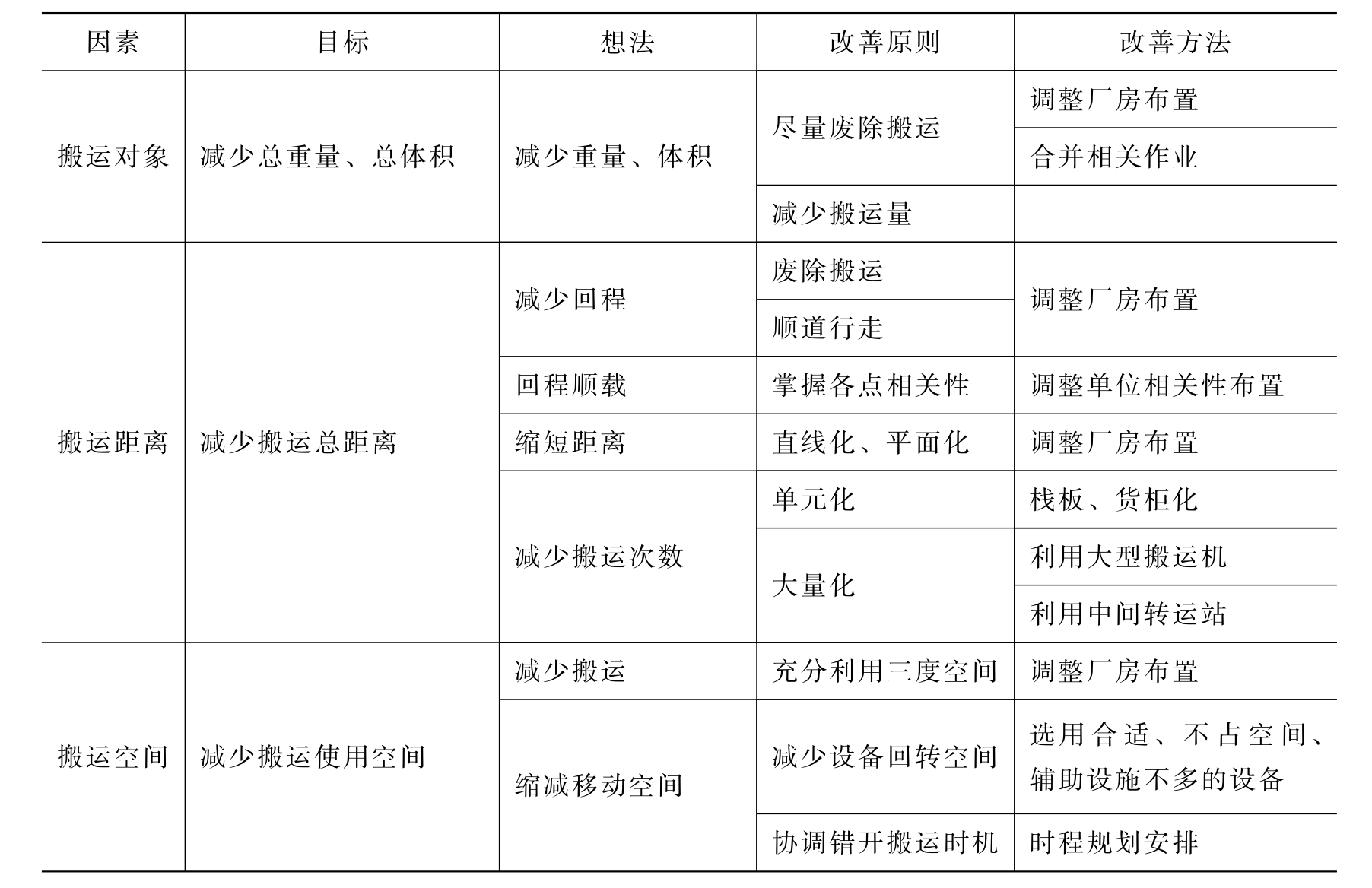

上述是装卸搬运方案改进与优化的几种典型分析方法和改进方案的优化过程,实际上改善搬运工作还应该从搬运对象、搬运距离、搬运空间、搬运时间、搬运手段等多方面分析,综合权衡考虑。表4-11为改善搬运工作的原则与方法。

表4-11 改善搬运的原则与方法

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。