巨型桩大体积混凝土温度控制与监测

赵 辉[1],周赞良,易 恒

(深圳市勘察测绘院有限公司,深圳518028)

摘 要:以平安金融中心巨型桩大体积混凝土施工为例,通过采取优化配合比及施工工艺等温控措施,并采用电阻型温度计对巨型桩桩身混凝土进行实时监测,对监测结果进行了分析总结,可为类似巨型桩大体积混凝土工程设计和施工提供有价值的参考。

关键词:巨型桩;大体积混凝土;裂缝;温度控制

Temperature Control and Monitoring for Mass Concrete of the Giant Pile

Zhao Hui,Zhou Zanliang,Yi Heng

(ShenZhen Geotechnical Investigation &Surveying Institute Co.Ltd.,ShenZhen518028)

Abstract:Taking the giant pile mass concrete construction of Pingan financial center for example,by taking temperature control measures of optimizing mix proportion and construction technology,and real-time monitoring the giant pile concrete by the resistance thermometer,and analyzing and summarizing the monitoring results.It can provide valuable reference for the design and construction of similar engineering of the giant pile mass concrete.

Key words:giant pile;mass concrete;crack;temperature

1 引言

大体积混凝土在建筑工程和水利工程领域应用越来越广泛,无论是高层建筑基础还是大型工业设备基础、混凝土大坝,多有厚大的混凝土工程。由于其浇筑的混凝土体积大,且多为一次性连续浇筑,混凝土在硬化过程中,水泥水化反应产生大量水化热,而混凝土热阻大,热量聚集在内部不易散发,表面散热较快,从而在其内部和表层形成较大温差。混凝土内部受压应力,表面受拉应力,一旦混凝土表面的拉应力超过混凝土的抗拉强度,就会在混凝土表面产生裂缝。温度裂缝产生后,将对结构的抗渗性、整体性、耐久性、承载能力等方面都会产生不利影响。为避免大体积混凝土结构产生温度裂缝,在施工过程中采取温控措施和温度监测十分必要。

国内外不少学者从水泥种类、混凝土配合比、外加剂、施工养护防范措施、冷却系统、数值模拟等方面,对大体积混凝土温度控制和监测进行了研究和探索,理论研究方面取得了很大的进展,工程实践方面也积累了不少经验[1]。但大体积混凝土在桩基础工程中极为罕见,本文结合平安金融中心巨型桩施工实例,介绍巨型桩大体积混凝土的温控措施及监测结果,以期为类似工程提供一定的参考和借鉴作用。

2 巨型桩概况

平安金融中心塔楼高度约600m,地下5层,地上单塔118层,裙楼10层。塔楼的荷载主要通过核心筒16根直径5.7m、8根直径8.0m的巨型桩传至地基(巨型桩平面布置见图1),巨型桩采用人工挖孔桩,有效桩长16~26m,桩身混凝土强度等级为C45,单桩最大浇筑方量约1 500m3。

图1 巨型桩平面布置图

3 巨型桩大体积混凝土温度控制

大体积混凝土温度控制主要从原材料选择、混凝土配合比、混凝土浇筑和养护等方面采取措施。

3.1 优化混凝土配合比

为保证巨型桩大体积混凝土的浇筑质量,浇筑之前进行了混凝土配合比试验,主要从以下几个方面进行优化[2]:

(1)选用中、低热水泥品种,充分利用混凝土的后期强度,减少水泥用量,控制水泥水化热产生的温升。

(2)通过双掺Ⅱ级以上矿粉粉煤灰和S95级矿粉取代部分水泥,改善混凝土的塑性和可泵性,降低水化热,延缓温升峰值的出现,提高混凝土密实度。

(3)使用缓凝高效减水剂,降低每方用水量,减少混凝土收缩,防止混凝土早期强度快速增长。

(4)采用混凝土搅拌站自产的5~25mm碎石,该碎石颗粒级配良好,石粉含量低(含泥量为零)。

(5)选用河砂与人工砂比例为7:3的混合砂,严格控制混凝土用砂的含泥量和氯离子含量。

(6)在满足施工性能的情况下,尽量降低砂率,以保证桩身均匀性。

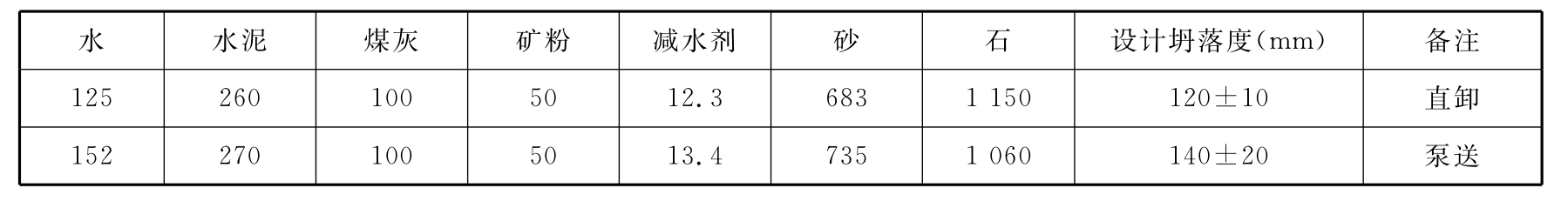

通过优化配合比试验,本工程最终选用的混凝土原材料及配合比见表1。

表1 巨型桩大体积混凝土配合比

3.2 温度分析与计算

温度控制的目的就是通过一定措施,减小混凝土的降温幅度,降低温度应力,确保混凝土的完整性,从而保证施工质量。为了解混凝土的温度和温度应力变化,防止桩体混凝土裂缝,采取三维有限元法模拟巨型桩桩身混凝土的施工过程、热力学变化过程、地基的条件与约束影响等进行仿真技术分析,提出合理有效的防裂温度控制方案。

根据温控研究成果[3],利用室内试验所得参数进行温控仿真分析,分别对直径8m和5.7m巨型桩桩基混凝土在三种不同浇筑温度(即35℃、32℃、30℃)及30℃+表面蓄水养护四种工况下进行仿真分析,并在取得了直径1.8m桩基混凝土温度场的实测值后对其进行温度场反分析,通过反分析推算混凝土的热力学性能。结合反分析参数,再分别对直径8m和5.7m巨型桩桩基混凝土在浇筑温度为35℃、30℃及30℃浇筑+表面蓄水养护三种不同工况时进行仿真分析。

现选取30℃浇筑+表面蓄水养护工况下温度场和应力场的计算结果。

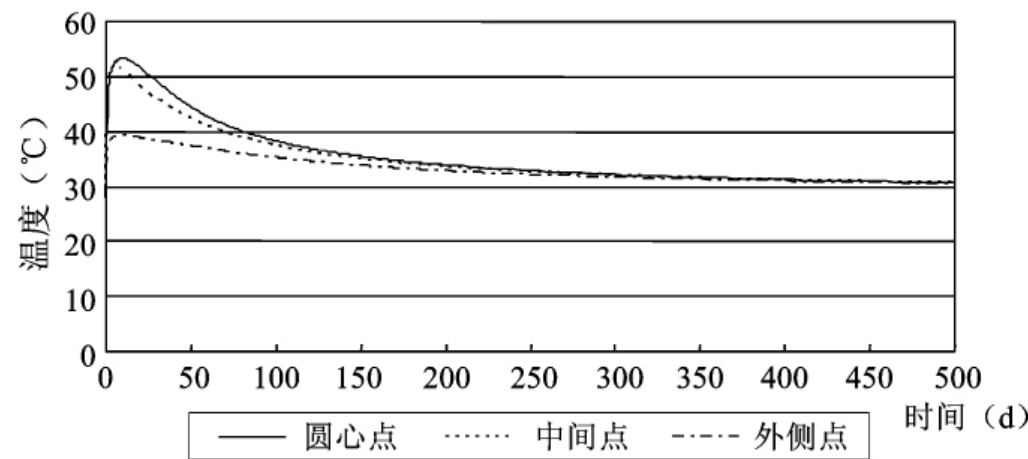

3.2.1 温度场分析

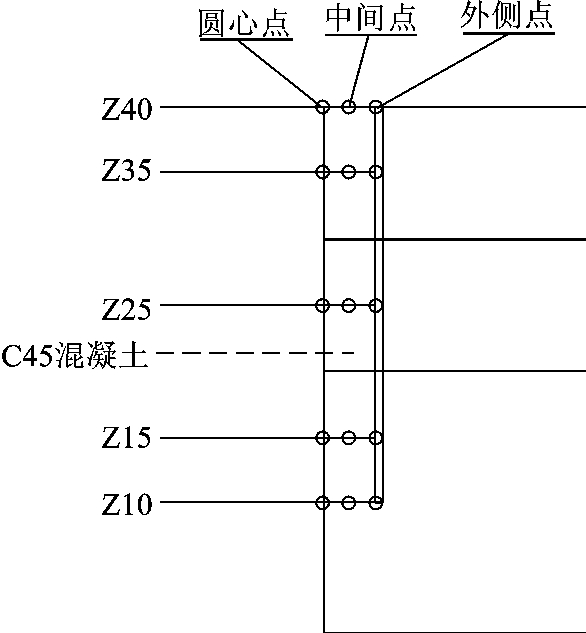

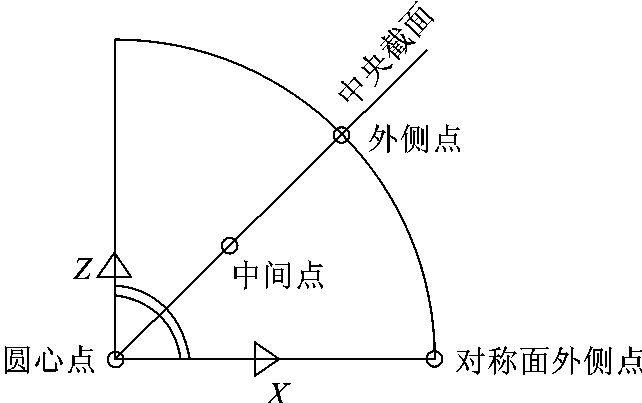

混凝土巨型桩直径有8m、5.7m。计算模型以8m桩直径为例,取1/4断面,半径为4m,护壁厚0.5m,地基沿半径方向取约3倍洞径厚,约为15.5m,建模时桩基深度方向取40m。选取截面和特征代表点示意图见图2和图3。

桩身混凝土各代表断面特征点最高温度及出现时间见表2,桩身各代表断面特征点温度历时曲线见图4~图8。

图2 中央截面剖面图

图3 XZ平面选点和截面示意图

表2 各代表断面特征点最高温度及其出现时间

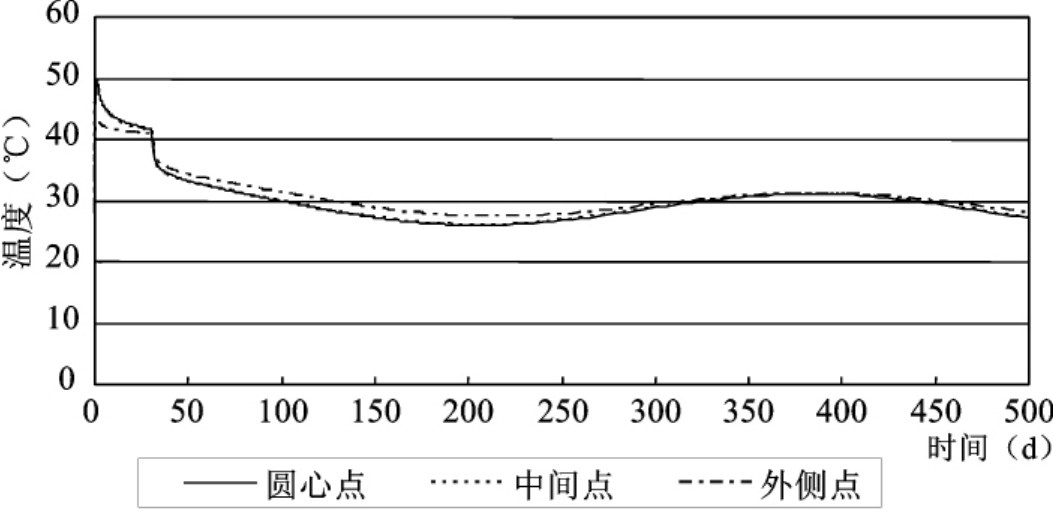

图4 Z40m断面各特征点温度历时曲线

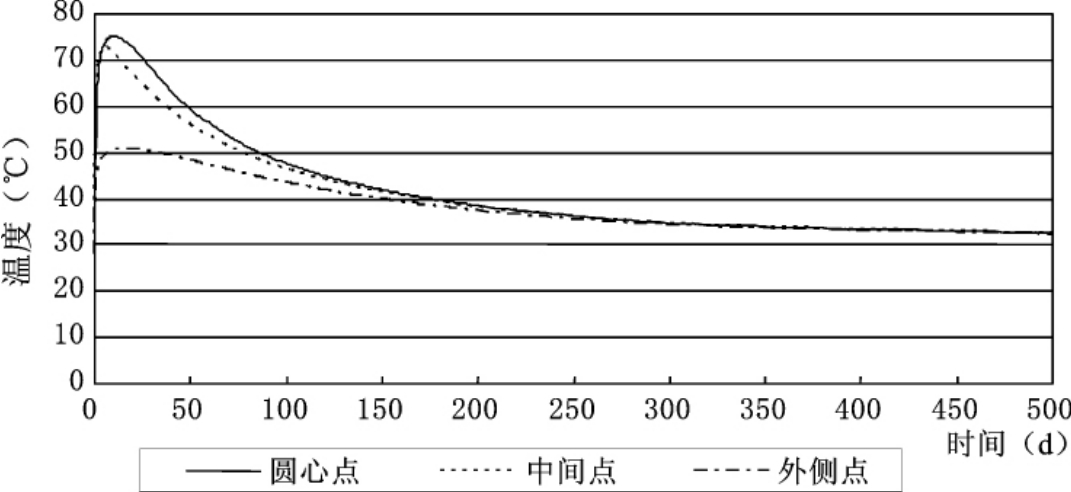

图5 Z35m断面各特征点温度历时曲线

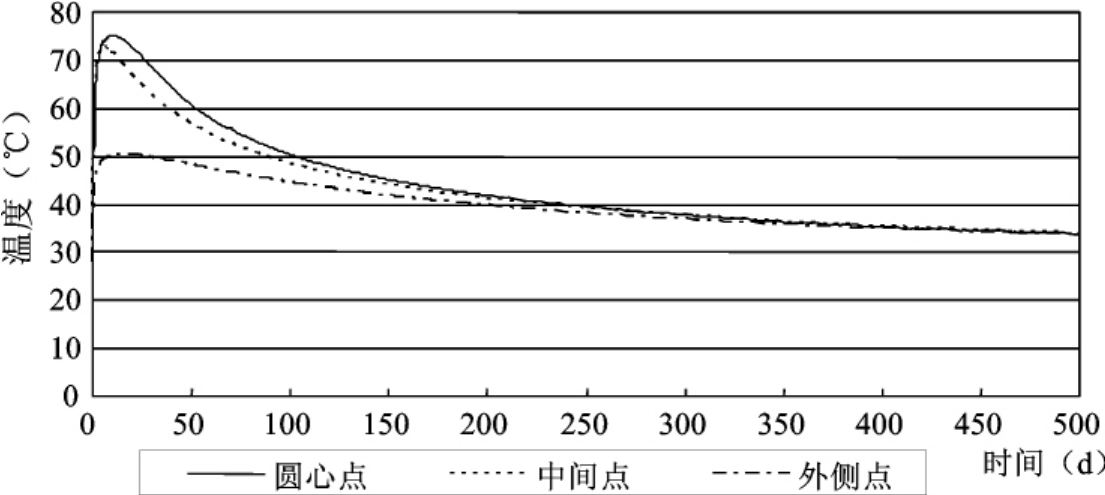

图6 Z25m断面各特征点温度历时曲线

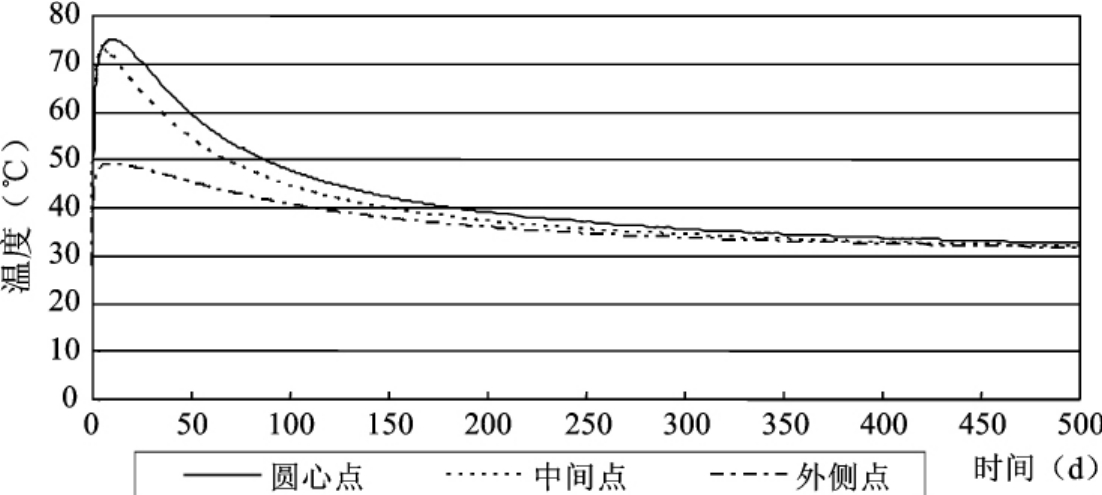

图7 Z15m断面各特征点温度历时曲线

图8 Z10m断面各特征点温度历时曲线

由计算结果可知:浇筑温度为30℃时,最高温度为75.19℃,出现在第10d。蓄水养护后,表层(Z40m断面)温度比不蓄水有所增加,圆心点、中间点、外侧点分别增加了1.50℃、1.65℃、2.69℃,内表温差减小。

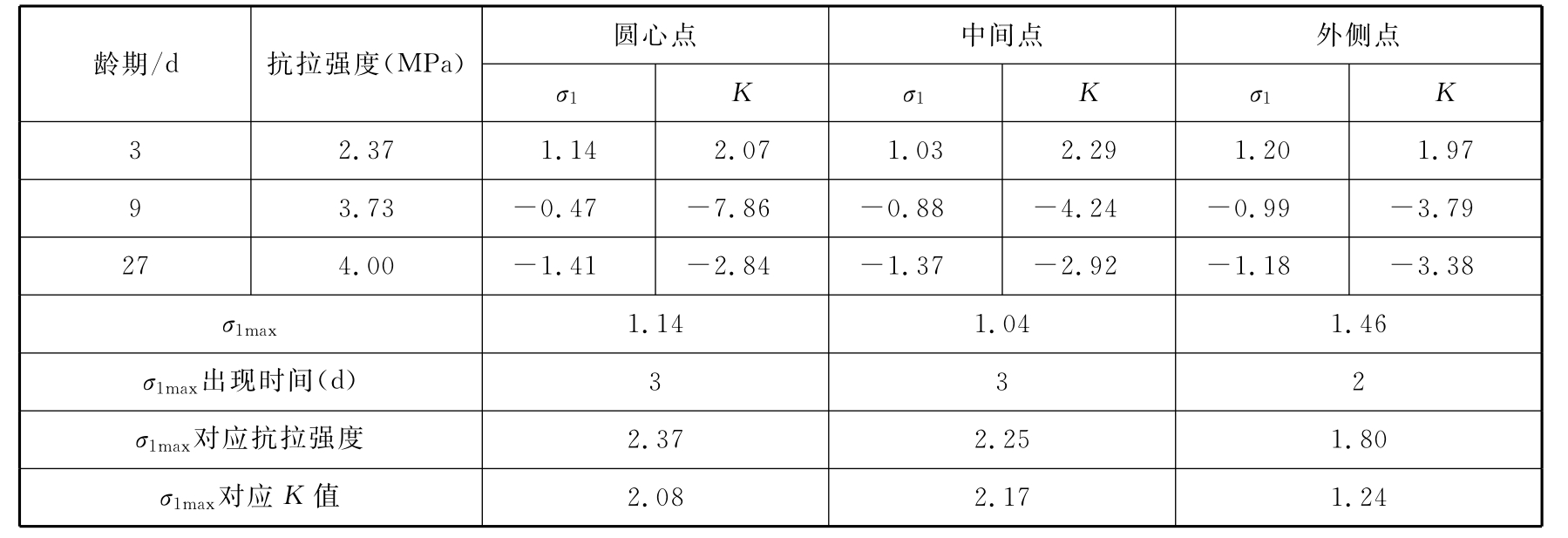

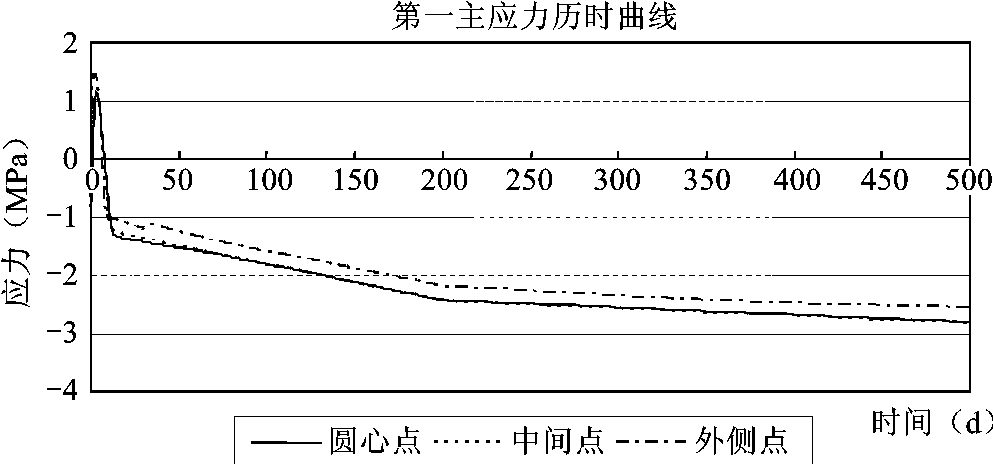

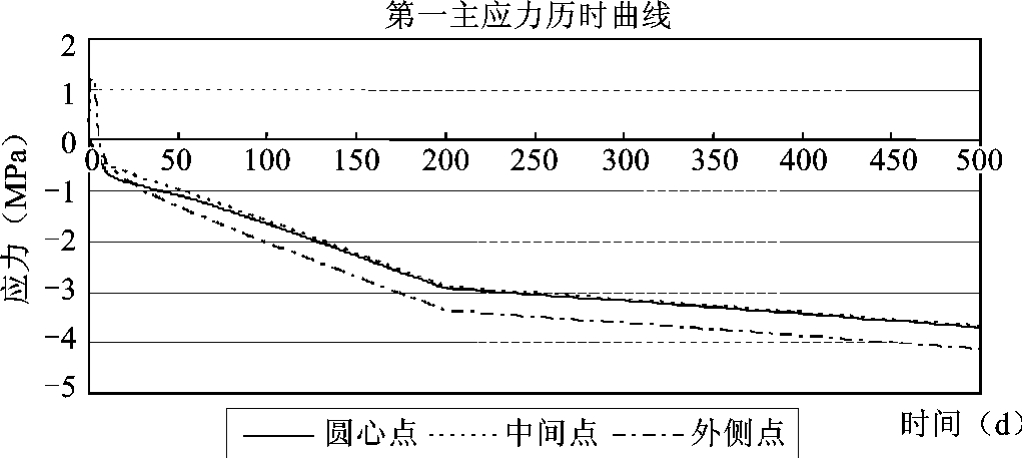

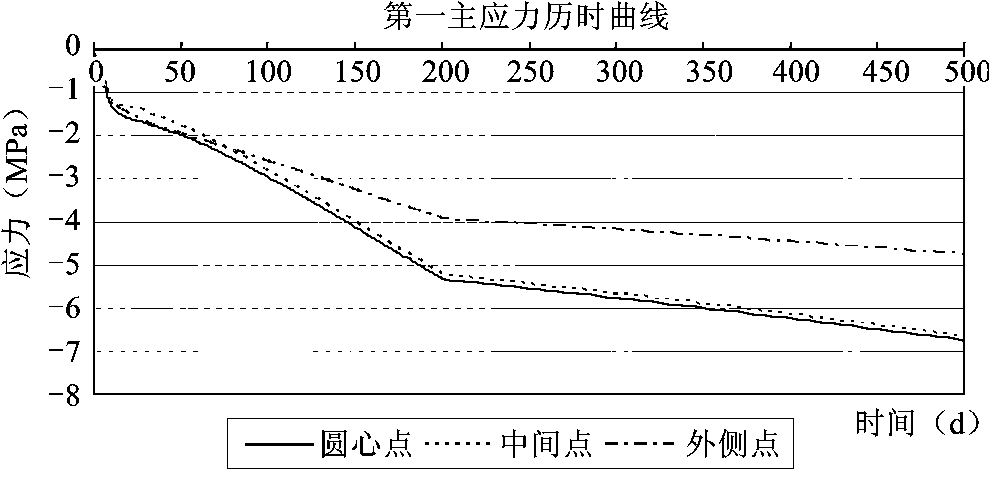

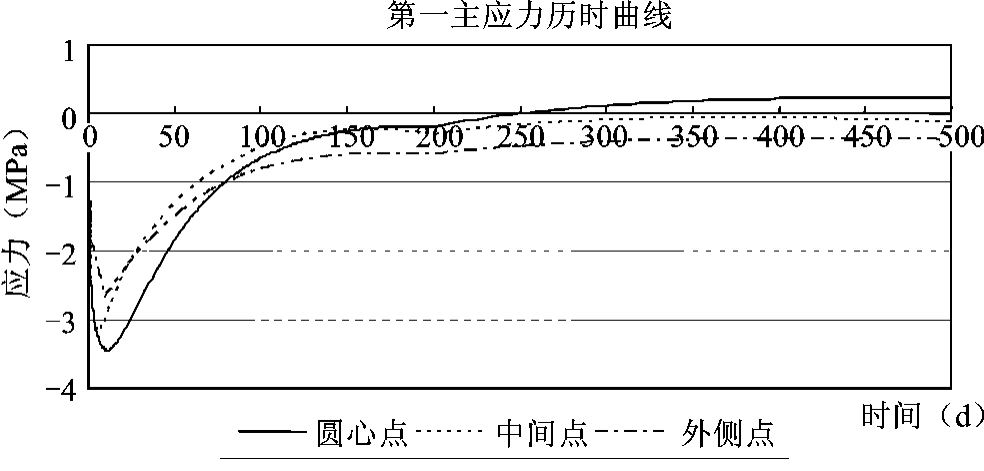

3.2.2 应力场分析

桩身混凝土表层特征点主应力及抗裂安全系数见表3,桩身各代表断面特征点应力历时曲线见图9~图13。

表3 Z40m断面特征点相应龄期主应力及抗裂安全系数(应力单位:MPa)

图9 Z40m断面各特征点应力历时曲线

图10 Z39.5m断面各特征点应力历时曲线

图11 Z39m断面各特征点应力历时曲线

图12 Z15m断面各特征点应力历时曲线

图13 Z10m断面各特征点应力历时曲线

由计算结果可知:表层(Z=40m断面)圆心点、中间点、外侧点的最大主应力分别为1.14MPa、1.04MPa、1.46MPa,对应的抗裂安全系数分别为2.08、2.17、1.24,抗裂安全系数比没有蓄水养护工况有所增加,满足抗裂要求。

Z=39.5m、Z=39m、Z=15m和Z=10m断面最大主应力分别为1.23MPa、-0.07MPa、0.23MPa和-0.06MPa,对应的抗裂安全系数分别为1.33、-4.36、17.07和-4.72,均满足抗裂要求。因此蓄水后满足抗裂要求。

综合采用试验和反分析参数的仿真计算结果可知,桩体混凝土的最大拉应力一般出现在桩顶浅层周边。各计算工况,桩顶周边浅层一定区域内的拉应力较大,不能满足抗裂要求;0.5~1.0m的桩体,虽然在后期也有拉应力,但数值不大,能满足抗裂要求。如果在浇筑温度为30℃的基础上对桩体表面进行蓄水养护(水温取40℃,实际施工时不得低于混凝土浇筑温度和气温),表层混凝土由于温降引起的拉应力也能满足抗裂要求。因此,推荐巨型桩混凝土夏季施工的温控方案为浇筑温度为30℃+表面蓄水养护。另外,施工过程中,要注意振捣密实,及时排除浮浆。

3.3 温度控制措施

(1)控制出机温度:对混凝土出机温度影响最大的是石子及水的温度,沙的温度次之,水泥温度影响较小,故对石子和沙均进行搭棚遮盖,水泥则均提前一个月放置在阴凉干燥的仓库中储存。

(2)控制入模温度:①在地泵泵管的整个长度范围内覆盖一层麻袋,并经常喷洒冷水降温,以减少混凝土泵送过程中吸收太阳的辐射热。②在制备过程中加冰屑进行搅拌,每方混凝土加100kg冰屑,控制混凝土的入模温度小于30℃。

(3)控制坍落度:在串筒入口处对每车混凝土进行坍落度测试,要求泵送混凝土坍落度140~180mm,直卸料坍落度100~140mm。

(4)浇筑过程的要求:振捣时不要跳跃式振捣,以防发生漏振。每一振点的振捣延续时间15~30s,使混凝土表面水分不再显著下沉、不出现气泡、表面泛出灰浆为止。

(5)养护:由于桩顶表面与大气直接接触,为将其受环境的影响降到最低,在混凝土初凝之后立即采用蓄水养护,蓄水深度大于30cm。桩身与桩底混凝土与岩土介质接触,岩土的导热系数与其饱和度有密切的关系,随着饱和度的增大岩土的导热系数增加[4]。而本工程止水帷幕(旋喷桩+基岩裂隙灌浆)已经进入微风化花岗岩,挖桩期间大量降水,使岩土的饱和度很小,故巨型桩周围的导热系数较小,地下环境成为大体积混凝土养护的一个优良的天然介质。

(6)控制超灌高度:为了使桩顶混凝土强度和密实度达到要求,桩身混凝土浇筑顶面应高于桩顶设计标高;同时,通过对巨型桩进行温度场及应力场仿真分析,在桩顶表面极有可能出现温度裂缝。基于这两方面考虑,巨型桩混凝土超灌高度取50cm。

4 巨型桩混凝土温度监测

温度监测在大体积混凝土施工中是一重要环节,根据现场实测结果可随时掌握与温控施工有关的数据(内外温差、最高温升及降温速度等),温度监测结果能给施工及时提供信息,反映大体积混凝土块体内温度变化实际情况及所采取的施工技术措施效果。

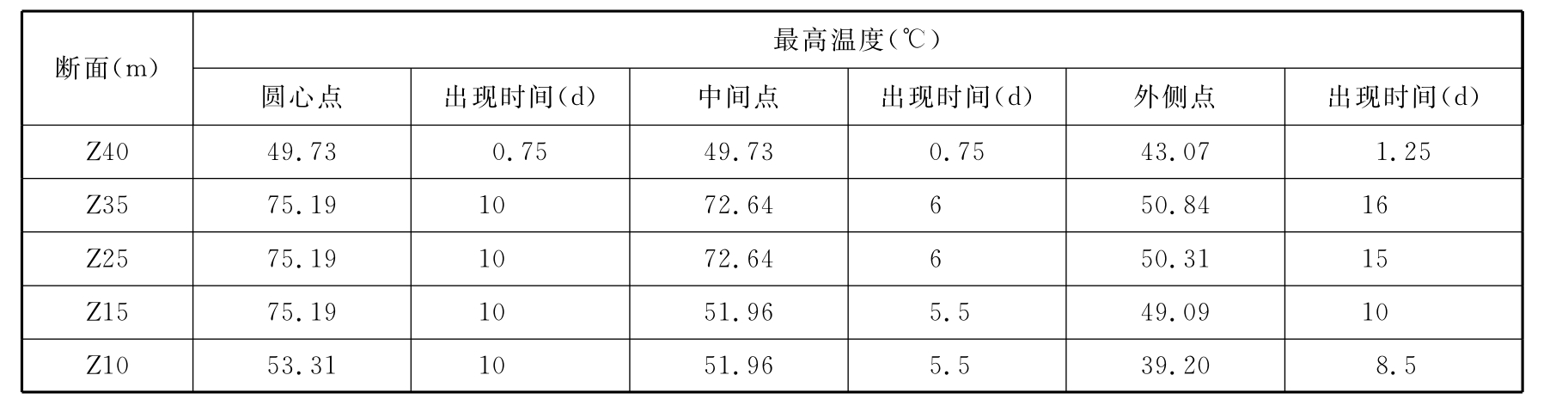

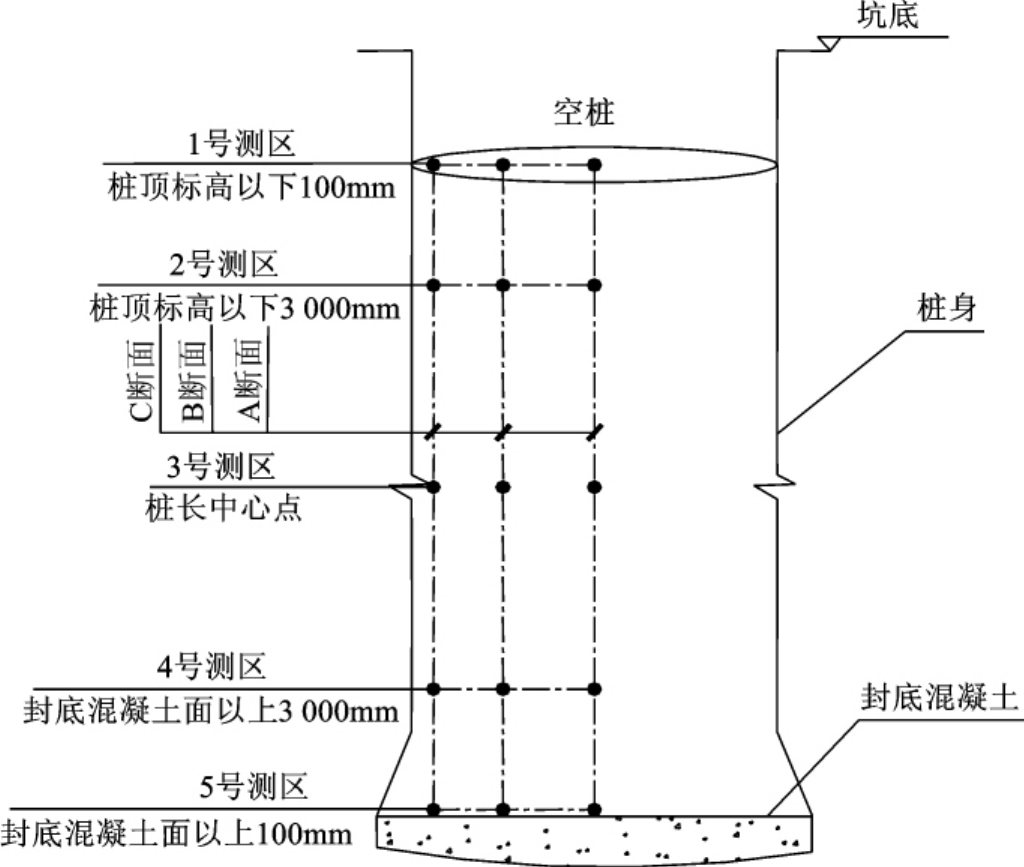

4.1 温度监测系统

测温系统采用电阻型温度传感器,沿桩长方向划分为5个测区,其中3号测区位于桩身中点处,1号测区位于桩顶标高以下100mm处,2号测区位于桩顶标高以下3 000mm处,4号测区位于封底混凝土以上3 000mm处,5号测区位于封底混凝土以上100mm处。每个测区布置3个温度监测点:A断面位于桩孔中心处,B断面位于桩半径方向中点处,C断面位于桩半径方向距离护壁500mm处(图14)。

图14 巨型桩温度传感器布置图

4.2 温度监测及结果分析

温度观测频率:在温度达到峰值前每2小时观测一次;温度到达峰值后每4小时观测一次;当每天的温降小于1℃时每8小时观测一次。

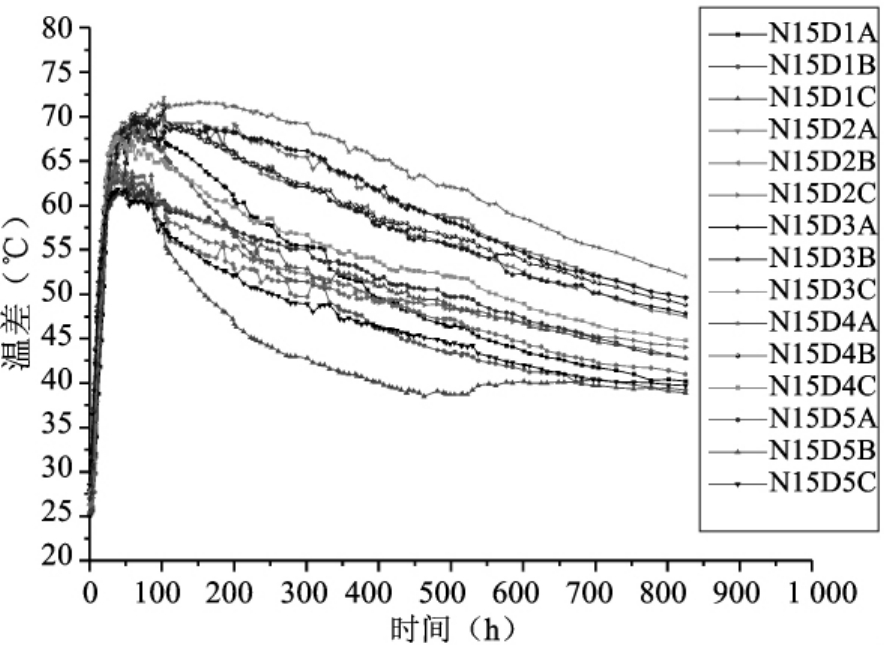

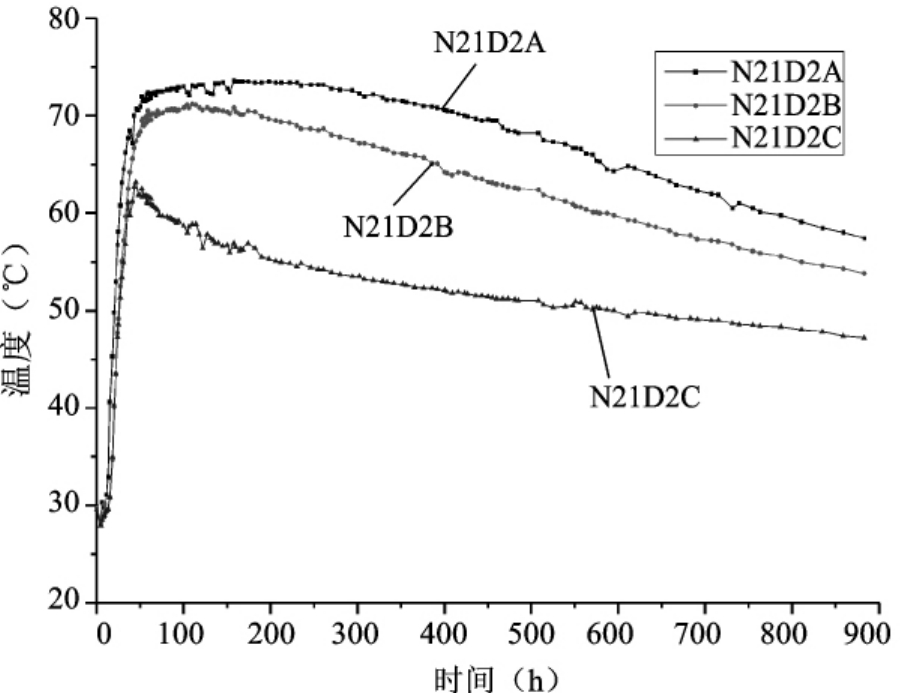

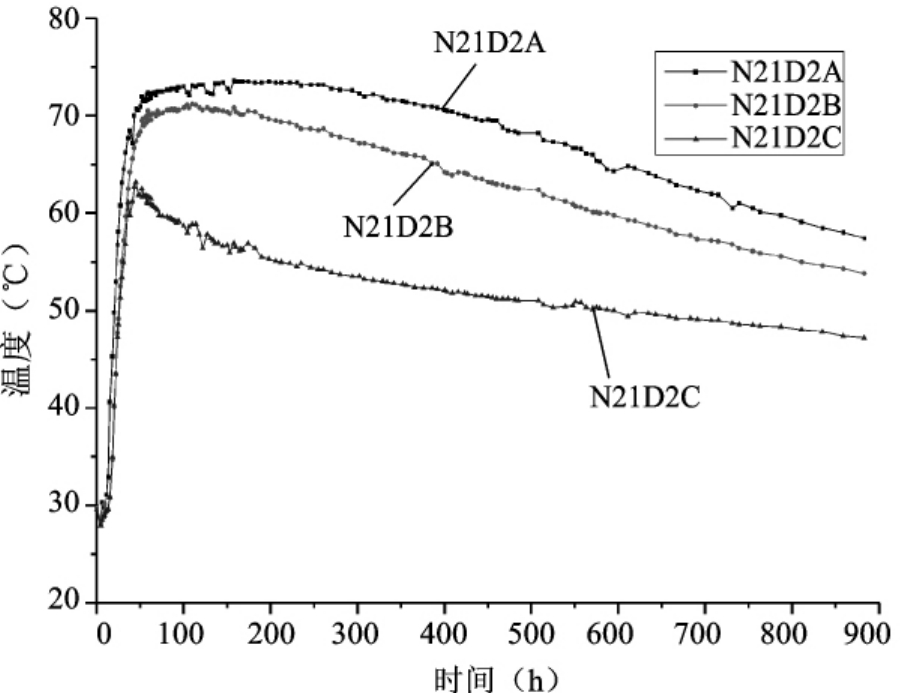

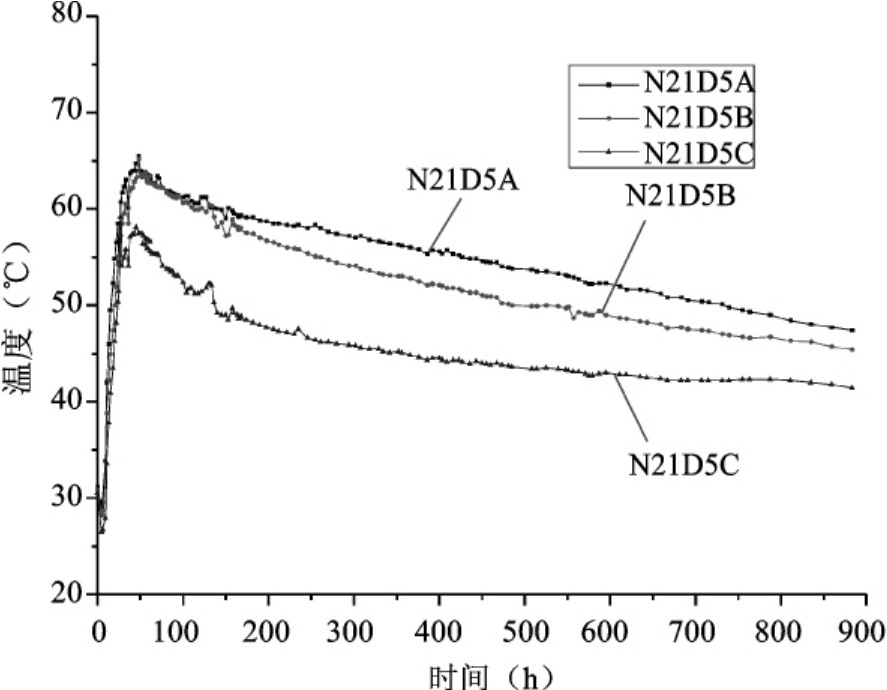

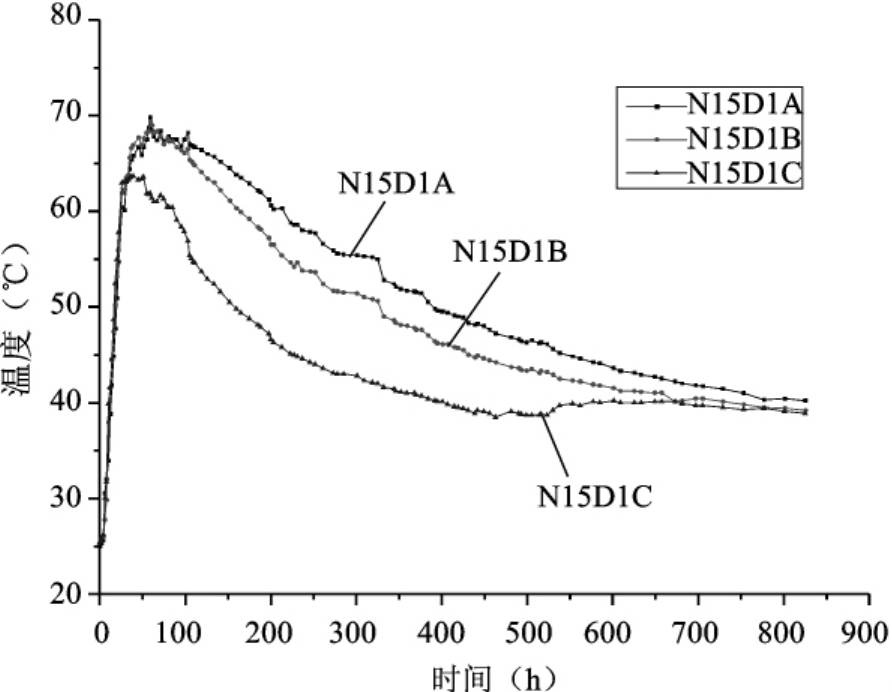

将监测数据绘制温度历时曲线、内表温差历时曲线,总结出巨型桩大体积混凝土的温度变化规律。本文仅选用N15(5.7m)、N21(8.0m)两根巨型桩的测温结果加以分析。

1)各点温度时程曲线分析

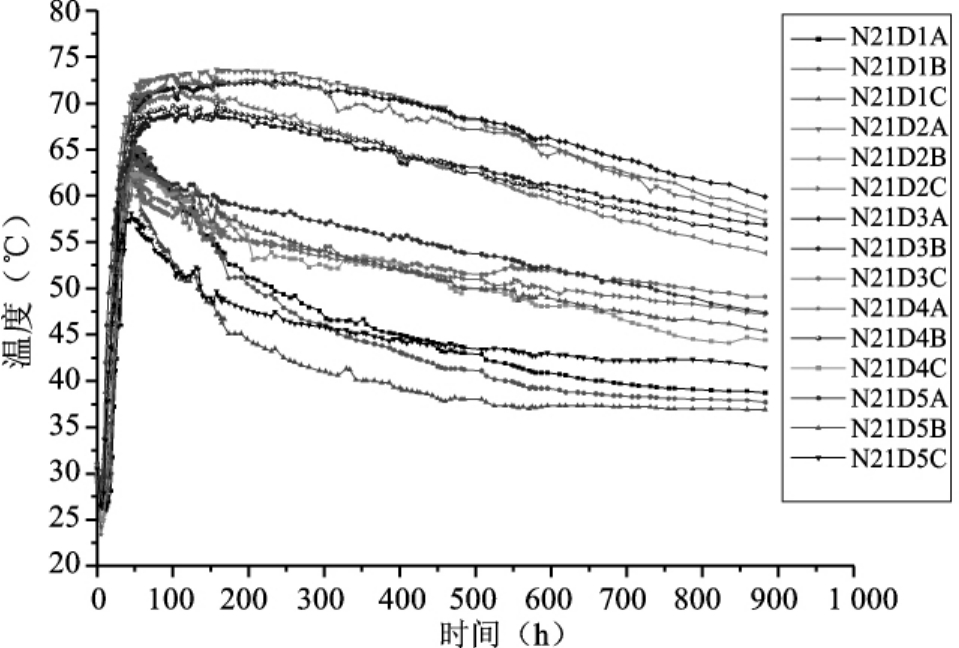

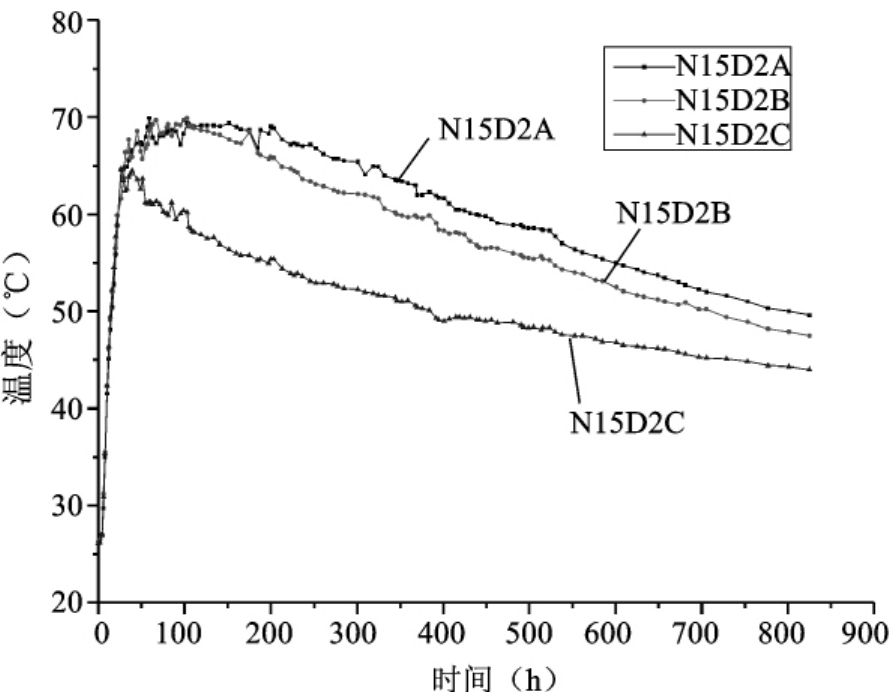

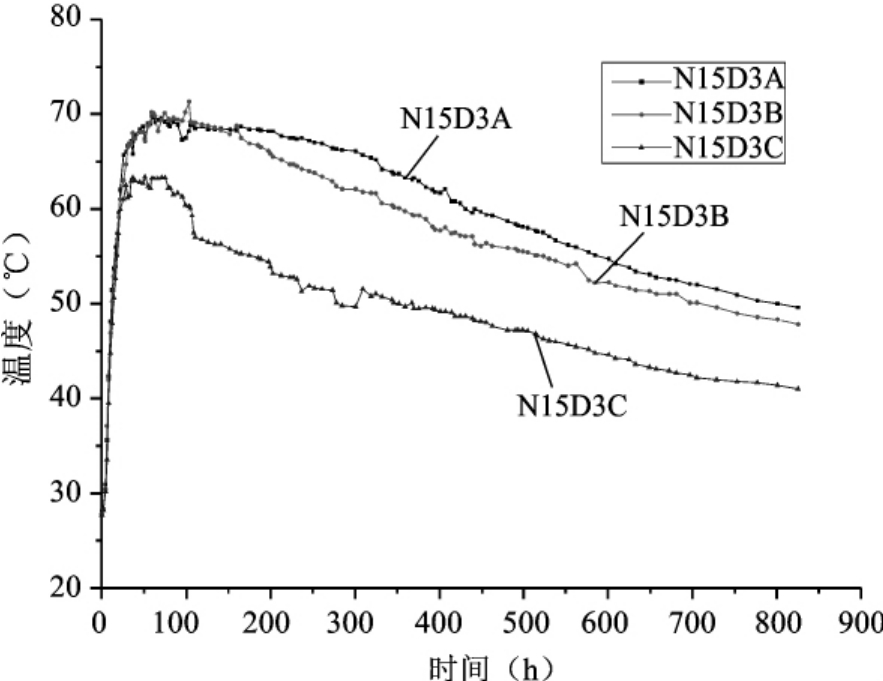

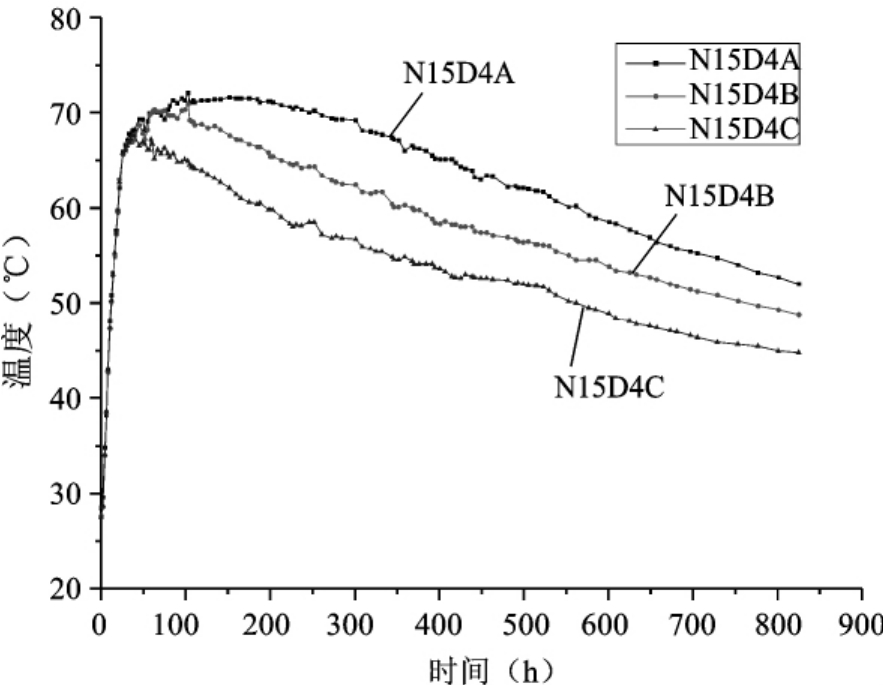

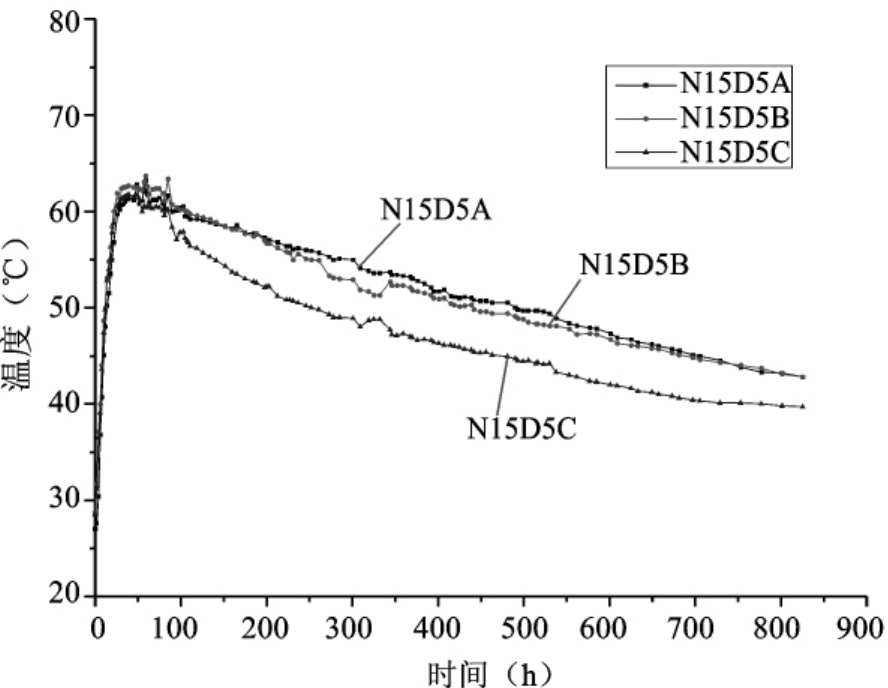

根据温度监测数据绘制温度—时间曲线,结果如图15、图16所示。

图15 N15#巨型桩温度历时曲线

注:图中N15表示桩号,D1表示第1测区、A、B、C表示断面编号。

图16 N21#巨型桩温度历时曲线

从图15、图16可以看出,5.7m和8.0m巨型桩温度历时曲线都由急剧升温和缓慢降温两个阶段组成,在浇筑后1~4d温度急剧上升,桩芯最高温度达72~74℃。然后温度开始下降,降温速率远低于升温速率,且随着时间的增长,降温速率逐渐趋于稳定发展。

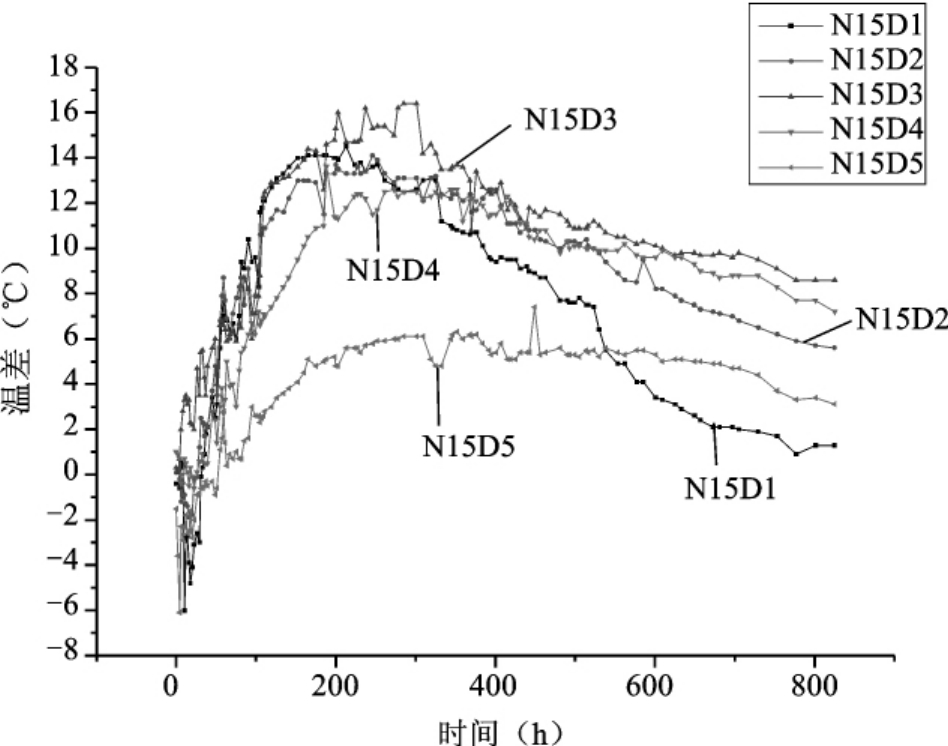

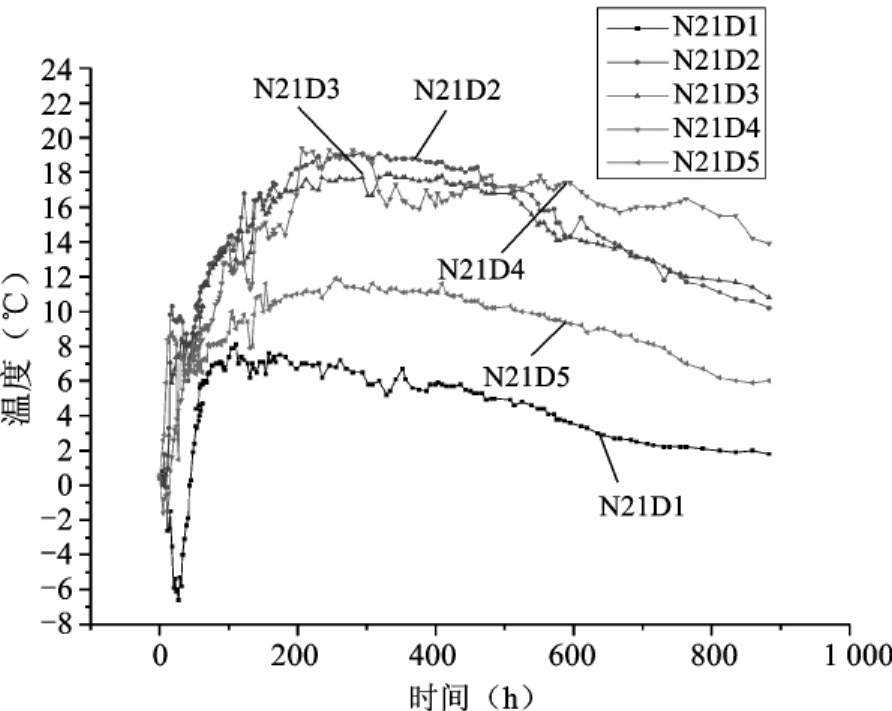

2)里表温差曲线分析

从图17、图18可以看出,混凝土的温差在浇筑后由于水化反映剧烈,中心温度急剧上升,而桩周与岩土介质接触,受环境温度的影响较大,温度上升趋势偏缓,固内表温差急剧上升,在200h左右达到峰值。此后,温差开始回落,且变化趋势逐渐变缓。在回落段,1#测区回落速率最快,5#测区最慢,这主要是由于1#测区受气温影响而呈现较大的变化,而5#测区受岩土介质包裹,保温效果良好,温差变化较小。

图17 N15#巨型桩各测区内表温差历时曲线

图18 N21#巨型桩各测区内表温差变化曲线

巨型桩混凝土浇筑完后,内表最大温差在17~20℃之间,没有超出25℃的规范范围,所以不会产生由于温度梯度产生的裂缝。

3)同断面不同间距温度分析

通过对监测数据作进一步分析可知,桩芯最高温度并不一定在桩长中点所在截面圆心位置,也有可能出现在桩长中点偏上或偏下的某个截面圆心处,导致这一现象出现的原因主要有以下几个方面。

(1)环境温度影响:巨型桩桩芯混凝土由于受方量大和每小时浇筑方量小(约80m3/h)的限制,单桩浇筑耗时长达10~20h,昼夜温差对桩芯最高温度出现的位置影响较大。

(2)入模温度影响:在混凝土制备过程中加冰屑控制其出机温度在22℃左右,混凝土车在运输过程中受道路交通、现场排队等候影响所用时间不尽相同,运输和等候时混凝土吸收周围环境能量而升温的影响,导致混凝土入模温度在24~29℃之间变化。

(3)浇筑方式影响:桩芯混凝土采用直卸和泵送相结合的方式浇筑,泵送料与泵管摩擦升温,导致同一桩体不同部位混凝土入模温度存在差异。

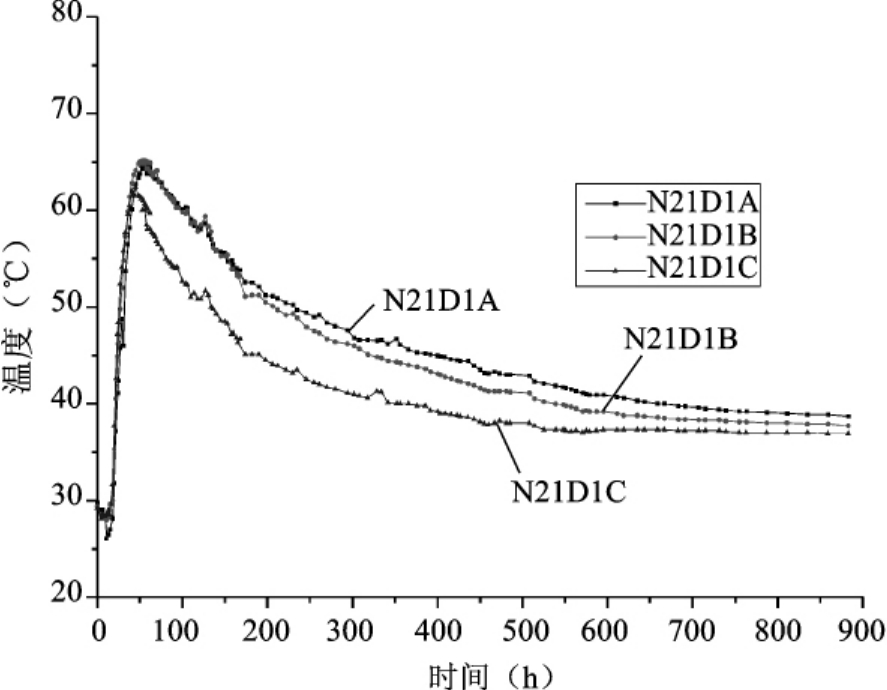

4)同间距不同断面温度分析

从图19~图28可以看出,对同一测区不同测点A、B、C,升温阶段温度增长的速率很快,A、B、C三点温度增长率几乎相等,但温度峰值大小不同,中心A点最高,径向中点B次之,边缘C点最低。达到峰值后,中心A点,径向中点B要持续一段时间才开始降温,边缘C点持续时间很短即开始降温,这一现象在2#~4#测区更为明显。

降温阶段,桩芯A点降温速率最慢,径向中点B次之,径向靠近护壁位置C点降温速率最快,这主要是由于C点附近混凝土与护壁和岩土介质接触,热量容易散发。且1#、5#测区各断面测点降温速率是先快后慢,而2#~4#测区C断面降温速率先快后慢,而A、B断面降温速率确先慢后快。

图19 N21#桩1#测区

图20 N21#桩2#测区

图21 N21#桩3#测区

图22 N21#桩4#测区

图23 N21#桩5#测区

图24 N15#桩1#测区

图25 N15#桩2#测区

图26 N15#桩3#测区

图27 N15#桩4#测区

图28 N15#桩5#测区

5)不同桩径温度分析

将1#、5#测区直径5.7m和8.0m的桩进行对比,直径8.0m巨型桩降温速率较5.7m桩快,其原因主要是由于桩径越大,与周围环境接触面积越大,更利于混凝土内部热量的散发。而中间各测区(2#~4#)正好相反,直径5.7m比直径8.0m桩体混凝土内部降温速率要快。

5 结论

(1)通过“双掺”技术减少水泥用量,选用低水化热水泥,使用缓凝高效减水剂降低水灰比,控制沙、碎石含泥量等措施优化混凝土配合比,可有效地降低早期混凝土内部出现的温度峰值,是防止巨型桩桩身混凝土出现温度裂缝的关键技术。

(2)巨型桩混凝土夏季施工的温控方案采用浇筑温度为30℃+表面蓄水养护是一种切实可行的方法。

(3)通过加冰屑来控制混凝土的出机温度,辅以泵管覆盖麻袋、洒冷水降温,采用蓄水养护,控制超灌高度等施工附加措施,被证明是一个行之有效的、能进一步缓解温度裂缝产生的措施。

(4)对巨型桩桩身混凝土内部的温度进行跟踪监测,不仅能随时掌握混凝土内部的温度情况,而且能真实地反映大体积混凝土的温度特征和变化规律;也为今后巨型桩大体积混凝土的施工及温控工作提供参考与借鉴。

[1]李立峰.大体积混凝土基础施工期温度场仿真系统及温控措施研究[D].广州:华南理工大学硕士学位论文,2007.

[2]中国冶金建设协会.GB50496—2009.大体积混凝土施工规范[S].北京:中国计划出版社,2009.

[3]段亚辉,等.平安金融中心巨型桩基混凝土温控研究[D].武汉:武汉大学,2011.

[4]肖衡林,吴雪洁,周锦华.岩土材料导热系数计算研究[J].路基工程,2007(3).

【注释】

[1]作者简介:赵辉(1979— ),男,湖北黄州人,工学硕士,高级工程师,主要从事岩土工程科研与设计施工工作

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。