一、液压工程机械的维护保养

液压工程机械的正确使用与重视维护可以使设备经常处于良好的技术状态,更可以防止设备的过早损坏,从而延长使用寿命。

(一)使用要求

(2)按厂家使用说明书要求选用液压油或液力传动油。在油注入油箱时必须过滤。使用中定期取样化验。

(3)工程机械液压油工作温度不得超过60℃,一般控制在50℃左右;液力油工作温度不得超过120℃,一般控制在90℃左右。

(4)电磁阀使用时,保证电压稳定,其波动值不应超过额定电压的5%~15%。

(5)发生液压系统某部位故障时,要及时停机处理。

(6)注意定期检查润滑管路及其元件;检查润滑油量是否充足。

(7)检查蓄能器充气及油气混合情况。

(8)经常注意紧固管接头、法兰盘。密封件、高压软管要定期检查及更换。

(9)主要液压件要进行定期性能测定及定期维修、更换。

(二)维护

液压工程机械维护除满足一般要求外,尚应注意其他一些特殊要求:

(1)熟悉液压设备系统工作原理、主要液压件的作用。

(2)重点对液压系统的工作压力、流量、温度进行观察。

(3)开动设备前注意油箱油位、电磁阀是否处于原始状态。

(4)冬季在开机工作前,要使液压泵空运转一会,使油箱内油温达到工作温度。

(5)保持设备清洁,防止灰尘、金属磨粒、棉纱等杂质进入油箱。

(6)保证经常性定检及定期维护内容的进行,让故障排除在萌芽状态。

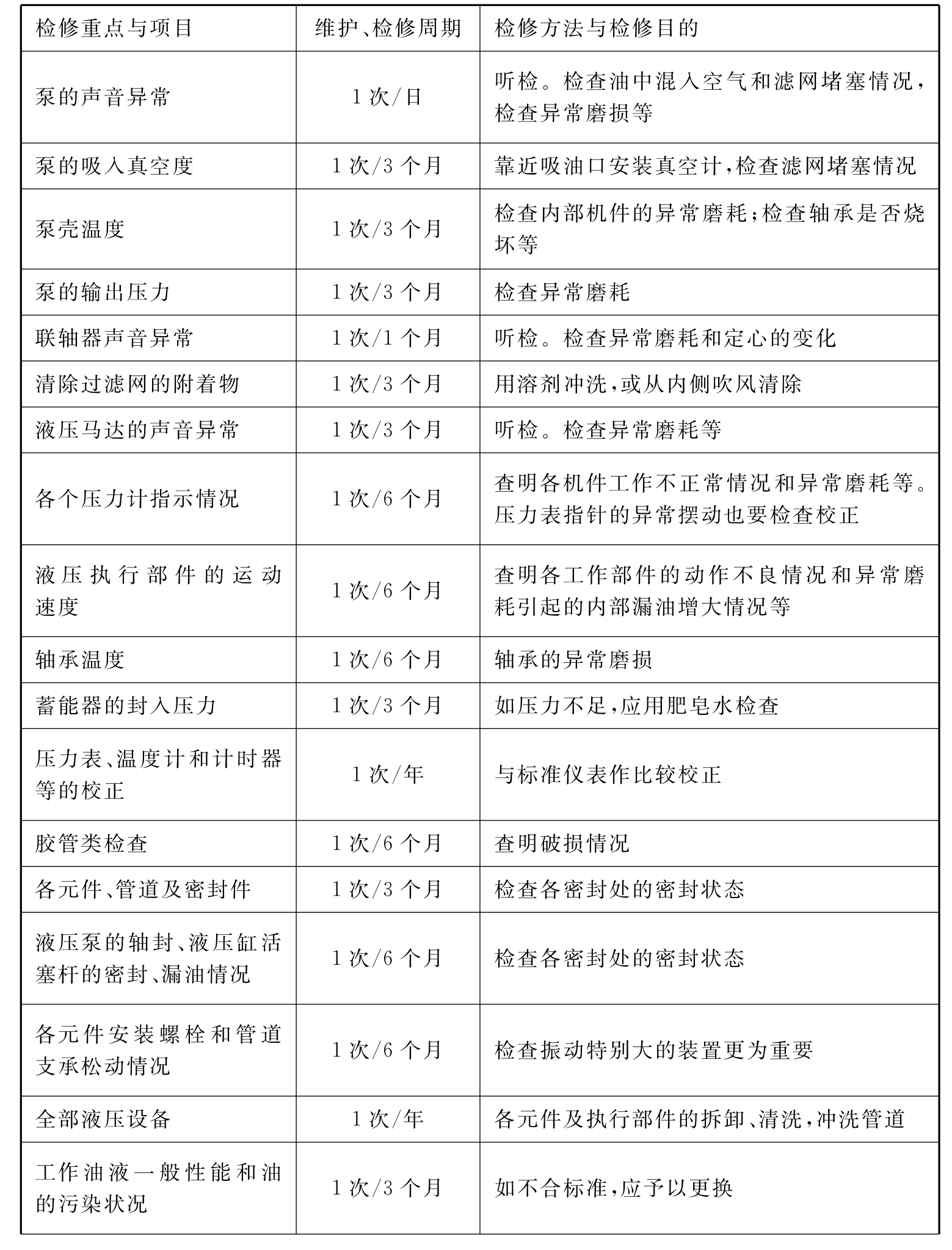

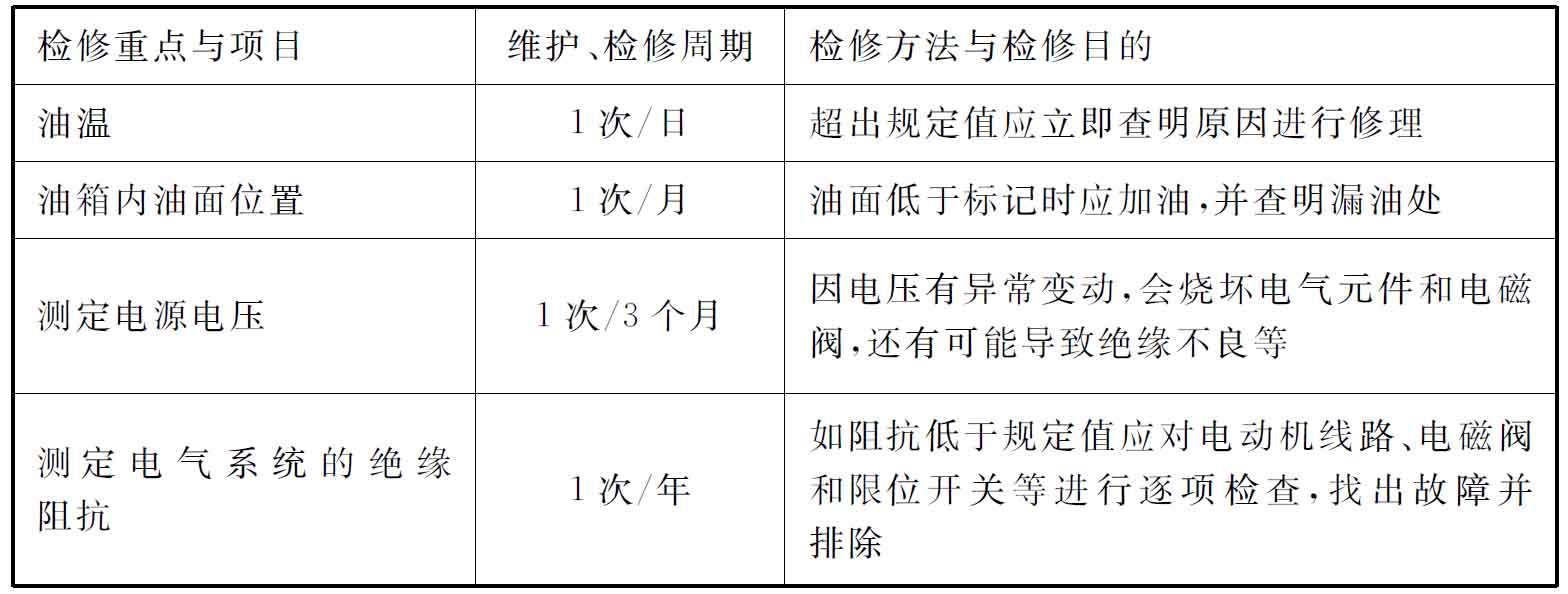

(7)液压工程机械检修重点与检修项目的维护检修周期见表3-8-1。

表3-8-1 维护检修周期表

续上表

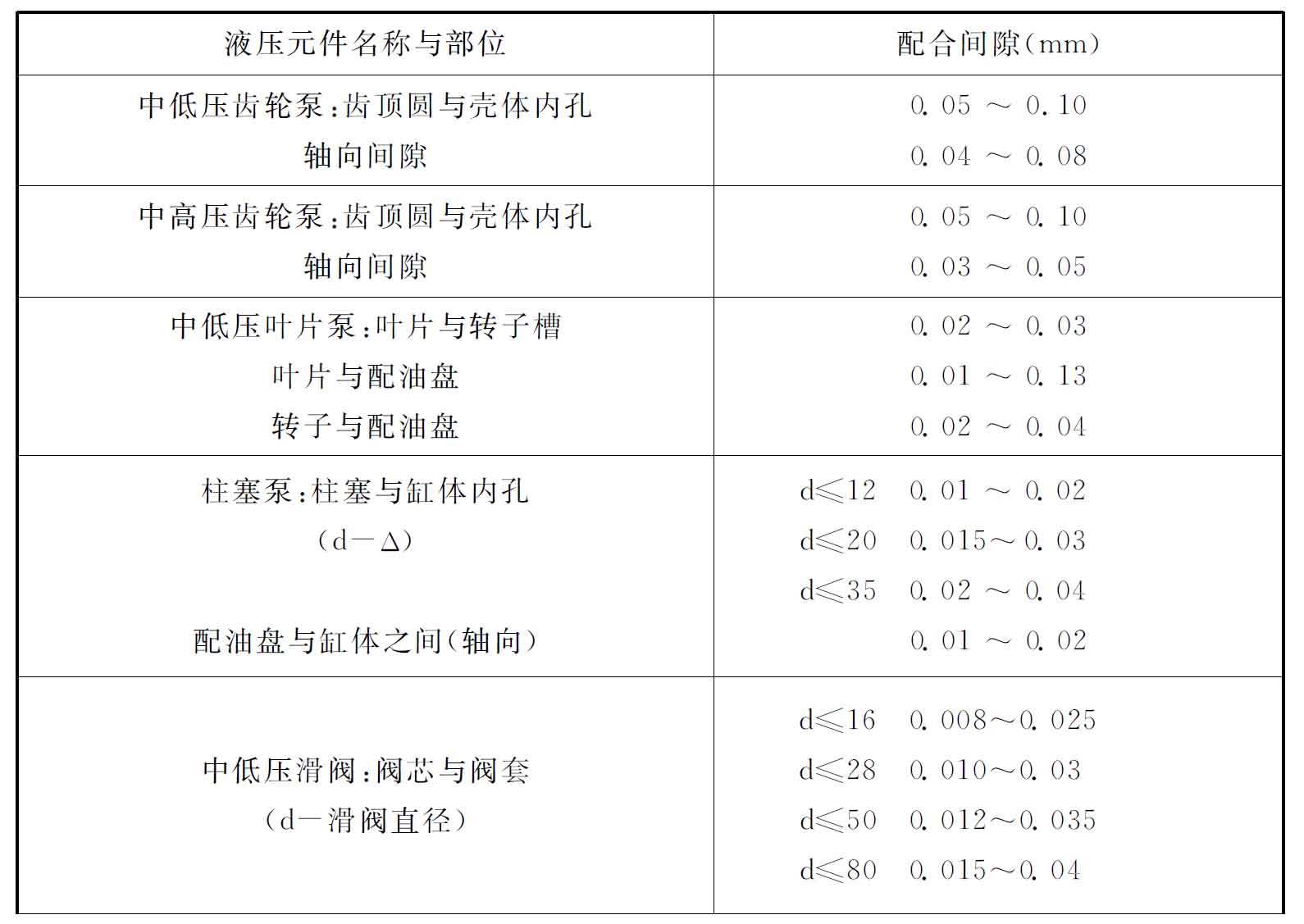

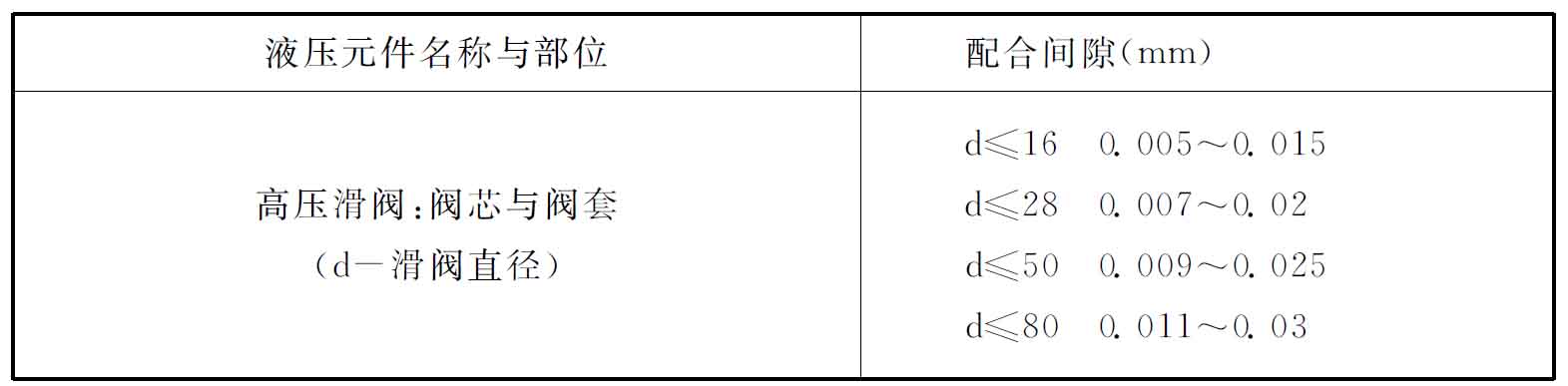

(三)常用液压元件的维修配合间隙

液压元件使用到一定程度,由于零件磨损、疲劳或密封件老化失效、技术指标已达不到使用要求,但还未达到完全不能用的程度就应该进行修理。修理后经试验,其技术指标和性能达到要求的仍可继续使用。如不进行修理而继续使用下去,不仅使系统工作不可靠,且会造成无法修复的后果。修理各种液压元件时,对相互配合的零件应使其达到要求的配合间隙。常用的液压件修理时的配合间隙见表3-8-2。

表3-8-2 常用液压元件的维修配合间隙

续上表

二、液压工程机械故障排除

(一)液压系统振动和噪声

1.液压泵及吸油管路的气穴现象产生的振动噪声

当吸油管路在阻力很大时,油液来不及填充管路及泵腔,产生局部真空,形成低压。当压力低到“空气分离压”时,溶解在工作油液中的空气(通常有9%的体积量)大量分解出来,形成气穴气泡。气泡到高压区被压缩、击破,又会产生高频冲击,其压力值有时可高达系统压力的10倍以上,这时不仅会使系统产生“气蚀”现象,同时伴随有冲击振动、噪音及高温。排除方法有:

(1)增大吸油管直径,减少或避免吸油管道的弯曲,减少管道阻力。

(2)经常清洗滤清器。

(3)液压泵吸油高度尽可能小(不能超过0.5m)。

2.液压泵困油现象产生的振动噪声

液压泵困油造成的高压油部分使泵内某些零件受到高频撞击负荷增大而产生噪声,局部真空部分使溶于液压油中的空气产生气穴气泡,引起流量、压力的不均匀和振动,从而产生噪声。排除方法有:

(1)对齿轮泵主要检查端盖上卸荷槽尺寸位置,若相差不多,可用锉刀修锉,否则需换端盖。

(2)对叶片泵主要检查三角沟槽是否加工太短,可用三角锉刀进行修锉。

3.控制阀引起的噪声

(1)调压弹簧损坏:更换弹簧。

(2)阀座密封不良:更换钢球或修研阀座密封接合面,使钢球与阀座接合面接触良好。

(3)滑阀在阀体内移动不灵活:用金相砂纸将滑阀研光,并清除污物。

(4)滑阀阻尼孔被堵塞:清洗疏通阻尼孔。

(5)节流阀口开得太小,流速高产生喷流:减少节流阀进出口液压差,或采用小规格节流阀,使得在流量很少的情况下,节流阀开口较大。

(6)电磁换向阀快速切换,产生液压冲击:在电磁换向阀油路中设置缓冲装置。

4.液压系统的机械噪声

(1)原动机与泵联轴器同轴度误差或产生松动或轴承损坏:提高联轴器同轴度在0.1mm内。更换已损坏的轴承。

(2)管路安装不良,进油管与回油距离太近:适当拉开进油管与回油管距离,主要的管道应用管夹装置定位。

(二)液压系统泄漏

1.系统压力调整过高,使密封件或密封面处泄漏

适当降低液压系统压力,但仍应根据机器说明书的要求,将液压系统压力调整到规定范围内,不可调得太高。

2.阀内产生内泄漏

原因:滑阀磨损使间隙增大。处理:研磨阀体孔,重新制作滑阀,根据阀体孔实际尺寸来配合间隙,一般应控制在0.005~0.01mm范围内。

3.密封件泄漏

密封件损坏、老化,使密封不良,应更换这些密封件;有方向性的密封件装配方向装错时,应重新安装。

4.接合面间产生泄漏

(1)两接合面本身的平面度有误差,或表面受到损伤:研磨或修磨接合面。

(2)接合面上的纸垫被压力油损伤:更换纸垫。

(3)接合件上的螺钉未拧紧:拧紧或更换新的螺钉。拧紧时应按对角方向逐步拧紧,防止接合面发生倾斜。

(三)液压冲击

1.液流换向时产生冲击

可将换向阀阀芯控制边切制成1.5°~4°的锥角(其原值长视密封边长而定)或开轴向三角缓冲槽。

2.节流缓冲装置失灵产生冲击

有的液压缸缓冲装置中的钢球与阀座封油不良、端盖处纸垫损坏、活塞的锁紧螺母产生松动、活塞与缸体孔配合间隙过大等原因:调换钢球、研磨阀座接合处,更换新纸垫,旋紧锁紧螺母或重新制作活塞(与缸体孔配合间隙为0.03mm)。

有的液压缸缓冲活塞端的缓冲柱塞上设有三角槽,油液经三角槽回油时进行缓冲,当缓冲柱塞外缘与端盖内孔磨损而配合间隙过大时,三角节流槽将不起缓冲作用:可根据端盖内孔尺寸重新做活塞及缓冲柱塞;或将此缓冲柱塞磨圆后表面镀一层硬铬,再根据端盖内孔尺寸配磨间隙。

有的液压缸在缓冲缸端体外设有节流阀,节流阀中节流螺母松动或调整不当,产生液压冲击:紧固螺母或重新调整。

有的液动换向阀两端设有单向节流阀(阻尼器),若此单向节流阀调整不当或密封不良,均会使工作装置在换向时产生冲击:拧紧这些节流阀调节螺钉,适当增大缓冲阻尼;若仍有冲击,可判断为单向阀密封存在问题,从而再检查单向阀及其阀座密封。

3.液压系统内存在大量空气,换向阀内空气时而被压缩,时而被释放,造成液压冲击:检查空气进入处,采取防止措施,排除系统内存在的空气。

(四)液压系统中的“爬行”

“爬行”是液压传动中经常出现的不正常运动状态。轻微的“爬行”使运动件产生目光不易觉察的振动,显著的“爬行”使运动件产生大距离地跳动。“爬行”现象是很有害的,因此消除“爬行”现象对于改善液压系统稳定性和提高机床加工精度是非常重要的。

1.驱动钢性差引起的“爬行”

空气进入油液中后,一部分溶于压力油液中,其余部分就形成气泡浮游在压力油中。因为空气有压缩性.使液压油产生明显的弹性,造成驱动刚性差而引起“爬行”。空气混人液压系统中的原因是:

(1)在往复运动的零件之间,需要有一定的配合间隙,空气易从这些间隙混入。

(2)液压管接头松动或密封不严,空气由此进入系统中。

(3)液压元件的精度差,密封件性能不良而造成各种泄漏。

(4)吸油管设置不当而吸入空气,或因被污物堵塞而形成局部真空。

(5)油箱中油液不足或吸油管插入深度不够造成吸油时吸入空气。

(6)液压系统中局部压力低于空气的分离压力,使溶于油液中的空气分离出来。

(7)系统设计不合理。在机械停止工作时,液压缸左、右腔互通并通过回油路。油液在位能作用下流回油箱,在系统中形成局部真空,空气从各个渠道进入系统。

针对上述原因,采取措施如下:

(1)在制造和修配零件时,应严格达到公差要求,装配时要保证配合间隙。

(2)紧固各管道连接处,防止泄漏。

(3)均匀紧固各接合面处的连接螺钉,密封垫应均匀,不允许用多层纸垫。

(4)油箱中进出油管应保持一定的距离,也可增加隔板使之隔开。

(5)清除附着于滤清器上的脏物,应采用容量足够的滤清器。

(6)油箱要保证足够油液,使之不低于油标指示线。

(7)为了保证系统中各部分能经常充满油液,应在泵出口处安装单向阀,在回油路上设置背压阀。

(8)改进液压系统,设法防止系统中出现局部真空,并设置必要的排气塞或放气阀。

2.液压元件间隙大而引起的“爬行”

(1)运动件低速运动引起的“爬行”。运动件低速运动时,一旦发生干摩擦,阻力增加。这时要求液压泵提高压力,但由于液压泵间隙大而严重漏油,不能适应执行元件因阻力的变化而形成的压力变化而产生“爬行”。此时应修复或更换液压泵内零件,保证装配要求的间隙,以减少液压泵的泄漏。

(2)控制阀失灵引起的“爬行”。各种控制阀的阻尼孔及节流口被污物堵塞,阀芯移动不灵活等,使压力波动大,造成推力或流量时大时小而产生“爬行”。因此要经常保持油液清洁,定期清洗并更换,加强元件的维护,以防液压油污染。

(3)元件磨损引起的“爬行”。由于阀类零件磨损,使配合间隙增大,部分高压油与低压油互通,引起压力不足。另外液压缸活塞与缸体内孔配合间隙因磨损而增大,发生内泄漏,使液压缸两腔压差减小,以致推力减小,致使在低速时因摩擦力的变化而产生“爬行”。具体措施是认真检验配合间隙,修配或重做元件,保证配合间隙,并更换已损坏的密封件。

3.摩擦阻力变化引起的“爬行”

这种现象在液压缸出现的较多,主要表现为液压缸中心线与活塞杆不平行,活塞杆局部或全长弯曲,缸筒内圆被拉毛刮伤,活塞与活塞杆不同轴,缸筒精度达不到技术要求,活塞杆两端油封调整过紧等因素引起的“爬行”。必须采取的措施是逐项检验液压缸的精度及损伤情况,并进行修复或更新。液压缸安装精度应符合技术要求。

(五)液压系统中的液压卡紧

液压系统中产生液压卡紧,一般是指当阀芯停止运动一段时间(大约2~5min)后,产生很大阻力,致使阀芯重新移动十分困难。这种现象容易增加滑阀的磨损,降低元件的使用寿命,同时会使系统运行产生不良后果。

1.径向力不平衡引起的液压卡紧

液压滑阀副几何形状误差和同轴度变化引起径向不平衡的液压力,是产生液压卡紧的主要原因。

2.油液中极性分子的吸附作用产生的卡紧

在产生液压卡紧之后,由于油液中的极性分子的吸附作用,使液压卡紧现象在稍长的时间后才会消失。

3.杂质楔入间隙引起的液压卡紧

油液中杂质楔入间隙也会形成液压卡紧。

因此应在阀芯上开有环形平衡槽,又称均匀槽,以减少径向不平衡力。同时应严格控制阀芯与阀孔的制造精度,配合间隙要合理,过大会增加泄漏,过小则会在温度过高时,阀芯因热膨胀而卡死。另外要精细过滤油液,保证油液的洁净度。

(六)液压系统中的温升

1.液压系统设计不合理产生的系统温升

液压系统在工作过程中有大量压力损失而使油温过高。诸如液压元件规格选用不合理;系统中存在多余的元件和回路;节流方式不当;系统在非工作过程中,无有效的卸荷措施,使大量的压力油损耗而使油液发热。因此可针对上述不合理设计,给予改进完善。

2.压力损耗大使压力能转换为热能

最常见的是管路设计、安装不合理,致使压力损失加大;管路维护清洗不及时也会造成此类问题。应在调试、维护时给予改善。

3.容积损耗大而引起的油液发热

液压泵各连接处,配合间隙等处应密封良好,防止内外泄漏、减少容积损耗。

4.机械损耗大而引起的油液发热

机械损耗经常是由于液压元件的加工精度和装配质量不良,安装精度差、密封件安装不当而造成的。密封件松紧调整要合理,使得密封装置密封性能良好,同时要改进密封结构,并按规定的压缩量调整,以减少摩擦阻力。

5.压力调整过高而引起的油液发热

不能在不良的工况下,采用提高系统压力的方法来保证正常工作。这样会增加能量损耗,使油液发热。

6.油箱体积小、散热条件差

应当改善散热条件,适当增加油箱容量,有效地发挥箱壁的散热效果。必要时应采取强迫冷却措施。

思考题

1.简述液压系统的工作原理。

2.液压传动的优缺点有哪些?

3.简述齿轮泵的工作过程。

4.液压系统中有哪几种阀?

5.简述液力耦合器的工作原理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。