20.7.2 自升式平台制造工艺流程

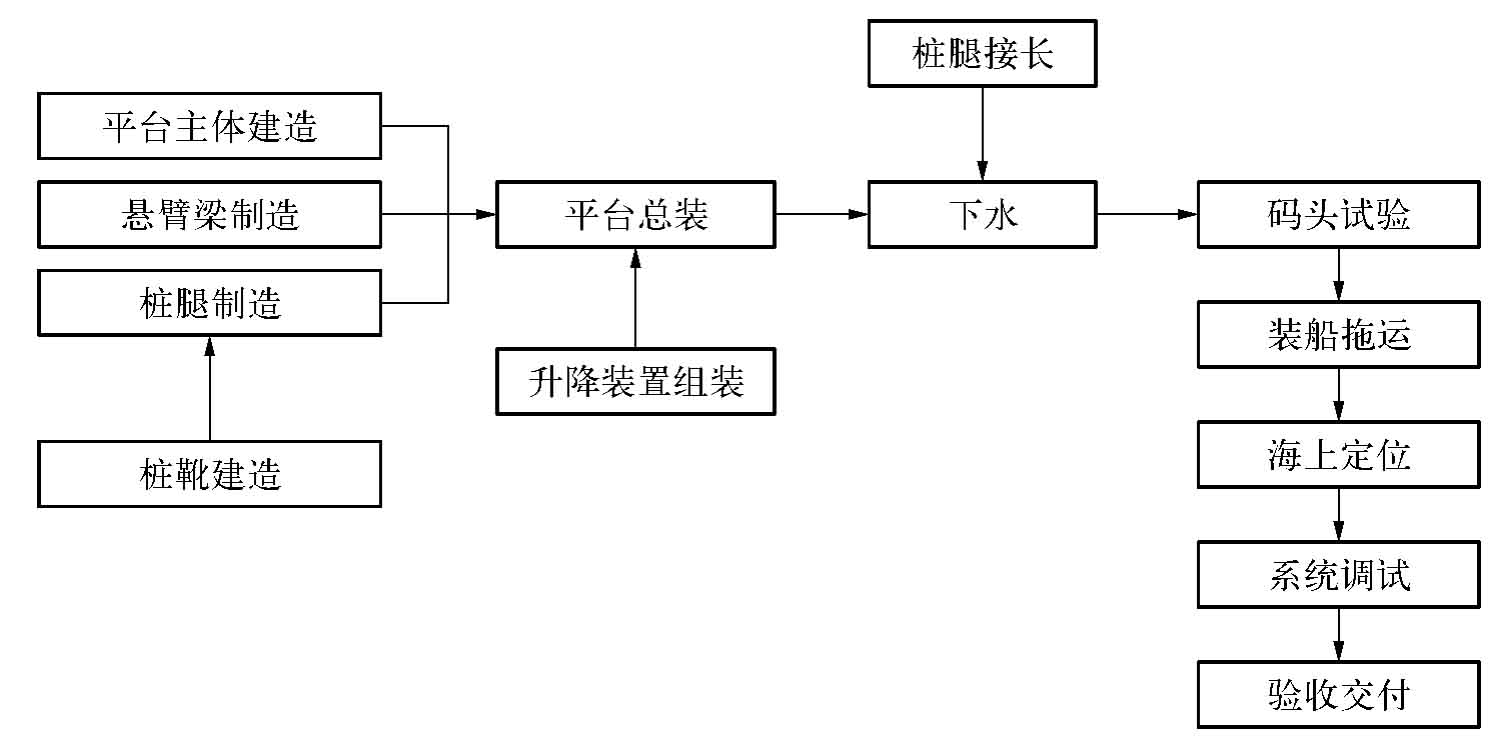

自升式平台的建造可分为准备、设计、建造、装载托运/下水定位/水下总装和试验调试、验收完工交付等五个阶段。其主要制造工艺流程如图20.7-8所示。

图20.7-8 自升式平台制造工艺流程图

20.7.2.1 自升式平台主体装焊工艺

自升式平台的建造要求加工车间加工能力较强,需要较大的平面组装场地,特别是进行桩腿的对接和组装作业时。

自升式平台为全焊接结构,高强钢和超高强钢的大量使用要求焊接质量远高于一般船舶。建造时,应采用合理的焊接工艺和程序,以减小焊接变形和残余应力,所有结构的应力水平均应满足船级社和有关规范的要求。自升式平台不同的结构区域对焊工资质有不同的要求,需进行严格的焊工培训和上岗资格管理。焊接工艺应根据母材、焊材、位置、坡口形式、电流等各参数制定并严格执行;焊前需进行预热,焊接过程中需进行层间温度控制,焊接速度需通过试验认证,焊后需保温,在焊接过程中的控制失当将产生氢延迟裂纹等焊接缺陷。对无损探伤要求通常包括:桩腿100%无损探伤、升降装置100%无损探伤、主要结构和设备底座进行大范围无损探伤。

焊接材料、施焊工艺及焊缝质量应符合有关要求,主体结构主要焊缝除进行外观检查和磁粉(MT)无损探伤检验外,还应按规范的要求进行X光(XT)和超声波(UT)无损探伤检验,并提供检测报告。MT、XT、UT无损检验的比例和部位应按船级社的规范要求确定。主体构件的焊接应按主体结构焊接规格表的要求进行,其中未包括的构件可按有关施工图样或同类构件的要求施焊。平台主体各分段施工完毕在入坞搭载前应进行质量检查,并记录验收。关于装焊公差的检查应参照船体建造精度标准执行。

1)装焊工艺要点

(1)焊接工艺要点。自升式平台钢结构的装焊工艺要求基本上和其他钢质平台相同,其焊接工艺要点有:点焊必须加热后进行;保温桶所有的焊条在开封后6h内用完;焊前预热;焊接过程中进行层间温度的测量及控制(测温枪);对称施焊,控制摆幅;焊接过程须连续,如需暂停,则进行保温;焊后根据焊接工艺进行保温,再控制温度,缓慢冷却,冷却速度约50℃/h,直至常温;

焊后应对焊缝进行打磨,使其表面光滑,便于进行NDT:100%MT和100%UT必须在焊件冷却至常温后,再过72h以后进行。此时,结构如有焊接缺陷,将产生延迟裂纹;焊缝缺陷的修补必须严格按工艺执行,缺陷焊缝应打磨去除,如用碳刨刨除,须留3mm厚度进行打磨,以保证不会有碳渗透,不可用火焰切割进行修补,焊接修理须有预热,进行层间温度控制并进行焊后加热保温。

(2)密性试验。主体结构完工后,油漆之前应按船级社规范进行密性试验,并提供密性试验报告。每一个舱均应根据船级社的要求,按认可的程序,进行密性试验,以保证水密要求。

(3)装配和开孔。外板线型应光顺。横梁、肋骨、桁材等应根据有关规范和法规的要求,按照适当的顺序进行正确的安装。舱壁和甲板应合理装配以确保具有良好的外观并防止水的聚集。开孔和复板应具有足够半径的圆角。在整个平台建造的过程中,应尽量减少用于管系、电缆、通风管等开孔的尺寸和数量。确实需要开孔的地方,应精心施工,进行设计与加强。主体结构上的永久或暂时开孔应得到船东、设计方和船级社三方认可。

所有的钢材、型钢的切割口处必须打磨光顺。为建造需要而设的临时支撑、眼板等完工前应全部拆除,并将焊疤、填焊等磨平。但为维修和检查所需的脚手架、托架、吊环等,可根据建造方的经验在船东许可的情况下加以保留。所有的焊瘤必须磨平。平台构件的流水孔、通气孔、骨材通过构件处的切口以及结构节点形式应根据船体结构节点标准图册施工。

2)平台主体围井区域分段制造工艺

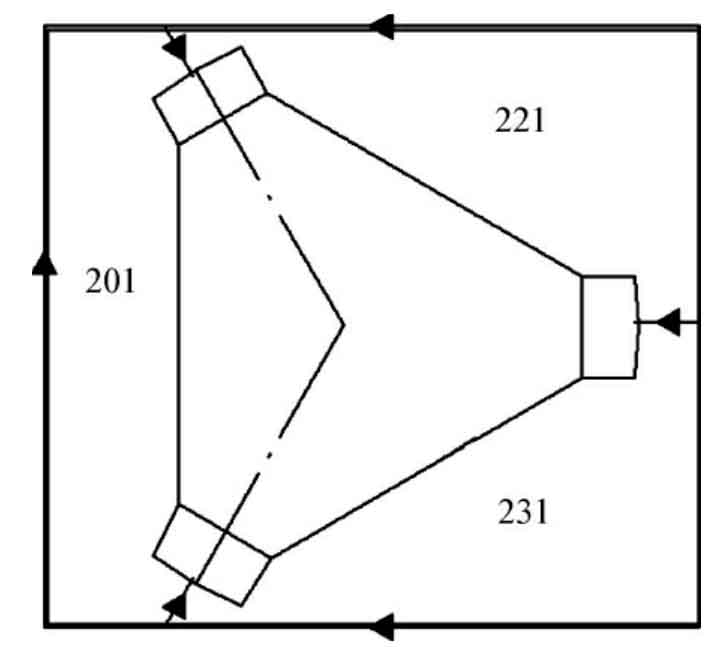

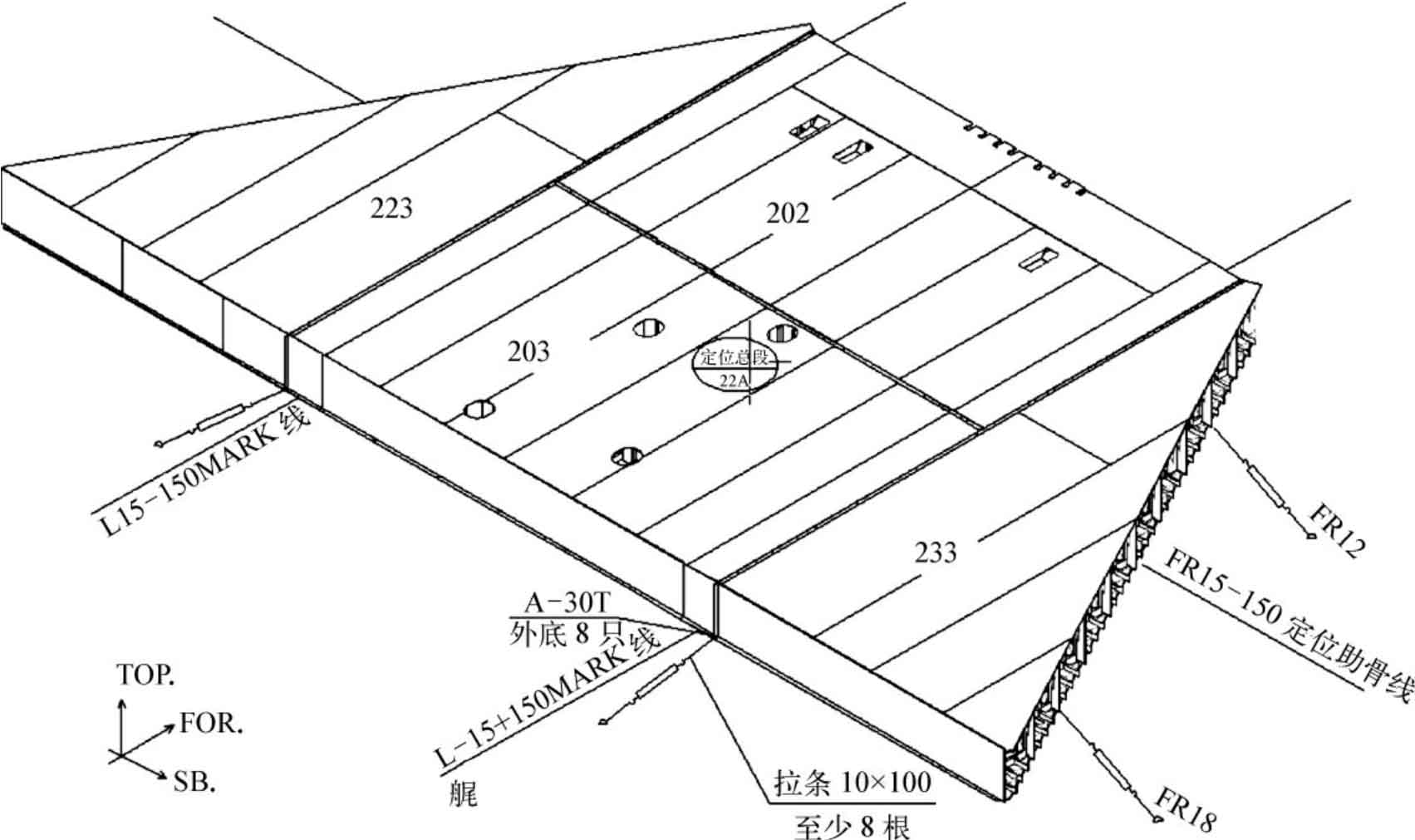

如以三桁架式自升式平台为例,每一围井区域类似,图20.7-9为主甲板围井区域的分段划分图,图中主甲板围阱区划分为3个分段。

图20.7-9 自升式平台主甲板(Main Deck)围井区域分段图

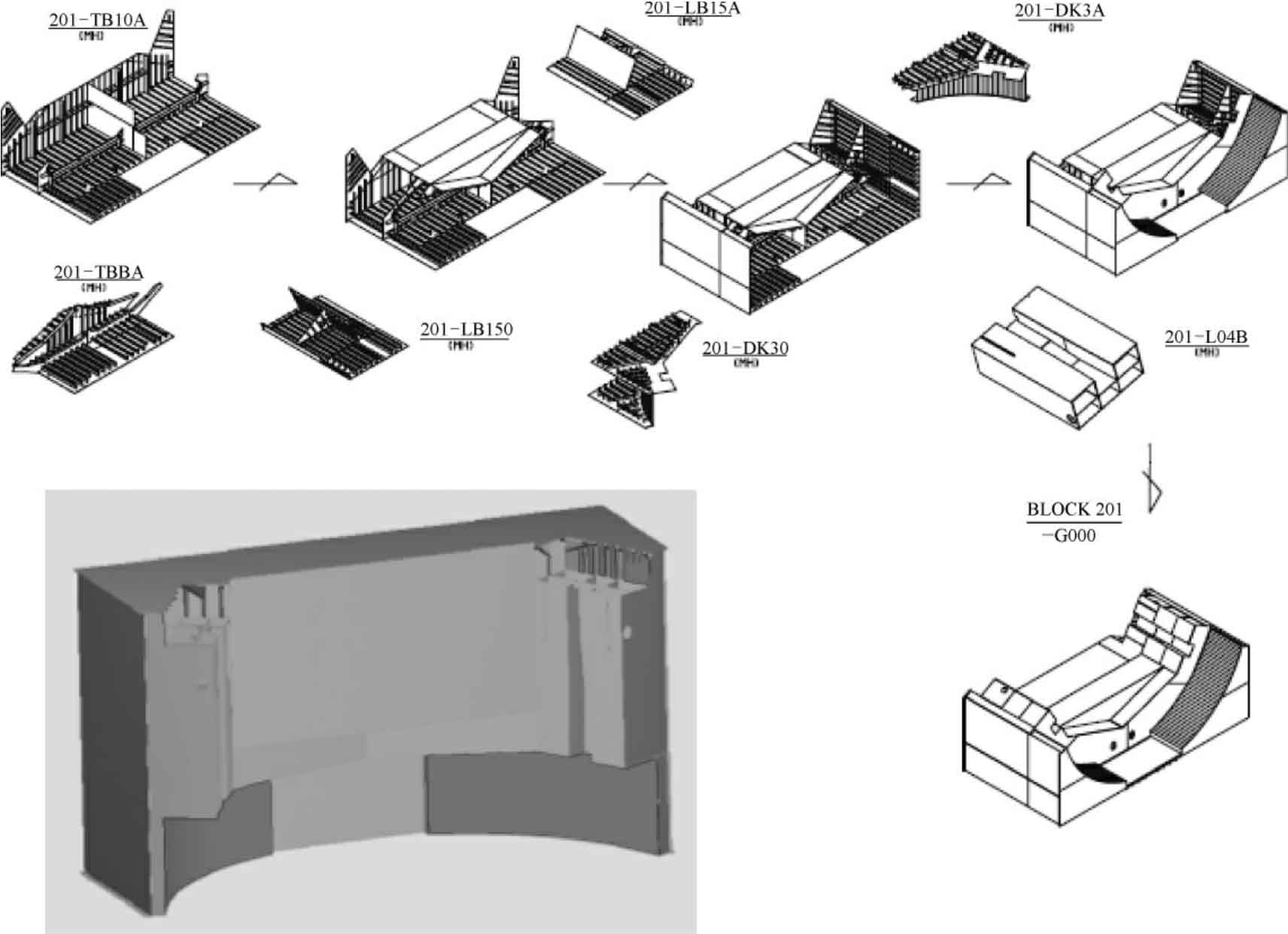

其中,一分段(201)的组立装焊过程如图20.7-10所示。

图20.7-10 自升式平台围井区域分段装焊流程图

20.7.2.2 自升式平台的总装工艺

自升式平台的建造周期较长,一座工作水深400ft(120m)的自升式钻井平台建造周期约需24个月。若进行坞内组装,坞期占6~8个月。在坞内,除完成自升式平台主体的搭载外,还将进行升降装置的安装、下部桩腿与桩靴合拢、上下桩腿的对接、上部模块安装、直升机平台安装、悬臂梁安装以及部分舾装工作。桩腿和升降装置、悬臂梁及其底座的建造与配合的精度要求很高。在出坞及调试工作开始前,需完成对工厂码头地质状况的调研,选定出坞后的插桩、升降及压载试验场地。平台的倾斜试验与一般船舶不同,需用悬臂梁及钻台作为配重,所以事先需对悬臂梁及钻台称重。

1)平台主体总组搭载工艺

平台主体总组基本上都采用平面分段下坞(或上船台),采用塔式搭载进行大合拢。因平台主体线型平直简单,因此,各分段吊装时,可将余量全部割去,即采用无余量上船台(或下坞)的先进工艺。

在主甲板分段合拢前,应将各种设备和舾装平台吊进舱室定位,要特别重视桩腿套管舱部位的定位安装。其安装精度直接影响平台体能否顺利升降,因此,安装定位方法要求十分精确。安装时,只能先选定其中之一作为基准。然后,再以其实际中心为准、进行余下两个桩腿套管的定位安装。全部装焊完毕后,应进行一次全面测量,并将其中心坐标驳移到桩靴上,作为桩靴、桩腿的定位安装尺寸。

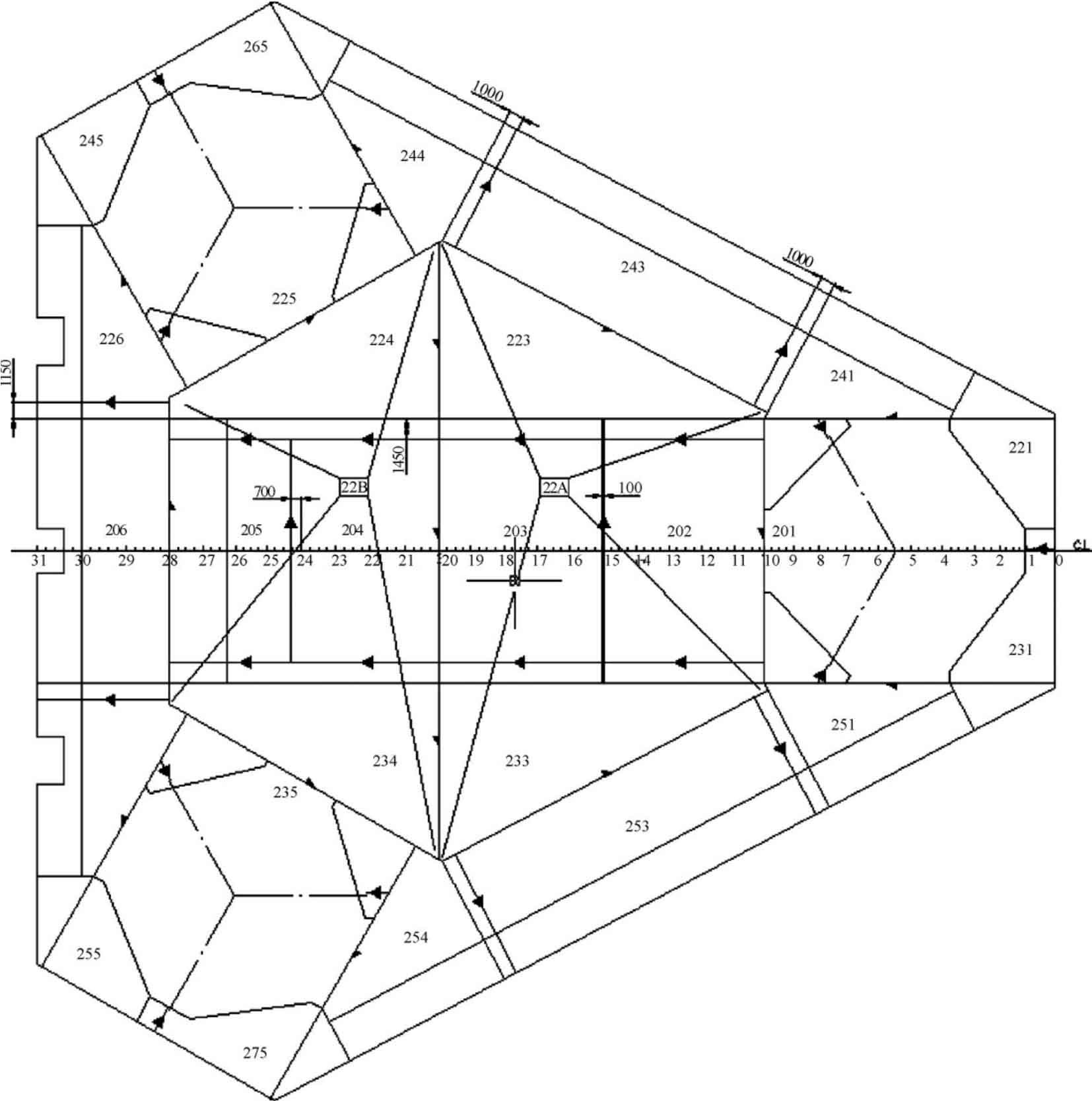

平台主体总组搭载工艺流程为:以双层底总段22A为定位总段→搭载22B总段→围井分段→双层底其他分段→中间甲板分段→主甲板分段。双层底分段图和22A总段定位图,分别如图20.7-11、20.7-12所示。

图20.7-11 自升式平台双层底分段图

图20.7-12 22A总段坞内定位图

在平台主体总装过程中,应确保钻台能够靠钻台移动系统在底座上沿轨道横向滑动,且能够在自升式平台中心线左右舷一定范围内的进行定位。钻台移动装置的配置用于保持钻台在底座横向滑轨上的完全定位。钻台上的可移式固定装置能够确保钻台在底座的任何位置处固定。

2)桩腿升降装置(Jack Case)装焊工艺

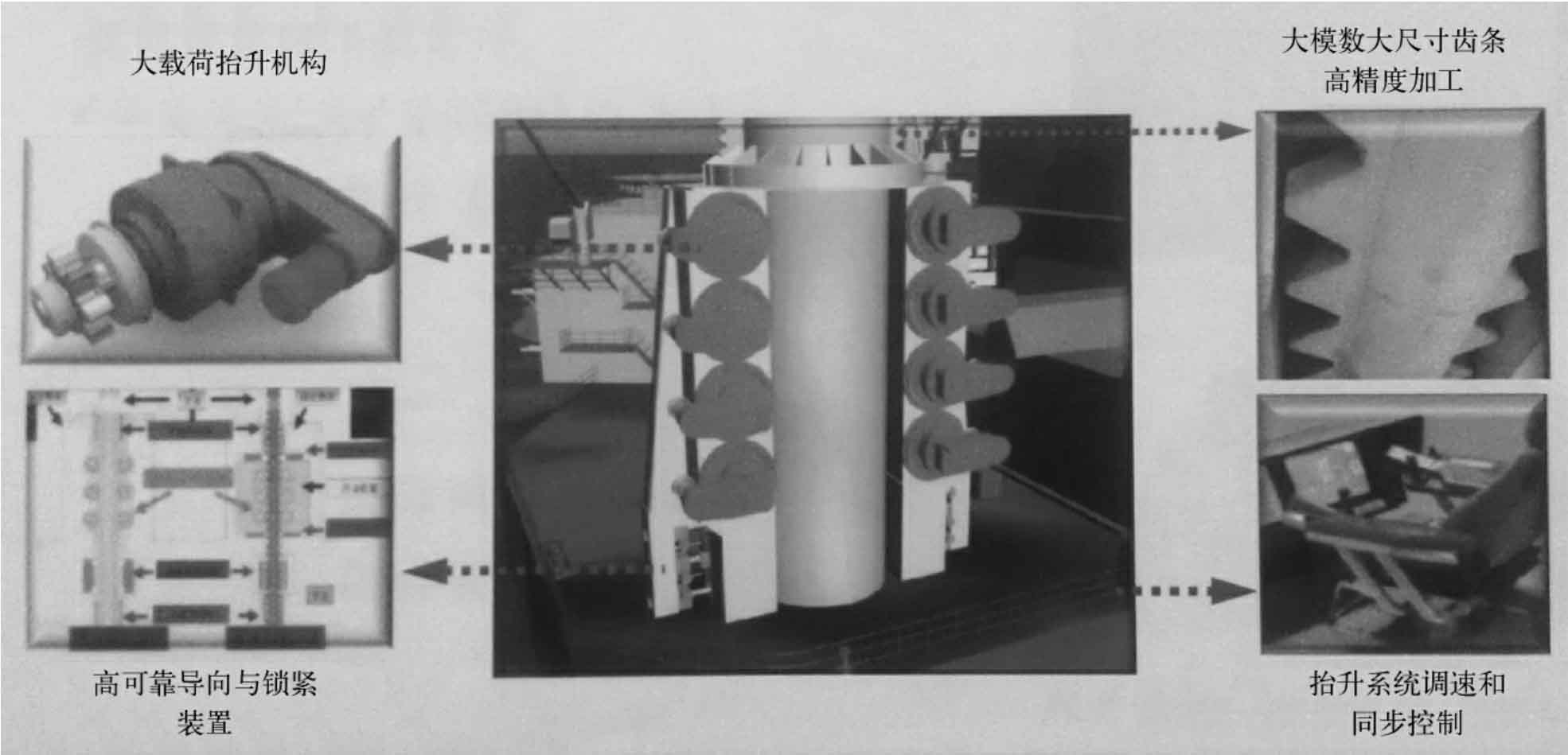

近年来建造的自升式平台几乎全部采用齿轮齿条式升降装置,其主要组成为:大模数大尺寸齿条,由变频电机通过齿轮箱带动与齿条啮合的爬升齿轮,高可靠导向与锁紧装置和升降系统调速同步控制台。图20.7-13是上海振华重工股份有限公司自主研发的自升式钻井平台的升降系统。

图20.7-13 我国自主研发的自升式钻井平台的升降系统

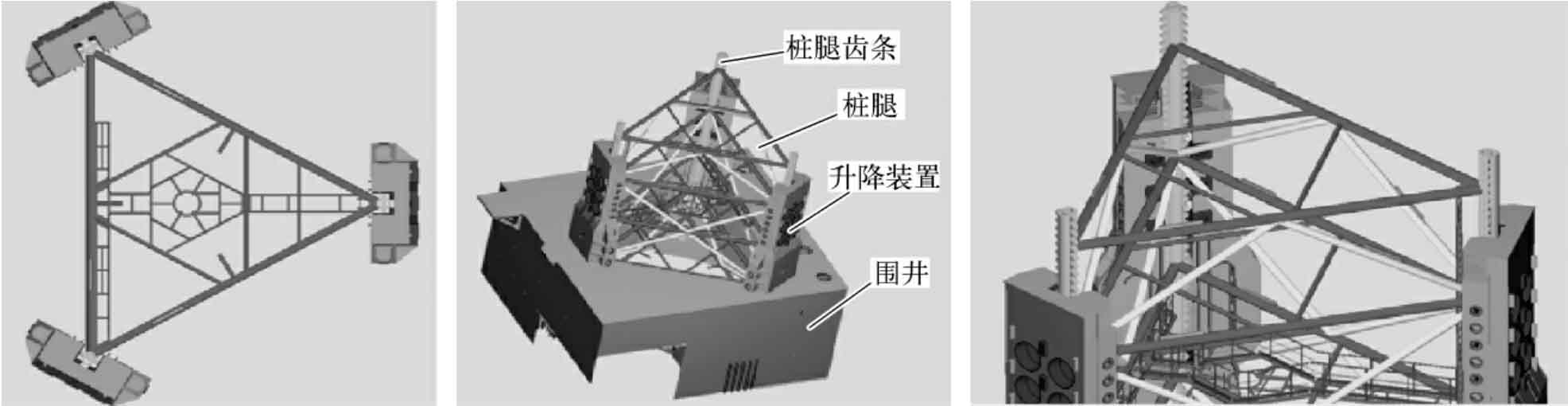

升降装置分布在3个围井内,每个围井有3套,全船共9套,详图见20.7-14。升降装置在全船中起到至关重要的作用,其负责提升、卡止、定位整个平台,是整个平台垂向移动以及准确定位的关键。

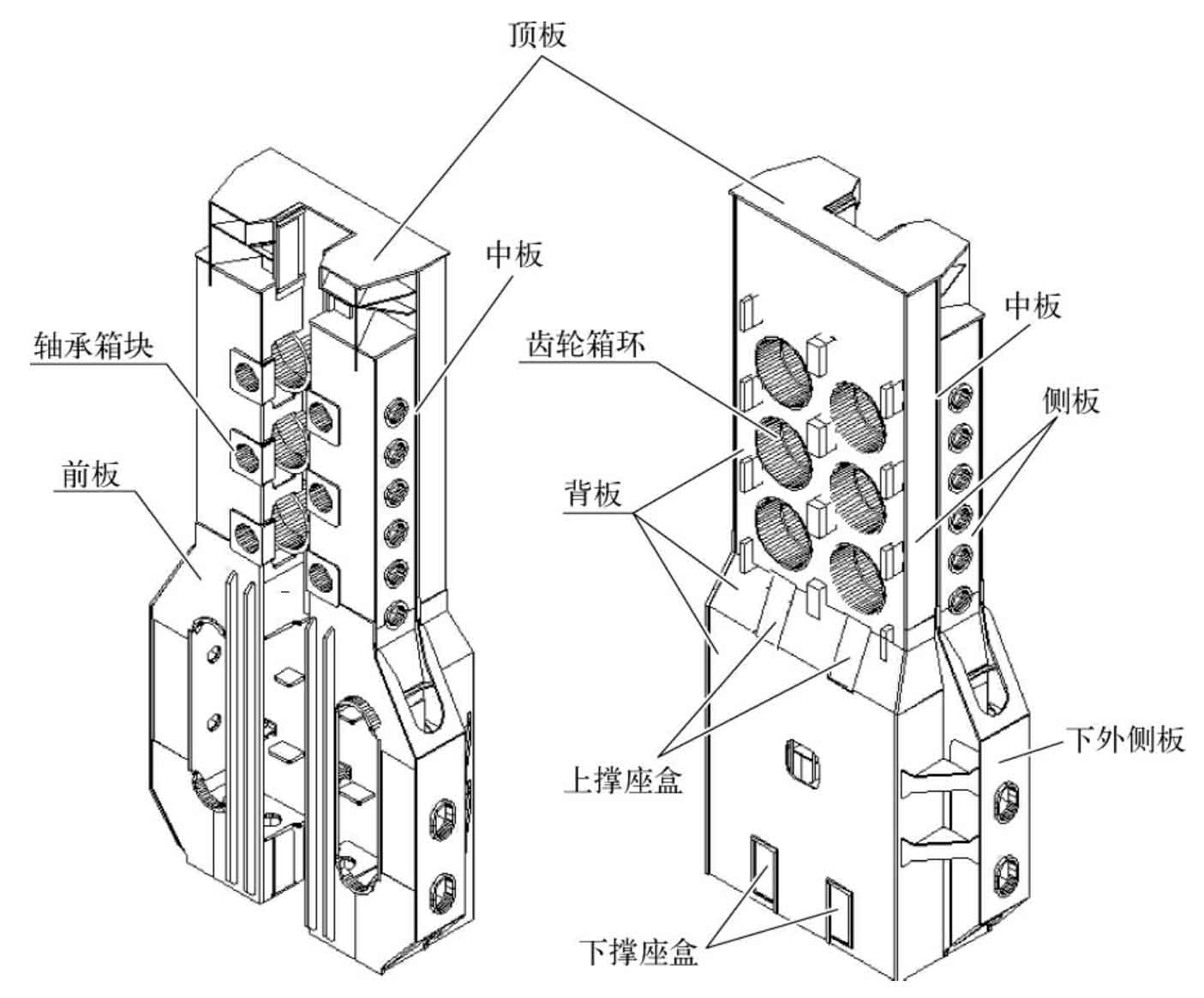

单套上部升降装置的结构部分(不包括提升齿轮箱)重量近百吨。基本建造顺序是以中板为基面在胎架上反造,随后安装中板与背板之间的构件,再装配盖上背板,插入齿轮箱套,随后整体翻身,以背板为基面放置在调平的胎架上,再安装中板和前板之间的构件,插入上、下撑座,盖上前板,安装好轴承箱,完成整个上部升降装置的结构建造部分。升降装置具体组成图如图20.7-15所示。

图20.7-14 升降装置布置图

图20.7-15 升降装置组成示意图

装焊顺序:胎架制作→拼中板→划线→装构件→盖背板→插入齿轮箱套→翻身→中前扳装构件→插入上、下撑座→盖前扳→安装轴承箱→焊接全部结束并打磨完毕→检验→无损检测→完工(送机加工)。

桩腿升降装置结构复杂,材料为特殊的高强度钢,焊接量大,且需防止产生即使是很小的焊接变形,焊后要作应力释放处理;升降装置上的齿轮箱座孔的机加工工艺及精度要求高,须在大型机加工设备上进行;完成后的升降装置安装到围井结构时自身的精度要求高,其与桩腿齿条啮合的间隙很小。

在进行桩腿升降装置和锁紧装置的装配时,应制定详细的安装工艺和公差控制测量程序,满足产品的公差要求,并在焊接完成后,精确测量及记录安装偏差。

3)钻井系统安装工艺

自升式平台的钻井系统包括钻台和钻台底座结构及钻台上的设备,通常由船东提供。建造方提供模块的整体安装服务(包括提供钻台下底座与悬臂粱间常规船用管路和电气系统的连接附件和安装整体连接的安装工作),并负责悬臂梁结构建造及悬臂梁上所有设备的安装工作。钻台、钻台底座和悬臂梁的配备应符合图纸的要求,但最终布置应以船东选用的钻井设备为基础进行布置。建造方应核实所有的设备尺寸和局部载荷,确定这些载荷是否在合同图纸要求的许可载荷之内。若有重大差异,建造方应提请船东注意,且应负责监控最终重量和用于钻台/底座/悬臂梁的甲板结构的各种材料和数量。

钻井模块主要包括钻井设备和固控(钻井液固相控制)及泥浆混合设备,钻井设备主要包括井架、天车、绞车、顶驱(顶部驱动钻井系统)、转盘等,这些钻井设备分别安装在井架及钻台、上底座、泥浆泵房、BOP防喷器井口、悬臂梁箱型结构、悬臂梁上甲板等区域。通过这些设备可以实现在司钻房内操作的排管、起下钻、下套管等钻井作业。排管系统可将钻杆、套管、隔水管水平传送至钻台。钻井作业和垂直排管作业可以由两个操作者在司钻房内通过先进的操作控制系统完成,同时,可以对泥浆泵、井控(油气井压力控制)设备、固控设备进行操作和监控。

在总装过程时,应确保钻台能够靠钻台移动系统在底座上沿轨道横向滑动,且能够在自升式平台中心线左右舷的一定范围内进行定位。钻台移动装置的配置用于保持钻台在底座横向滑轨上的完全定位。钻台上的可移式固定装置能够确保钻台在底座的任何位置处固定。

4)悬臂梁安装工艺

悬臂梁组装完成后,应采用液压移动系统在主甲板上前后移动,且在任何位置都能够被移动系统固定。悬臂梁前端夹具夹紧装置和平台尾部上推结构可以确保作业时,提供设计需要的最大钻井载荷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。