8.5.5 船台(坞)装配焊接变形及控制技术

船台(坞)总装质量是船体建造质量的集中体现,因此,船东、船检对船台(坞)装焊质量极为重视。根据双方共同认可的船型误差标准(见表8.5-2)进行验收。对于船台(坞)总装过程中造成的形位偏差,必须根据误差标准制订相应的工艺措施,对船台(坞)总装质量进行有效的控制。

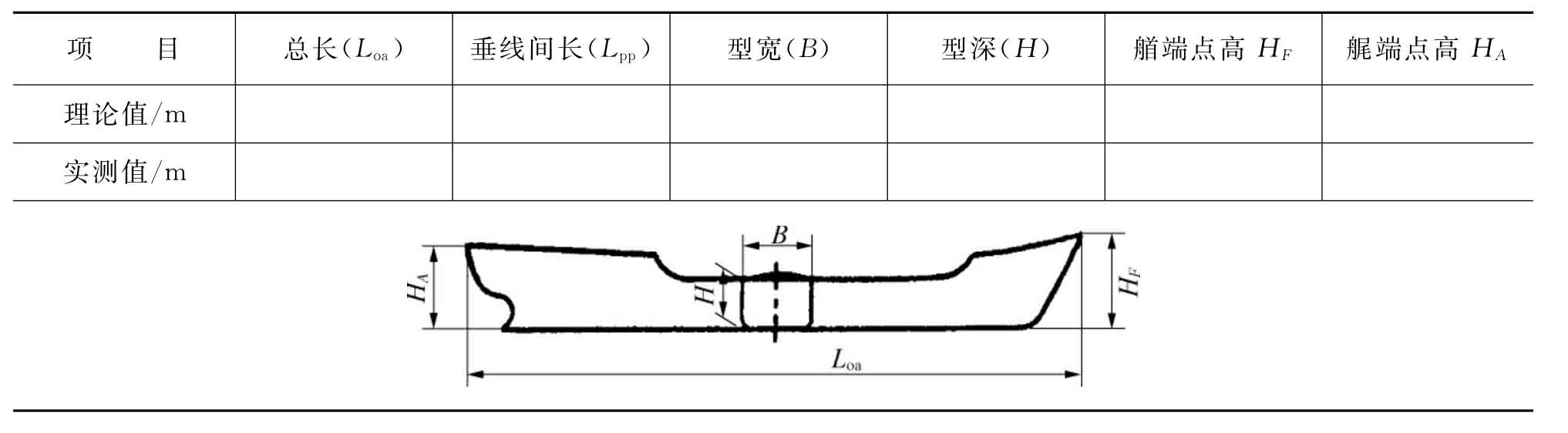

表8.5-2 船型误差标准

8.5.5.1 船台(坞)总装主要变形形式

在船体分/总段装配、焊接及主船体成形的过程中,由于选择的建造法不同,施工中装配精度的差距,焊接工艺措施的不同,焊缝不对称于船体中和轴以及预制分/总段的变形等多种因素影响,必然会造成船体的变形和船体局部的变形,变形形式主要有以下五种:

(1)主船体龙骨底线挠曲;

(2)船体艏、艉两端上翘,在结构特点或建造工艺比较特殊情况下,也会出现艏、艉端点下垂现象;

(3)主船体总长度缩短;

(4)沿船体中纵剖面,左右线型不完全对称;

(5)船体分段接缝局部凹凸变形。

8.5.5.2 船体变形的主要因素

(1)船台(坞)的坚实程度,不同等级的船台每平方米上的承压负荷是不相同的,加上船厂所在地区域地基性质的不同,可以造成船体基线下沉。又如船台墩木结构的不同,有刚性的铁墩木,也有砂石墩木。后者有时由于砂石的不均,而出现船体下沉变形。

(2)船体结构上弱下强,船体的中和轴偏于船体下部,焊接量上多下少,分/总段装焊过程中所产生的弯曲变形,使船体产生两端上翘变形。

(3)船台(坞)装焊程序使得在前阶段分段吊装焊接后,变形逐步积累造成偏差过大,使后续分/总段的安装精度降低,甚至超差。

(4)由于环形大接缝的焊后收缩变形,如果环缝焊接补偿量设置偏少,将导致船体总长缩短。

8.5.5.3 船体变形的控制

1)基线挠曲度的控制

最常用的方法是采用底部分段定位时,以一定的反变形值向下倾斜,来抵消部分总体上翘变形。反变形值是在已经建造过的船舶变形量数据统计的基础上得出的,对中机型船舶应该从船中定位分/总段开始;对于艉机型船舶,应该从机舱前壁向艉和艏端防撞舱壁前后的分/总段开始向首加放反变形值。见图8.5-10。

图8.5-10 船体基线反变形值示意图

2)船体总长度的控制

船台(坞)总装中,分/总段的长度方向是按肋骨检验线定位的,经过各阶段的装配焊接工作以后,船体总长度要缩短。为了控制误差,就必须在分/总段上合理的设置补偿量。方法主要有:

(1)分/总段一端加放补偿量。补偿量的大小目前还不能用纯粹的计算方法求得。需根据分/总段结构的特点、焊接工艺方法和分/总段的装焊程序等因素,按分/总段长度值选取系数进行估算。

若分/总段端部设有余量时,可不设补偿量。

(2)按肋距加放补偿量。分/总段制造时,在每档肋距内预先增加补偿量,即在焊接以前铺板划线时,每档肋距加放伸长量Δ,待焊接收缩后,使分/总段尺寸能理想地落在允许的偏差之内。

3)局部变形和船舯线型质量的控制

(1)船台(坞)装焊时大接头肋距内外板严重凹陷,超过允许偏差范围。校正的方法是在外板外侧用水火进行条形加热,变形严重时,可同时用排和螺栓焊牢,边校正、边锤,直至校平,厚板可以用千斤顶校正。

预防的方法是在分/总段完工时,先将外板边缘进行预先加热成反变形。也可以采用在构架内侧安装梳状马,并在焊缝一侧设置顶紧铁楔,以平衡外侧封底焊时产生的向内收缩力,减少内凹现象。

(2)外板舷侧顶列板的角变形和校正法。凡是甲板边板和舷侧顶列板采用角接的结构形式,焊接后都容易产生外板企口的角变形。由于角变形量大,往往不容易校正至理论位置,影响船体外观质量和减弱结构强度。因此,必须在分/总段完工而上侧角焊缝未焊前,在甲板位置线外侧,用火焰加热,预放反变形,并以适当的间距设置防倾肘板,控制角焊缝焊接后的内倾角变形量,提高外表质量。

(3)横向变形。是指船台(坞)装焊后,造成船宽方向尺度的缩小和超过允许偏差范围。如散货船,货舱区舷侧、隔壁和甲板分段的焊接,横向收缩值相当大,必须在舷侧分段定位时,向外侧加放5~10mm半宽补偿量,才能使船体完工时的型宽值落在允许的偏差范围内。

(4)货舱口尺度的超差。如集装箱船货舱具有大型舱口,甲板上还需要安装舱口围板和舱口盖,由于分/总段吊装顺序的先后,往往使分/总段最后吊装区域的舱口尺度超差,这是由于先安装区域焊接收缩量的叠加使舱口长度和宽度增大所致。为此,可在该区域的有关分/总段处向舱口位置加放补偿量,保证舱口盖的最终尺寸和安装质量。

8.5.5.4 减少船台(坞)总装时定位误差的辅助措施

船台(坞)总装工程是典型的高空立体作业,随着船舶吨位的增大,总装作业的难度也相应增高,为了使分/总段在搭载过程中,能处于平衡的状态下施工而提高定位精度和工作效率,可以采用立体和半立体分段的分层安装法,最为理想。但是由于船舶结构的特征不同,分段划分方法的差异,许多分段是处在不平衡的形态下搭载的,要提高船台(坞)定位精度,还必须采取以下工艺性辅助措施。

(1)设置临时性支撑构件和刚性支柱、托架、固定钢梁和假隔壁等,都可以使分/总段在搭载时获得可靠的支撑点。

(2)依据分/总段实际完工型值进行定位。一般船台(坞)搭载时分/总段均应该按中昂、边昂和半宽的理论型值定位,但是在实际施工过程中,双层底、艏艉立体以及结构复杂的半立体分段,由于焊接量大,分/总段完工时的变形量也相对增加。要使船台(坞)大接头对合良好,就必须在吊装本分/总段时,要参照后续分段的实际完工型值修正后再定位。计算机模拟搭载技术的应用提供了这方面的技术支持。

(3)采用激光经纬仪及全站仪进行划线、检测、配合定位。激光经纬仪精度高,操作、使用方便,因此,被广泛应用于造船的各个工艺阶段。全站仪的应用解决了分/总段的三维检测问题,使计算机模拟搭载技术得到了应用。

8.5.5.5 船体主尺度及船体龙骨中心线挠度的测量

船体建造完工后,在下水前需对船体的主要尺度进行一次测量。测量的内容有船长(包括总长Loa与垂线间长Lpp)、型深H、型宽B、船底纵向挠曲度、艏艉端高度(包括艏艉端舷墙高及上甲板艏、艉端高)与艏艉柱中心线等,见表8.5-3,图8.5-11所示。

由于船体尺度大,且被测几何量间一般存在障碍,所以多采用间接测量法。

表8.5-3 船体主尺度测量图表

图8.5-11 船体完工测量示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。