8.2.5 框架装焊工艺

框架是由各种船体构件组成的平面型或立体型的结构,其结构样式有两类:

一是平面框架,如艏艉部横向肋骨框,油船油舱横向肋板框架、油舱水平桁框架,散货船底边水舱和顶边水舱框架等。

二是立体框架,如由底纵桁、肋板、底纵骨和内底纵骨组成的双层底框架;由边舱横向构件和纵骨组成的边舱框架等。

8.2.5.1 平面框架装焊工艺

1)型材型肋骨框架装焊工艺

肋骨框架(Frame Ring)结构一般由肋骨、横梁、肋板和肘板等零件组装而成的平面形框架。肋骨框架按形状分有整体肋骨框架和半肋骨框架;按构件型材分有角钢/球扁钢型肋骨框架和T型组合型材肋骨框架等。拼装肋骨框架一般在钢板平台上按肋骨线型进行组装,平台上肋骨线型是由放样后的线型用样杆和型值表1∶1驳划到平台上而成。

(1)角钢/球扁钢型肋骨框架装焊工艺见图8.2-11,其工艺流程如下:

在平台上正确划出各肋骨框架的肋骨线型→肋板、肋骨、横梁定位、固定→安装横梁肘板和舭肘板→标明中心线,纵向构件位置线、外板接缝线、水平线等→装焊临时加强材后进行框架焊接→框架翻身封底焊后运送分/总段区。

图8.2-11 角钢/球扁钢型肋骨框架的装焊图

(2)T型组合型材肋骨框架装焊工艺见图8.2-12,其工艺流程如下:

在平台上正确划出各肋骨框架的基准线和外型线→肋板及梁肘板的定位→横梁与肋骨的定位→安装临时加强材,焊接→肘板处加强筋装焊→将中心线、水线,构架线驳划到框架上→框架翻身封底焊后运送分/总段区。

图8.2-12 T型组合型材肋骨框的装焊图

2)线型肋板框架装焊工艺

为提高钢材利用率,一般都将框架板分成多片,其拼装质量会影响到分段的完工尺寸能否符合精度要求,因此,对框架板的拼接要求较高。其装配流程如图8.2-13所示。

在平台上正确划出各框架的基准线和外形线→将框架腹板零件按基准线和外缘线定位→腹板焊接→安装框架面板、加强筋和肘板,要注意零件是否有倾角,装妥后进行焊接→翻身焊接,矫正、安装反面构件并焊接→完工测量,标清编号和分段制造用基准线后送往分段区。

图8.2-13 肋板框架装焊图

3)平面框架装焊工艺

(1)肋骨框架作为安装外板的内模,精度要求较高;

(2)肋骨框架在拼焊前,应检查横梁、肋骨的弯势是否和线型符合,有较大偏差时,应该单件校正后组装;

(3)宽板肋骨框架的装配与角钢/球扁钢型肋骨框架不同,宽板横梁,宽板肋骨、肋板都是对接的,要进行精度控制。

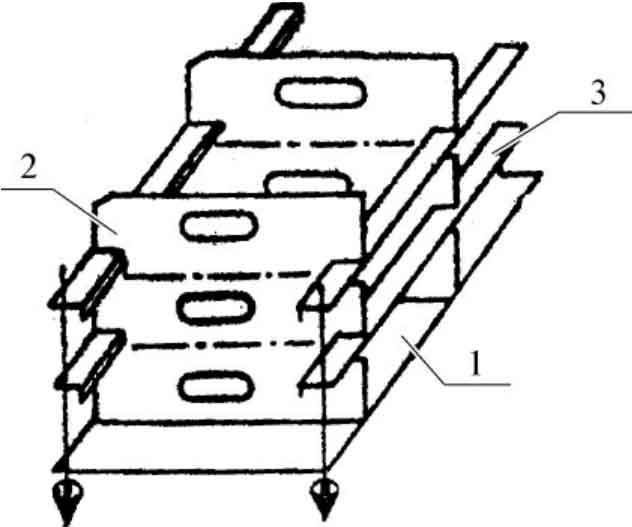

图8.2-14 双层底框架装焊图

1.纵桁部件 2.肋板部件 3.纵骨

8.2.5.2 立体框架装焊工艺

框架法装配工艺用于制造双层底分段(对部分双壳型分段也采用),其方法是将双层底的框架部件在车间内场进行中组装,降低分段制造工作量和缩短分段制造周期,从造船的全局来看有利于组装、分段制造和船台(坞)安装三个工艺阶段的负荷平衡。

双层底框架部件是由一道纵桁、纵桁相邻一侧的肋板、纵骨、肘板和补板等构件组成,它是立体型部件,以纵桁为基面在平台上侧向进行中组装而成。如图8.2-14所示。

1)工艺流程

设置纵桁定位基准平台→将纵桁板定位于基准平台上,划出安装基准线,进行加强筋等零件的部装→横向间断肋板在小组装焊接和火工校正结束后吊至纵桁上对合基准线并定位,用临时支撑角钢加以固定→安装纵骨→肋板、纵骨和纵桁之间进行平角焊→用专用吊架将框架整体翻身和搁平→火工校正→完工检验后标上编号送往分段区。

2)技术要领

(1)对框架两端的肋板必须保证其垂直精度,它是分段安装时框架定位的基准;

(2)当纵骨长度小于纵桁长度而需要增加端接缝时,必须将纵骨预先拼接,再整根吊装;

(3)对嵌入式结构,可在纵桁的端头位置设置型材插装轮滚托架,以使纵骨顺利和迅速地插进各道肋板之中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。