一、安装前的准备工作

液压油、润滑油都是注塑机工作过程中重要组成部分,应严格进行选购和应用。工作液压油、润滑油(脂)的推荐选用如表4-5-2-1所示。

表4-5-2-1 推荐使用的液压油及机器润滑剂

(2)按接地标志接好安全保护地线。接地电阻大于4Ω时,安全保护地线必须就近重复的与标准接地体连接,使得接地电阻等于或小于4Ω,以利于人身安全。

(3)电源线的连接。接好安全地线后,检查机器元件及电线是否因运输异常而松脱或损坏,确认完好方可接入三相电源。需要注意的是,总电源线的线直径不能低于某个值,可参考相关手册。

(4)冷却水的安装。一般冷却水的水压是0.5~1 MPa,有水塔可低一点。冷却水的用量取决于模塑条件,各机型所需冷却水总量可参考相关手册(实际用水量需加上模具用水量)。

(5)冷却油温变化应控制在40℃~50℃的范围内。

二、注塑机的安装

1.安装地基的确定

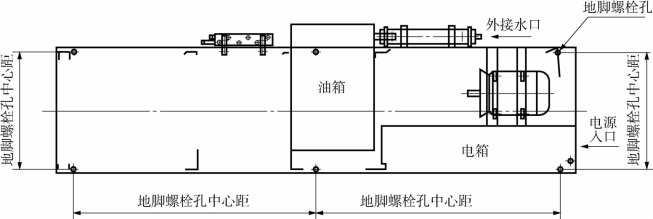

中小型注塑机,由于振动较小,可以不用独立地基,采用垫铁安装,即把注塑机放置到事先放好的垫铁上,再用水平仪进行校正,使之达到水平即可。大型注塑机应有独立地基,如果注塑机是安装在混凝土地基上,那么应由土建工程师来进行地基地况的确认,然后再进行混凝土地基的施工,并按设备的说明书或相关资料要求的具体尺寸设置地脚螺栓的位置,如图4-5-2-1所示。

图4-5-2-1 地脚螺栓的布置

2.安装注塑机的地方应留有足够空间

注塑机安装的地方应通风、干燥、无尘,并有足够操作空间,以保证能在设备周围进行安装、调试、维修,使操作人员可方便地进行巡视、取制品、运输制品等,如图4-5-2-2所示。

图4-5-2-2 注塑机的安装空间要求

3.注塑机的组装

由于大型注塑机的合模装置和注射装置多是分体的,安装时,一般先安装合模装置,再安装注射装置。安装大型注塑机时,首先把螺栓插入地脚孔中,把垫铁和楔铁放置好再灌入混凝土,当混凝土固化后,再校正水平,拧紧地脚螺母。要注意使机身结合面充分接触,以求稳固。当机身稳固后,即可安装注射装置和合模装置之间的各种管道元件。注塑机的液压管路、电气线路较复杂,要认真对照图样进行检查和施工。按图样安装注塑机料斗、自动上料装置、机械手臂等装置,使之成为一个整体。

1)合模系统的安装要求

(1)模板、拉杆、机架等每一部分的刚度要大。

(2)该结构应能使模具锁模力均匀而准确地作用在模具上。

(3)定模板和动模板之间的平行度要相当精确,并有较高的耐久性。

(4)应采用高灵敏度、低压全自动工作的合模装置,起到保护模具的作用。

(5)应具有足够大的容模空间,拉杆应有较大的距离。

(6)合模机构启闭模速度要快,效率要高。

2)注射系统安装要求

(1)配套的注塑装置应能精确控制微量注射,能适用于精密注射。

(2)螺杆应具有良好的捏合作用;螺杆的速度应能实现无级调速。

(3)注射过程中应具有足够的注射压力和高的注射速率。

(4)螺杆和料筒所用的材料应选用具有优异的防锈和抗磨性能的优质合金钢。

3)液压系统的安装要求

精密注塑机除了需要满足普通注塑机对液压系统的要求外,还特别要求:油路系统要节能,液压系统刚性足,压力稳定、波动要小,反应速度快等。精密注塑机常采用以下技术。

(1)采用比例压力阀、比例流量阀或伺服变量泵的比例系统,以实现节能及油路系统的多级或无级压力;实现流量的快速转换,降低系统的压力梯度,减小油路系统的压力波动或冲击。

(2)在直压式合模机构中,把合模部分油路与注射部分油路分开。在保压状态使小泵单独向合模系统供油,并在合模缸的进油路上加装液控单向阀,以实现节能、稳定合模系统压力和提高液压刚性。

(3)选用灵敏度高、响应快的液压元件,或采用插装比例技术,或缩短控制元件至执行元件流程的油路设计,以提高液压系统的反应速度、吸振和稳定压力的能力。

(4)液控系统要充分体现电液一体化,以提高控制速度和精度。

4)冷却加热系统的安装要求

(1)加热装置的温控应装有数字化调节、显示仪表。

(2)应装有油温稳定控制装置。

(3)需要一套模温控制系统,使整个循环中每个模腔的温度变化均匀。

4.注塑机的调整

注塑机在出厂前已调好,安装后主要对以下项目进行调校。

(1)调整防震垫铁,调整机架上平面的水平度:纵向允许公差0.20 mm/m,横向上允许公差为0.16 mm/m。

(2)调整射台螺栓,调整射嘴中心度至符合要求。

三、注塑机的调试

注塑机的调试主要包括整机调试、合模装置调试和注射装置调试。

1.整机性能的调试

(1)检查压力油箱中的液压油和注油器中的油面,确保液压油和润滑油供应充足。油的型号应符合说明书要求。

(2)接通主电源,接通操纵箱上的主开关,并将操作方式选择开关置于点动或手动。先点动注塑机,检査油泵的运转方向是否正确(从电动机末尾向油泵方向看,转动方向应该是顺时针方向)。

(3)机器启动应在液压系统无压情况下进行,启动后再调节液压系统压力至正常压力。

(4)液压泵工作后,打开油冷却器冷却水阀门,对回油进行冷却,防止油温过高。

(5)液压泵短时间工作后,关闭安全门后手动闭模,并打开压力表,观察压力是否上升。

(6)空车时,手动操作机器空转几次,观察安全门、指示灯、各种阀动作是否正确灵敏。

(7)检査继电器、限位开关、计数装置、总停按钮工作是否正常可靠。

(8)进行半自动操作试车和自动操作的试车,检查运转是否正常。

2.合模装置的调试

(1)将模具擦拭干净,然后小心稳妥地安装于动定模之间,再根据塑件大小,调整好行程滑块,限制动模板的开模行程。

(2)调整好顶出机构,使之能够将成形塑件从模腔中顶出到预定距离。

(3)根据加工工艺要求调整锁模力,一般应将锁模力调整到所需锁模力的下限。

(4)调整所有行程开关至各自位置,调整模具闭合的保险装置。

(5)调整模具启闭模的速度和压力,一般先调速度至预选值,再调压力至规定值。

(6)合模装置只能在注塑机两侧安全门均关闭时才能进行工作,检查安全门在打开时,机器是否会停止工作。

3.注射装置的调试

(1)模具闭合后,在低压下调节注射座移动行程,使喷嘴能顶上模具浇口套。

(2)检查所用喷嘴是否适用于所加工的物料、安装是否顺当、喷嘴内流道是否通畅。

(3)调整好各种压力,如注射压力、保压压力、注射座压力、背压压力等。

(4)调节螺杆的计量行程和防涎行程,检查限位开关或传感器是否灵敏可靠。

(5)使预塑螺杆空运转数秒,检查有无异常机械杂声、料斗口开合板开关是否正常。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。