活动情景

汽车广泛采用4气门或5气门的配气机构,一般靠传动链带动双凸轮轴。而传动链工作一段时间后,会产生变形和磨损,影响传动链的传动效率,甚至会发生传动链断裂而导致配气机构无法正常工作,严重时会导致活塞与气门运动发生干涉。因此,每行驶一定里程后必须进行传动链的维护和更换。通过对传动链的拆卸和对传动链传动过程的观察,了解链传动的工作原理。

任务要求

(1)观察链传动装置的基本组成。

(2)观察链传动装置各构件之间的相互装配关系。

(3)观察链传动装置工作过程的演示,了解动力传递方式。

(4)通过链传动装置的学习,进一步了解链传动装置的种类和特点。

(5)观察滚子链传动装置的形状,掌握滚子链预紧度的调整方法。

技能训练

下面介绍链传动装置拆装时所需器材和操作步骤。

1.所需器材

拆装链传动装置所需器材和工具有发动机拆装翻转架、拆装用链传动发动机、套筒组合扳手、摇把、二用扳手、扭力扳手、记号笔、挂钩,如图3-159所示。

2.操作步骤

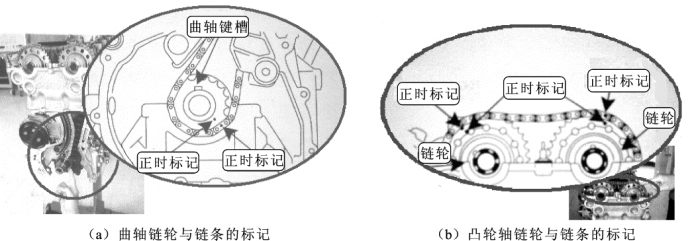

(1)拆卸前先确认曲轴链轮、凸轮轴链轮、链条上的装配标记,如图3-160所示。

图3-159 拆装链传动装置所用工具

图3-160 确认曲轴链轮、凸轮轴链轮、链条上的装配标记

(2)用套筒组合扳手拧松时规链条上的导向器固定螺栓,取下导向器,如图3-161所示。

(3)用套筒组合扳手或T形套筒拧松时规链条张紧器的固定螺母,如图3-162所示;用手压住张紧器外端面,拧下固定螺母,如图3-163所示。

图3-161 拧松时规链条导向器固定螺栓

图3-162 拧松时规链条张紧器的固定螺母

链条张紧器如不易取下时,可用手锤轻轻敲击张紧器外端面,张紧器便能自动弹出。

图3-163 用手压住张紧器外端面,拧下固定螺母

注意

(4)在进、排气凸轮轴链轮上分别做好区分标记,如图3-164所示。

(5)用二用扳手固定凸轮轴,再用套筒组合扳手和扭力扳手拧松凸轮轴链轮固定螺栓,用摇把拆下链轮固定螺栓,如图3-165、图3-166所示。

图3-164 做区分标记

图3-165 拧松凸轮轴链轮固定螺栓

(6)取下左右链轮及其固定螺栓,将时规链条用挂钩拉紧,并挂在气缸体外侧的螺栓上,时规链条拆卸完毕,如图3-167所示。

图3-166 拆下链轮固定螺栓

图3-167 时规链条用挂钩拉紧,挂在气缸体外侧螺栓上

(7)拆卸完毕,清洁、归还工具和实习器材。

小贴士

有兴趣的同学可以在老师的指导下完成链传动装置的装配任务,在装配过程中应注意检查正时记号,以免装错。

基本活动

1.链传动装置的组成

链传动装置一般由传动链轮、传动链、传动链张紧装置组成,如图3-168所示。

图3-168 链传动组件

2.链传动过程演示

(1)通过对链传动装置的传动过程观察,了解链传动装置各构件间的相互连接关系。

(2)观察链传动过程,了解链传动原理。

(3)通过对链传动张紧装置的拆装,了解链传动装置的张紧原理。

高级技术

1.链传动的特点、应用和分类

1)链传动的特点

链传动是属于具有中间挠性元件的啮合传动,兼有齿轮传动和带传动的一些特点。

(1)与齿轮传动相比,链传动具有制造与安装精度要求较低、链轮齿受力情况较好、承载能力较大、有一定的缓冲与减振性能、中心距大且结构轻便的特点。

(2)与摩擦带传动相比,链传动具有传动比准确、传动效率稍高、链条对轴的拉力较小等特点,同时,在同样的使用条件下,其结构尺寸更为紧凑、链条的磨损伸长比较缓慢、张紧调整工作量较小、且能在恶劣的环境下工作。

(3)链传动的缺点是不能保持瞬时传动比恒定,工作时有噪音,磨损后易发生脱链,不适用于受空间限制要求、中心距小及急速反向传动的场合。

2)链传动的应用

链传动的应用范围很广,常用于中心距大、多轴、转速比要求较准确且工作环境恶劣的场合,以及低速重载、润滑良好的高速传动场合。

3)链传动的分类

按用途不同,链传动可以分为起重链、牵引链和传动链3种,如图3-169所示。传动链又有滚子链、套筒链、弯板链和齿形链多种,如图3-170所示,汽车上主要应用的是短节距精密滚子链。

图3-169 链传动的分类

图3-170 链条种类

链传动装置零件已经标准化,短节距精密滚子链传动装置应符合GB/T1243—2006《传动用短节距精密滚子链、套筒链、附件和链轮》标准。普通传动滚子链的传动功率在100kW以下、链速在15m/s以下、传动比i≤6、中心距≤5~6m。

小贴士

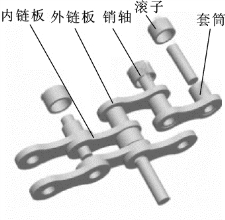

(1)滚子链。滚子链又称为套筒滚子链,由内链板、外链板、销轴、套筒和滚子组成,如图3-171所示。

小贴士

内链板与套筒、外链板与销轴均为过盈配合;套筒与销轴、滚子与套筒均为间隙配合,使内、外链板构成可实现相对转动的活络连接,减少链条与链轮间的摩擦与磨损。

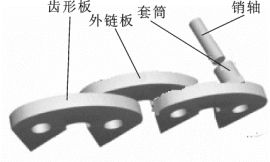

(2)齿形链。齿形链通常有圆销铰链式、轴瓦式、滚柱铰链式多种,图3-172所示为圆销铰链式齿形链,由套筒、齿形板、销轴和外链板组成。

(3)链轮的种类。链轮是链传动装置中又一重要零件,汽车上常用的链轮主要是中、小直径的单排或多排链传动装置,见表3-13。

图3-171 滚子链的组成

图3-172 齿形链的组成

表3-13 常用链轮表

(4)链轮的主要结构。

①链轮的齿形应便于加工,不易脱链,能保证链条平稳、顺利地进入和退出啮合,并使链条受力均匀。

②链轮齿形按国家标准规定,用标准刀具加工的链轮,只需给出链轮的节距p、齿数z和链轮的分度圆直径d。端面齿形由aa、ab和cd三段圆弧和一条直线bc构成,简称“三圆弧一直线”齿形,如图3-173所示。

③链轮的轴向齿形呈弧状,便于链节的进入和退出。

2.链传动的主要参数

1)链轮齿数z

链轮齿数对传动平稳性和工作寿命影响很大,因此,链轮齿数要适当,不宜过多或过少。链轮齿数越少,链轮的不均匀性和动载荷都会增加,当链轮齿数过少时,链轮的直径过小,会增加链节的负荷和工作频率,加速链轮、链条的磨损。

小贴士

滚子链传动选择应符合GB/T18150—2006《滚子链传动选择指导》标准。

图3-173 链轮齿形

为此,要限制小链轮的最少齿数,通常可取最少齿数zmin≥9。一般小链轮齿数z1可根据链速由表3-14选取,然后再按传动比确定大链轮齿数z2(z2=iz1)。

表3-14 链轮最少齿数表

2)平均传动比i

链节与链轮齿啮合时形成折线,相当于将链绕在正多边形的轮上,该正多边形的边长等于链的节距p,边数等于链轮齿数。链轮每转一周,随之绕过的链长为zp。因此,当两链轮的转速分别为n1、n2时,链的平均速度为

![]()

故链传动的平均传动比为

![]()

式中:p为链节距(mm);n1、n2为主、从动轮转速(r/min);z1、z2为主、从动轮齿数。

3)链节距p

链节距p是链传动中最主要的参数,链节距越大其承载能力越强,但传动中的附加动载荷、冲击和噪声也都会越大,运动的平稳性就越差。因此,在满足传递功率的前提下,应尽量选取小节距的单排链;若传动速度高、功率大,则可选用小节距多排链。这样可在不加大节距p的条件下,增加链传动所能传递的功率。

4)中心距a

中心距a是主、从两链轮中心线之间的距离。在链速不变的情况下,若链传动中心距过小,链节在单位时间内所承受的变应力次数增多,会加速链条的疲劳和磨损;另外,小链轮的包角和同时参与啮合的齿数也就减少,传动能力就会下降。反之,若中心距过大,易使链传动时链条发生抖动现象,增加传动的不平稳性。一般可取中心距a=(30~50)p,最大中心距amax≤80p

。

小贴士

为便于安装和调节链条张紧程度,链传动中心距一般都可以调整。

3.链传动的布置形式与张紧装置

1)链传动的布置形式与特点

链传动的常见布置形式有水平布置、倾斜布置和垂直布置等,如图3-174所示。

图3-174 链传动的布置形式

(1)水平布置时应保持两链轮的回转平面在同一铅垂平面内,并保持两轮轴线相互平行,否则易引起脱链和产生不正常磨损。

(2)倾斜布置时两链轮中心线与水平线夹角φ尽量小于45°,以免下方的链轮啮合不良或脱离啮合。

(3)垂直布置时要避免两链轮的中心线成90°,可使上下链轮左右偏移一段距离。

2)链传动张紧装置

链条在使用过程中会因磨损而逐渐伸长,为防止松边垂度过大而引起啮合不良、松边抖动和跳齿等现象,必须应用链条张紧方法。常用的张紧方法有调整中心距法和采用张紧装置法,张紧装置的张紧轮一般设置在松边。常用的链条张紧装置,如图3-175所示。

拓展训练

通过对凸轮轴正时链条传动机构的拆卸实践,了解了链传动机构的作用、组成,感兴趣的同学可以通过进一步观察链传动装置的工作过程,了解链传动装置各构件之间的相互连接关系,并完成装配工作。

图3-175 常见的链传动张紧装置

任务归纳

(1)通过链传动装置的拆装,了解链传动的基本组成、类型、特点和应用。

(2)通过链传动装置的拆装,了解链传动装置各构件之间的相互装配关系和传动比计算方法。

(3)观察对链传动装置工作过程的演示,了解动力传递方式、链传动张紧装置构造,并掌握链传动装置预紧度的调整方法。

思考练习

(1)链传动装置的基本组成、类型、特点和装配关系分别是什么?

(2)链传动装置的主要参数有哪些?

(3)链传动装置的布置形式有哪几种?链传动装置的张紧装置有哪几种?

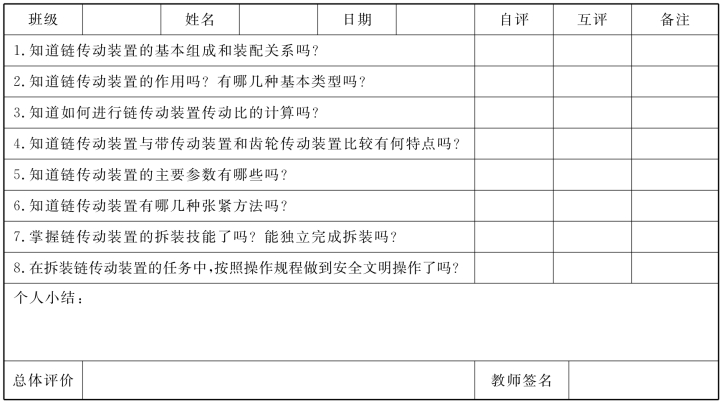

表3-15 任务测评表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。