一、运行中的维修

锅炉运行中常由于种种原因而发生安全附件、附属设备和燃烧设备故障,轻则影响正常运行,重则会导致事故的发生。因此,司炉人应掌握常见故障的原因及排除方法,切实做好运行中的维修工作,以确保锅炉安全经济稳定运行。

(一)安全附件和阀门的常见故障及排除方法

1.压力表的常见故障及排除方法

压力表常见的故障有指针不动、指针不回零位、指针抖动、表面模糊或有水珠出现等几种。它们的产生原因和排除方法如表9-3~表9-6所示:

表9-3 指针不动产生原因及排除方法

表9-4 指针回不到零位产生原因及排除方法

表9-5 指针抖动产生原因及排除方法

表9-6 玻璃内表面出现水珠产生原因及排除方法

2.水位表的常见故障及排除方法

水位表常见的故障有旋塞泄漏、水位呆滞、玻璃板(管)内水位高于实际水位和玻璃管炸裂等几种。它们的产生原因和排除方法如表9-7~9-10所示:

表9-7 旋塞泄漏产生原因及排除方法

表9-8 水位呆滞不动产生原因及排除方法

表9-9 玻璃板(管)内水位高于实际水位产生原因及排除方法

表9-10 玻璃管炸裂不动产生原因及排除方法

3.安全阀的常见故障及排除方法

安全阀的常见故障有长期漏汽、超过规定压力值还未开启或不到规定压力值就开启,以及排汽后阀瓣不回座等几种。具体见表9-11~表9-14。

表9-11 漏汽产生原因及排除方法

表9-12 到规定压力时不排汽产生原因及排除方法

表9-13 不到规定压力时即排汽产生原因及排除方法

表9-14 排汽后阀芯不回座产生原因及排除方法

4.阀门的常见故障及处理

(1)阀门渗漏,其原因是:①阀芯与阀座的结合面被腐蚀、磨损、划痕或有脏物黏结;②填料未压紧、不匀实或已变质;③垫圈未压紧或已变质;④螺栓松紧程度不一,使阀体与阀盖压合不紧。

(2)阀杆不活动,其原因是:①阀杆与阀盖上的螺丝损坏;②阀杆弯曲变形,或者由于锈蚀被卡住;③手轮损坏,不能带动阀杆;④闸板卡死。

(3)阀体破裂,其原因是:①材质不好,内部有砂眼、气孔,或者在铸造时产生偏析,使局部强度降低;②阀门被碰撞产生了细小裂纹,继续使用后裂纹扩展;③紧螺丝时用力过猛,螺丝孔已损坏而未发现;④阀体内存水结冰后被冻裂;⑤铸铁阀门用强力安装,因受力不均造成破裂。

处理的办法是根据实际原因,进行对应的修理或者更换。

(二)附属设备常见故障及排除方法

1.离心式给水阀常见故障及排除方法

见表9-15~表9-19。

表9-15 水泵不出水产生原因及排除方法

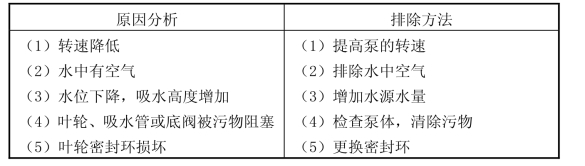

表9-16 运转中出水量减少或扬程降低产生原因及排除方法

表9-17 轴承过热或损坏产生原因及排除方法

表9-18 水泵振动或运行中有噪音产生原因及排除方法

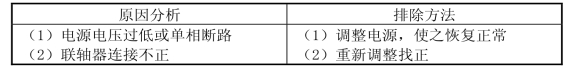

表9-19 功率消耗过大产生原因及排除方法

2.蒸汽往复泵常见故障及排除方法

见表9-20、表9-21。

表9-20 完全不出水产生原因及排除方法

表9-21 出水量不足产生原因及排除方法

3.注水器常见故意及排除方法

见表9-22、表9-23。

表9-22 注水器不上水产生原因及排除方法

表9-23 上水后仍不能注入锅炉或发生水倒流产生原因及排除方法

4.风机常见故障及排除方法

见表9-24~表9-28。

表9-24 风压风量不足产生原因及排除方法

表9-25 转子和外壳相碰产生原因及排除方法

表9-26 电动机发热电流过大产生原因及排除方法

表9-27 轴承发热产生原因及排除方法

表9-28 地脚螺丝松动产生原因及排除方法

(三)燃烧设备常见的故障及处理

1.链条炉排常见的故障及处理

链条炉排在运行中常见的故障是炉排卡住。炉排卡住后,即使能在短时间内修复,也会在一段时间内影响运行负荷,严重时甚至被迫停炉检修。

炉排卡住的现象、产生原因及排除方法见表9-29。

表9-29 炉排卡住的现象、产生原因及排除方法

2.往复推动炉排常见的故障及处理

往复推动炉排运行中,容易发生炉排烧坏事故,当影响正常运行时应及时检修(表9-30)。

表9-30 炉排烧坏的现象、产生原因及排除方法

3.煤粉炉的结焦问题及其处理

(1)结焦后出现的现象。

煤粉炉的结焦又称结渣(实际两者有区别,不含固定炭为渣),是煤粉炉运行中普遍存在的问题。煤粉燃烧后的灰渣,被高温熔化后落在炉膛耐火砖或第一烟道对流管束的表面凝固,黏结成硬块的过程称为结焦。结焦后,锅炉蒸发量降低,过热器出口蒸汽温度升高,排烟温度和烟气阻力上升,不但使燃烧工况恶化,增加风机耗电量,降低热效率,而且造成局部水循环故障,甚至使管壁过热烧坏,被迫停炉。

(2)结焦的原因:①供风量不足,燃烧不完全,产生一氧化碳过多,使灰的软化温度降低;②煤粉与空气混合不好,在炉膛内喷射不均匀,使火焰偏斜。如喷射速度过大时,火焰直射后墙,容易使后墙结焦;速度过小时,容易使前墙结焦;③由于运行调节不当,煤粉在炉膛中停留的时间过短,使未燃 尽的熔融状小煤粒被气流带到受热面上,逐步粘结成焦;④吹灰、除焦不及时,或操作方法不当,造成受热面表面不光 滑,容易使熔渣粘住,并且越积越多;⑤煤中灰分多,灰熔点低,特别是含硫化铁多的煤,灰熔点更 低,很容易结焦。

(3)处理办法:在运行中一旦发现结焦,可通过增加过剩空气量,减低炉膛温度,降低锅炉负荷,减弱燃烧,使用吹灰器冲刷或用人力除焦等措施进行处理。如果结焦严重,影响正常运行时,应采用水力除焦。

水力除焦的水压,最高可达1.5MPa。由于射入的水具有冲击作用,加之焦块温度很高,遇水后急剧冷却收缩,就会自行碎裂脱落。

水力除焦应该严格按照操作规程进行。水枪头的移动应呈锯齿形,水流要稍呈曲线形,不要将水直接喷射到受热面或砖墙上。当锅炉负荷低于额定负荷的75%时,不宜对水冷壁管进行水力除焦,因为此时往炉膛内喷水,会使原来已经较低的烟气温度更加降低,势必使水冷壁吸收的热量减少,从而降低流动压头,破坏水循环。每次除焦时间不宜超过3min。

4.沸腾炉的结焦及其处理

(1)高温结焦。由于给煤过多或在启动后不久料层太薄等原因,可能使料层温度急剧超过1200℃,引起高温结焦。处理方法如下:①向风室中送入一定量的饱和蒸汽,使沸腾料层温度降低;②用超量风猛吹沸腾料层,使料层温度降低;此法对燃烧挥发成分较多的煤种效果显著,对无烟煤的效果不显著,有时反而使炉温继续升高;采用此法,要相应加大引风,以防炉内出现正压喷火。

(2)低温结焦。料层温度低于600~700%时,容易引起低温结焦。处理方法如下:①对于布风板面积较小的小型沸腾炉,可用扒火钩子将剧烈燃烧的部分扒开;如果有小块焦,可用火钩扒出,再继续启动;②对布风面积大的沸腾炉,如出现火口,可在短期内加大风量,将已强烈燃烧的部分冲散,避免相互粘结,促使料层平均温度升高。

二、锅炉的定期维修

锅炉的定期维修分小修与大修两种,小修3~6个月进行一次,大修每年进行一次。

锅炉小修和大修的项目及要求,应根据对锅炉的检查结果来确定。下面列举了一些主要维修的项目(表9-31~表9-38),以供参考。

表9-31 锅炉本体维修项目及要求

表9-32 安全附件的维修项目及要求

表9-33 汽水系统管道及阀门维修项目及要求

表9-34 仪表及自动装置维修项目及要求

表9-35 煅烧设备维修项目及要求

表9-36 附属设备维修项目及要求

表9-37 炉膛及炉墙维修项目及要求

表9-38 烟风系统及除尘设备维修项目及要求

三、停炉保养

锅炉在停炉期间,受热面表面吸收空气中的水分而形成水膜。水膜中的氧气与铁起化学作用而生成铁锈,使锅炉遭受腐蚀。被腐蚀的锅炉投入运行后,铁锈在高温下又会加剧腐蚀的深度和扩大腐蚀面积,并且氧化铁皮不断剥落,受压元件厚度减薄,以至缩短锅炉使用年限,甚至严重降低锅炉强度发生爆炸事故。因此,做好停炉保养工作,是保证锅炉安全经济运行必不可少的重要措施。

常用的停炉保养方法有压力保养、湿法保养、干法保养和充气保养等几种。

(一)压力保养

压力保养一般适用于停炉期限不超过一周的锅炉。该方法利用锅炉的余压,保持在0.05~0.1MPa,锅水温度稍高于100℃以上,使锅水中不含氧气,又可阻止空气进入锅筒。为了保持锅水温度,可以定期在炉膛内生火,也可以定期用相邻锅炉的蒸汽加热锅水。

(二)湿法保养

湿法保养一般适用于停炉期限不超过一个月的锅炉。锅炉停炉后,将锅水放尽,清除水垢和烟灰,关闭所有的人孔、手孔、阀门等,与运行的锅炉完全隔绝,然后加入软化水至最低水位线,再用专用泵将配制好的碱性保护溶液注入锅炉。保护溶液的成分是:氢氧化钠(又称火碱)按8~10kg/t锅水,或碳酸钠(又称纯碱)按20kg/t锅水,或磷酸三钠按20kg/t锅水。当保护溶液全部注入后,开启给水阀,将软化水灌满锅炉(包括过热器和省煤器),直至水从空气阀冒出。然后关闭空气阀和给水阀,开启专用泵进行水循环,使溶液混合均匀。保护溶液的作用是使锅炉受热面表面逐渐产生一层碱性水膜,从而保护受热面不被氧化腐蚀。在整个保养期间,要定期生微火烘炉,以保持受热面外部干燥。要定期开泵进行水循环,使各处溶液浓度一致,还要定期取溶液化验,如果碱度降低,应予补加。冬季要采取防冻措施。

(三)干法保养

干法保养适用于停炉时间较长的锅炉,特别是夏季停用的采暖热水锅炉。锅炉停炉后,将锅水放尽,清除水垢和烟灰,关闭蒸汽管、热水锅炉的供热水管、给水管和排污管道上的阀门,或用隔板堵严,与其他运行中的锅炉完全隔绝,并打开人孔、手孔使锅筒自然干燥。如果锅炉房潮湿,最好用微火将锅炉本体、炉墙、烟道烘干,然后将干燥剂,例如块状氧化钙(又称生石灰)按2~3kg/m3锅炉容积,或无水氯化钙按2kg/m3锅炉容积,用敞口托盘放在后炉排上,以及用布袋吊装在锅筒内,以吸收潮气。最后关闭所有人孔、手孔,防止潮湿空气进入锅炉,腐蚀受热面。以后每隔半个月左右检查一次受热面有无腐蚀,并及时更换失效的干燥剂。

(四)充气保养

充气保养适用于长期停用的锅炉。一般使用钢瓶内的氮气或氨气,从锅炉最高处充入并维持0.05~0.1MPa的压力,迫使重度较大的空气从锅炉最低处排出,使金属不与氧气接触。氨气充入锅炉后,既可驱除氧气,又因其呈碱性反应,更有利于防止氧腐蚀。

对长期停用的锅炉,受热面外部在清除烟灰后,应涂防锈漆;受热面内部在清除水垢后,应涂锅炉防腐漆。锅炉的附属设备也应全部清刷干净。光滑的金属表面应涂油防锈。送风机、引风机和机械炉排变速箱中的润滑油应放尽。所有活动部分每星期应转动一次,以防锈住。全部电动设备应按相关规定进行保养。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。