三、气割操作的工艺要点

1.气割前的准备工作

仔细清除被切割金属表面的铁锈、尘垢或油污。垫平被切割件,以便于散放热量和排除熔渣。不能放在水泥地上切割,因为水泥地面遇高温后会崩裂。切割前的具体要求如下。

①检查工作场地是否符合安全要求,割炬、氧气瓶、乙炔瓶(或乙炔发生器及回火防止器)、橡胶管、压力表等是否正常,将气割设备按操作规程连接好。

②切割前,首先将工件垫平,工件下面留出一定的间隙,以利于氧化铁渣的吹除。切割时,为了防止操作者被飞溅的氧化铁渣烧伤,可加挡板遮挡。

③将氧气调节到所需压力。射吸式割炬应检查割炬是否有射吸能力。检查的方法是:拔下乙炔进气软管并弯折起来,打开乙炔阀门和预热氧阀门。将手指放在割炬的乙炔进气管接头上,如果手指感到有抽力并能吸附在乙炔进气管接头上,表明割炬有射吸能力,可以使用;反之,表明割炬不正常,应检查修理。

④检查风线。方法是点燃火焰并调整预热火焰,然后打开切割氧气阀门,观察切割氧流(即风线)的形状,风线应为笔直、清晰的圆柱体并有适当的长度。这样才能使工件切口表面光滑,宽窄一致。如果风线不规则,应关闭所有的阀门,用通针或其他工具修整割嘴内表面,使之光滑。

2.手工气割的操作要点

气割操作中,首先点燃割炬,随即调整火焰,火焰的大小根据钢板的厚度进行调整,然后预热工件和进行切割。发现氧气流不良的情况时,不能迁就使用,必须用专用透针把嘴孔处附着的杂质、毛刺清除干净,直到喷射出标准的纯氧气流风线时,再进行切割。

(1)火焰调整。

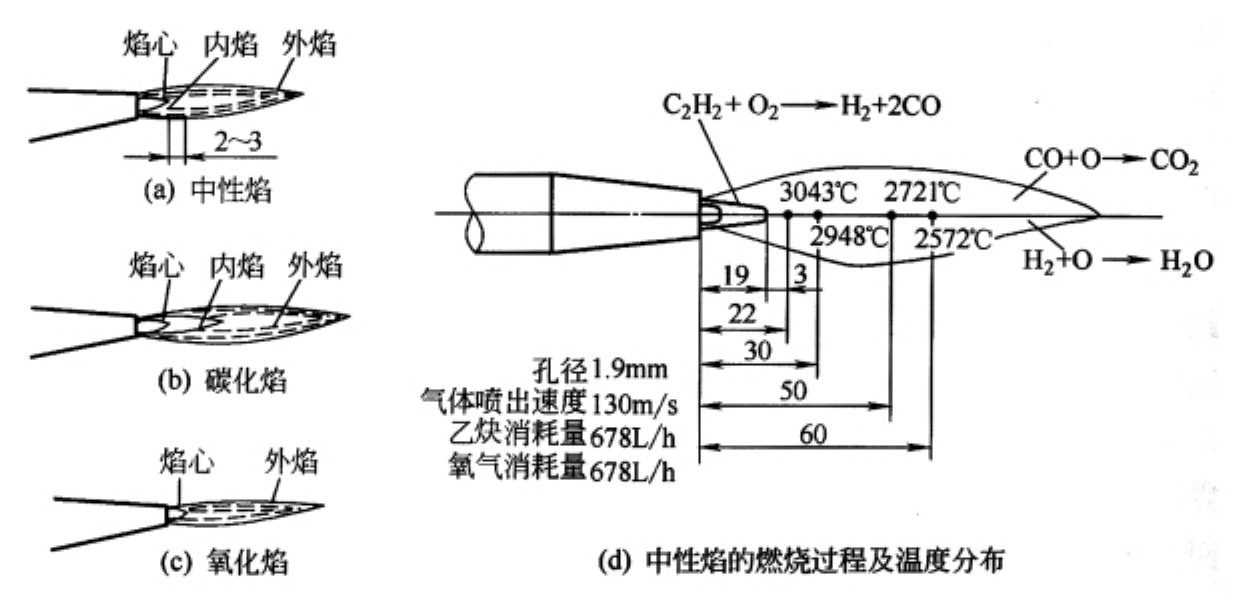

根据燃气与氧混合比的不同,切割火焰分为碳化焰、中性焰和氧化焰,如图4-11所示。

图4-11 氧—乙炔切割火焰的种类和构造

氧—乙炔火焰由焰心、内焰和外焰组成。氧与乙炔的体积比为1.1~1.15时,形成的火焰为中性焰,焰心为C2H2与O2的混合气。内焰为C2H2与O2发生一次燃烧的反应区。

内焰距离焰心2~3mm处温度最高,约3100℃。外焰是一次燃烧生成的CO、H2和与空气氧化燃烧的区域,火焰温度约2500℃。外焰越长,保护切割氧流的效果越好。

氧与乙炔的体积比值小于1.1时形成碳化焰,也有焰心、内焰和外焰,内焰中存在未燃烧的碳,火焰长而软,温度也较低。氧与乙炔的体积比值大于1.15时形成氧化焰,只有焰心和外焰两部分。火焰短而挺直,并伴随有“嘶、嘶”声,最高温度可达约3300℃。因火焰中存在过剩氧,具有氧化性。

气割时一般应调整火焰到中性焰,同时火焰的强度要适中。一般不采用碳化焰,因为碳化焰会使切割边缘增碳。调整好火焰后,应当放出切割氧,检查火焰性质是否有变化。

①切割火焰过强时会出现以下问题:

切口上边缘熔塌,并有颗粒状熔滴附着;

切割面不平整,粗糙度变差;

切口下缘黏渣。

②切割火焰过弱时会发生以下问题:

切割速度减慢且易发生切割中断现象;

易发生回火;

后拖量增大。

应根据工件厚度、割嘴种类和切割质量要求确定预热和切割火焰,要点如下。

①预热和切割火焰的功率(乙炔流量、氧气流量)要随着钢板厚度的增大而加大,被切割件越厚,预热火焰的功率越大。氧—乙炔预热火焰的功率与板厚的关系见表4-5。

表4-5 氧—乙炔预热火焰的功率与板厚的关系

②切割较厚钢板时,采用轻度碳化焰,以免切口上缘熔塌,也可使外焰长一些。

③使用扩散形割嘴和氧帘割嘴切割厚度20mm以下的钢板时,火焰功率应大一些,以加速切口前缘加热到燃点,获得较高的切割速度。

④切割碳含量较高或合金元素含量较高的钢材时,因它们的燃点较高,预热火焰的功率要大一些。

⑤用单割嘴切割坡口时,因熔渣被吹向切口外侧,为补充热量,要加大火焰的功率。

⑥使用石油气或天然气作为燃气,因火焰温度低,预热时间较长;在切割小尺寸零件等需频繁预热切割的场合,为提高切割效率,可把火焰调节成氧化焰,开始切割后再恢复到中性焰。

(2)操作技术。

气割操作因个人的习惯可以有所不同。一般是右手把住割炬把手,以右手的拇指和食指控制预热氧的阀门,以便于调整预热火焰和当回火时及时关闭预热氧气。左手的拇指和食指控制开关切割氧的阀门,同时还要起掌握方向的作用。其余三个手指平稳地托住割炬混合室。操作者上身不要弯得太低,呼吸要有节奏;眼睛注视着割嘴,并着重注视割口前面的割线。这种气割方法称为“抱切法”,一般是从右向左的方向进行切割。

开始切割时,先用预热火焰加热钢板的边缘,待切割部位表面出现将要熔化的状态时,将火焰局部移出钢板边缘线以外,同时慢慢打开切割氧气阀门,放出切割氧进行切割。当钢板背面有氧化铁渣随氧气流一起飞射出去时,表明钢板已被割透,这时应移动割炬逐渐向前切割。

切割很厚的金属板时,割嘴与被切割金属表面呈10°~20°倾角,以便能更好地加热割件边缘,使切割过程容易开始。切割厚度50mm以下的金属,割嘴开始时应与被切割金属表面垂直。如果是从零件内开始切割,需预先在被切割件上钻孔(孔的直径等于切割宽度)。

割嘴与被切割金属表面的距离根据火焰焰心长度确定,一般焰心尖端距被切割件表面1.5~3mm,不可使火焰焰心触及割件表面。为了保证割缝质量,在气割过程中,割嘴到割件表面的距离应保持一致。沿直线切割钢板时,割炬应向切割运动反方向倾斜20°~30°的角度,这时切割最为有效。但在沿曲线外轮廓切割时,割嘴必须严格垂直于被切割金属的表面。

切割过程中,有时因割嘴过热或氧化铁渣的飞溅,使割嘴被堵塞或乙炔供应不充足时,割嘴产生鸣爆并发生回火现象。这时应迅速关闭预热氧气阀门,阻止氧气倒流入乙炔管内。如果此时割炬内还在发出“嘶嘶”的响声,表明割炬内的回火尚未熄灭,应迅速再将乙炔阀门关闭或迅速拔下割炬上的乙炔软管,使回火的火焰气体排出。处理完毕后,先检查割炬的射吸能力,然后才可以重新点燃割炬。

气割过程中,若操作者需移动身体位置时,应先关闭切割氧阀门,然后再移动身体位置。切割较薄的钢板时,在关闭切割氧的同时,火焰应迅速离开钢板表面,以防止因板薄受热快,引起变形和使割缝重新黏合。继续切割时,割嘴一定要对准割缝的切割处,并适当预热,然后慢慢打开切割氧气阀门,继续进行切割。

切割临近终点时,割嘴应向切割前进的反方向倾斜一些,以利于钢板的下部提前割透,使收尾的割缝平齐。切割到终点时,迅速关闭切割氧气的阀门并将割炬抬起,然后关闭乙炔阀门,最后关闭预热氧气阀门。如果切割工作停止的时间较长,应将氧气瓶阀门关闭,松开减压器调节螺杆,并将氧气胶管中的氧气放出。结束切割工作时,关闭乙炔供气阀门并将减压器卸下。

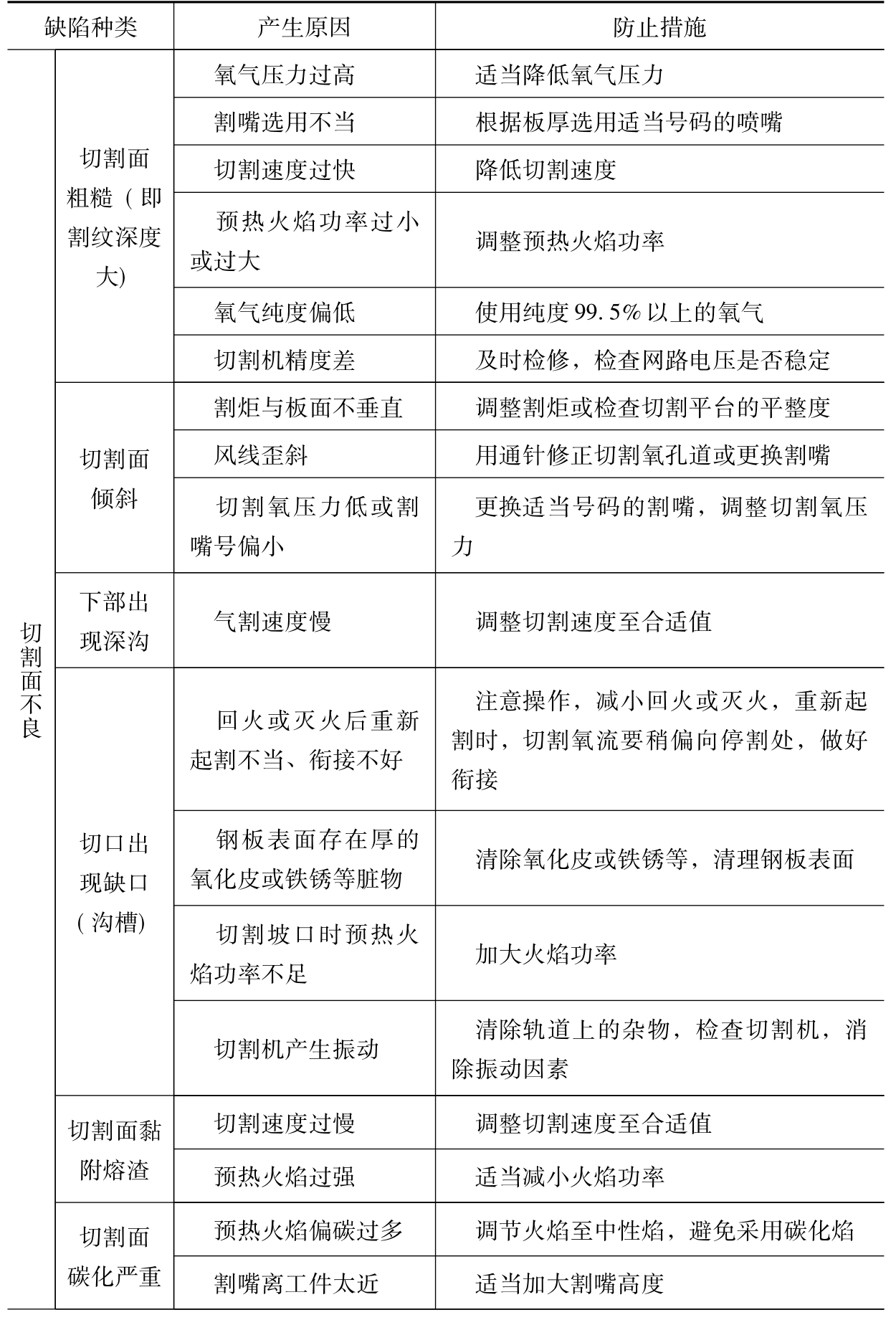

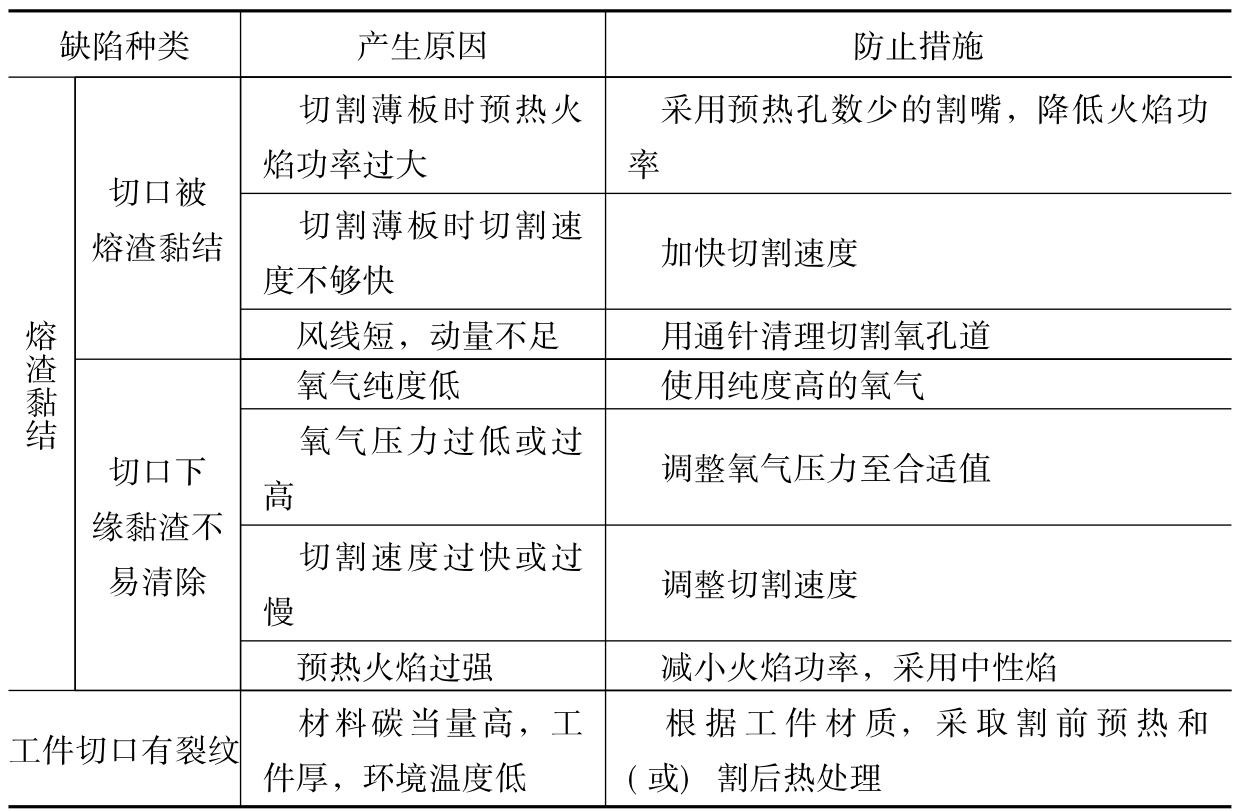

3.气割缺陷及防止措施

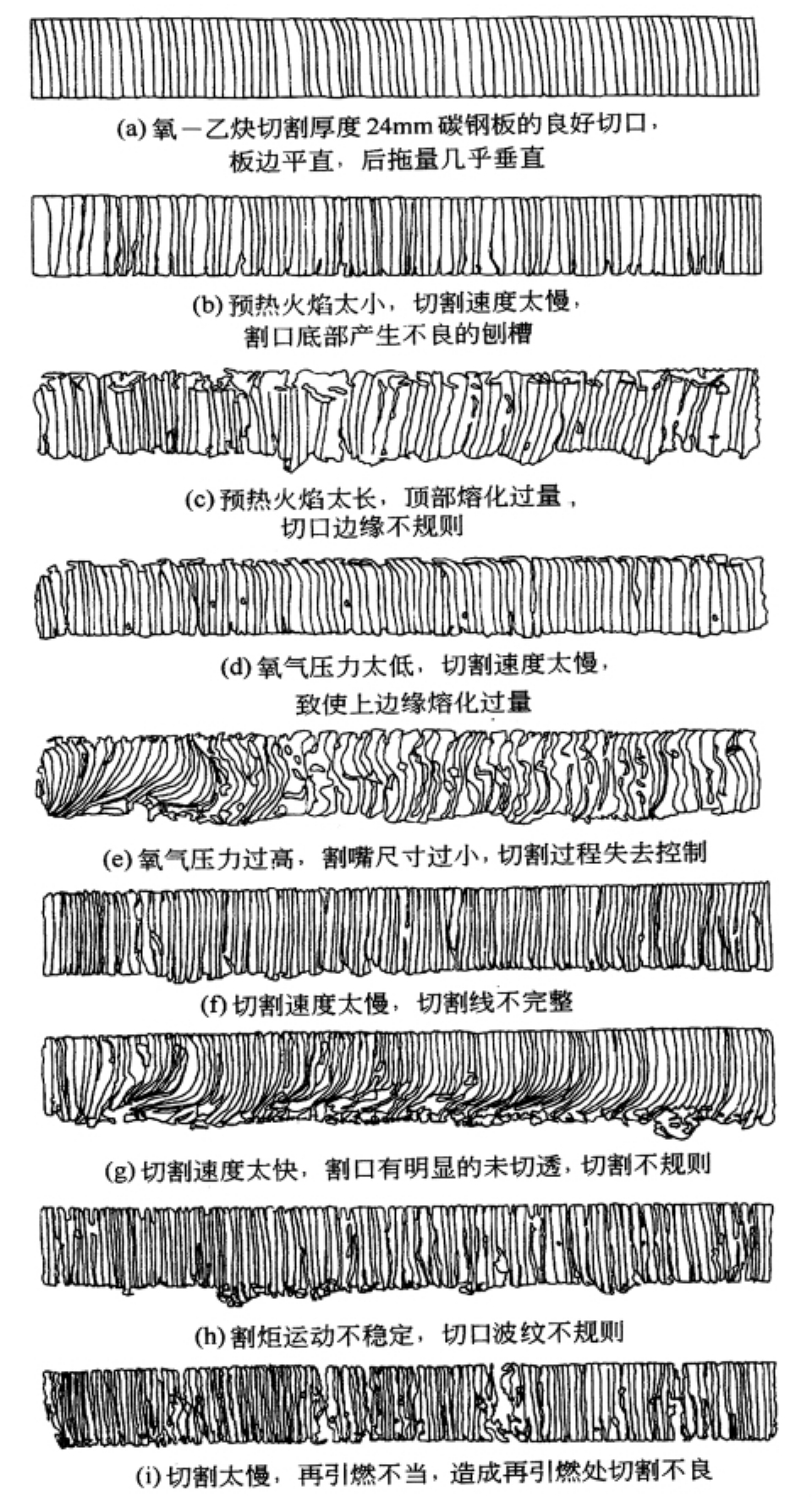

气体火焰切割操作中,常常因气割工艺参数调整和操作不当,造成各种切割缺陷。切割之后的切口状态及产生原因见图4-12,常见气割缺陷的种类、产生原因及防止措施见表4-6。

图4-12 切割之后的切口状态及产生原因

表4-6 常见气割缺陷的种类、产生原因及防止措施

续表

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。