项目五 加工高精度平面

●项目目标

明确刮削、研磨加工的基本知识;掌握刮削、研磨的基本操作技能。

●项目任务概述

本项目任务是接项目四课题的工件,如图5.1所示。对相关表面进行刮削和研磨的加工,属高精度平面的加工。

●材料及工量具准备

本项目所需材料:接项目四课题工件;

本项目所需工量具:平面刮刀、红丹粉、研磨平板、粒度100~280磨料、W40~W20研磨粉、游标尺、千分尺(0~25、50~75各1把)、刀口角尺、万能角度尺、百分表等。

●加工过程

在项目四中,已对V形架进行了锉削,在本项目中,按照如图5.1所示要求,进行相关表面的刮削和研磨加工。加工过程见表5.1。

图5.1 项目五零件加工图

表5.1 加工过程

5.1 刮 削

5.1.1 学习目标

(1)知识目标

明确刮刀的种类及应用特点。

(2)技能目标

掌握各类刮刀的刃磨方法;熟练掌握平面、曲面及原始平板的刮削以及平面、垂直面的检测方法。

5.1.2 任务描述

本次任务是对项目四锉削加工后的V形块。按图5.1所示要求,对相关表面进行刮削操作,并达到图纸要求。

5.1.3 相关知识

(1)刮削概述

1)刮削原理

刮削是用刮刀刮除工件表面薄层的加工方法。其工作原理主要是利用凸点法,将工件与校准工具或与其相配合的工件之间涂上一层显示剂,经过对研,使工件上较高的部位显示出来;然后用刮刀进行微量刮削,刮去较高的金属层;通过反复地显示和刮削,使工件的加工精度达到加工要求。它是工装制造中常见的一种精加工方法。

2)刮削的特点及应用

①刮削具有切削量小、切削力小、产生热量小、装夹变形小等特点,能获得很高的尺寸精度、形状和位置精度、接触精度、传动精度和很小的表面粗糙度值。

②由于受到刮刀的推挤和压光作用,使工件能获得较小的表面粗糙度值。

③刮削后的工件表面,能改善相对运动零件之间的润滑情况。因此,机床导轨与滑行面和滑动轴承的接触面,工量具的接触面等,在机械加工后常采用刮削方法进行加工。

3)刮削余量

由于刮削每次只能刮去很薄的一层金属,刮削操作的劳动强度又很大,所以要求刮削的余量不宜太大,一般为0.05~0.4 mm,具体数值见表5.2。

表5.2 刮削余量(对照表)

在确定刮削余量时,还应考虑工件刮削面积的大小,工作面积、加工误差、结构刚性差时,其余量也相应大些,具有合适的余量,经刮削后才能达到要求。

(2)刮削工具

1)刮刀

刮刀是刮削用的主要工具。其刀头必须具有足够的硬度,刃口应保持锋利。刮刀的材料一般采用碳素工具钢(T8、T10、T12、T12A)或轴承钢(GGr15)锻制而成。当刮削硬质材料时,也可将硬质合金刀片镶在刀杆上使用。根据不同工件形状,刮刀分为平面刮刀和曲面刮刀两大类。

①刮刀的种类

a.平面刮刀。平面刮刀分为普通平面刮刀和活头平面刮刀,如图5.2所示。主要用于平面刮削和平面上刮花,也可刮削外曲面。一般多采用T12A钢或轴承钢(GGr15)制成,并经热处理淬硬。

图5.2 平面刮刀

手握刮刀一般用废旧锉刀磨光两面锉齿改制而成,刀体较短,刮削时双手一前一后握持着推压前进。结构和形状,如图5.3(a)所示。

挺刮刀的刀片与刀体用铜焊焊接而成,具有较好的弹性。刮削时将刀柄放在小腹右下侧肌肉处,双体握准刀身,左手下压刀杆,利用腿部和臂部的力量使刮刀向前推挤。挺刮刀一般用于粗刮,结构和形状,如图5.3(b)所示。

精刮刀和压花刀的刀体呈曲形,头部小,角度大,弹性强。使用方法与挺刮刀相同,常用于精刮和刮花。结构和形状,如图5.3(c)所示。

钩头刮刀头部呈钩状,刮削时用左手紧握钩头部分,用力向下压;右手抓住刀柄,用力往后拉。结构和形状,如图5.3(d)所示。

图5.3 普通平面刮刀

b.曲面刮刀。主要用来刮削内曲面,种类较多,常用的有三角刮刀和蛇头刮刀,结构和形状,如图5.4所示。

图5.4 曲面刮刀

三角刮刀一般可用旧三角锉刀磨去锉齿改制,也可用高速钢车刀磨制或用碳素工具钢直接锻制,结构和形状,如图5.4(a)所示。三角刮刀的断面为三角形,其三条棱就是切削刃。

蛇头刮刀常用碳素工具钢锻制而成。刀具头部具有4个带圆弧形的切削刃,两平面内边磨有凹槽。结构和形状,如图5.4(b)所示。

想一想

刮削为什么能改善相对运动接触件的润滑状态?

②刮刀的刃磨。在刮削过程中,刮刀切削刃必须保持锋利,因而要常对刮刀进行刃磨。

a.平面刮刀的刃磨。

粗磨。先粗磨两个大平面,用左手握紧刀柄,右手捏住前端刀口70~80 mm处的两侧,人体站在砂轮左侧。当刮刀刚接触砂轮侧面时,应在如图5.5(b)所示的虚线位置,要慢慢接近砂轮,以免发生事故。然后再贴着砂轮左侧面(如图5.5(a)所示实线位置)缓慢地前后移动进行刃磨。

当两个平面平整、厚薄均匀后,再将侧面长度40 mm左右的毛坯面磨光、倒棱。

粗磨端面时,如图5.5(b)所示。右手捏住刮刀前端离刀口40~50 mm处,左手在右手后握住刀杆,双手紧握刮刀,略高于砂轮中心线,慢慢接近砂轮边缘,并将左手提高,使刮刀与砂轮水平中心线成一定角度(角度为15°~30°),如图5.5(b)双点画线所示。当刮刀端面与砂轮轮缘接触后,便缓缓放平刮刀,使其与砂轮水平中心线一致(如图5.5(b)所示实线位置),然后双手同步地左右平移刮刀(如图5.5(b)左边所示)。

图5.5 平面刮刀的粗磨方法

图5.6 刮刀平面的精磨方法

精磨。精磨步骤与粗磨相同,先磨两个平面,再磨端面。

刮刀精磨是在油石上进行,在刃磨刮刀的两平面时,必须先在砂轮上进行细磨,其方法与粗磨相似,如图5.6(a)所示。区别在于,细磨时刮刀对砂轮侧面的压力稍小于粗磨。

刮刀平面的精磨。如图5.6(b)所示,左手捏住刮刀前端离刀头50~60 mm处,拇指贴住刮刀侧面,其余四指抓住刮刀,同时注意用小指勾住刮刀侧面,以便定位。右手握住刀柄,两手同步地左右推移,压力不宜太大。回程时一般不施加压力,刮刀接触油石长度不小于10 mm,推进时的行程长度尽量为油石的全长,使油石表面磨损均匀。

同时,刃磨时还应不断加入无杂质的机油,同样的刃磨方法,反复刃磨刮刀两平面,直到达到精磨要求。精磨完毕后,将刀身略提起,使切削刃与油石脱开,以免损坏切削刃。

刮刀端面的精磨方法有手推法和靠肩法。

手推法。如图5.7所示,右手紧握离刀头70~80 mm处,左手握住刀柄或靠近刀柄处,使刀身直立于油石并稍带前倾,倾角大小以刮刀性质和操作时手感调整而定。刮刀在油石上刃磨时,左手扶着刀身,与油石保持一定角度,右手握住刮刀来回移动。刃磨时注意:向前推时,刮刀略向前倾,使刀端前半面在油石上磨动;向后回拉时,应略提起刀身,以免损伤刃口。前半面磨好后,翻转180°,再用同样的方法刃磨另半面,直到符合要求。

靠肩法。如图5.8所示,将刮刀上部靠在肩前部,两手一上一下握住刀身,并根据刃磨者身高等情况呈一定楔角,然而两手施加压力,将刮刀向后拉动,刃磨刀端的一个半面。当刮刀向前移动时,应将刮刀提起,以免损伤刃口。磨好后,将刮刀翻转180°,同样的方法刃磨另一面,直到符合精度要求。靠肩法适用于初学者。

图5.7 手推法精磨刮刀端面

图5.8 靠肩法精磨刮刀端面

端面的刃磨。根据刮刀顶端的形状,以及顶端与刀头平面形成的角度大小,分为粗、细、精和韧性材料刮刀,如图5.9所示。

图5.9 刮刀头部形状和角度

粗刮刀的刃口须平直,角度为90°~92.5°,头部略薄于柄部,并略窄于柄部2~3 mm。

细刮刀的外形与粗刮刀相似,刃口稍带弧形,角度为95°左右。

精刮刀的切削刃呈圆弧形,圆弧半径小于细刮刀,角度为97.5°左右。

韧性材料刮刀为保持其锋利,角度为75°~85°。

b.曲面刮刀的刃磨

三角刮刀的刃磨。如图5.10所示,分3个圆弧面的刃磨及粗磨后在3个圆弧面上开槽。

粗磨。其方法如图5.10(a)所示。右手握住刮刀刀柄,左手将刮刀的刃口以水平位置轻压砂轮缘上,两手协调配合按刀刃弧形来回摆动。一面刃磨完毕后以同样方法刃磨其他两面,使3个面的交线成弧形的切削刃。

图5.10 三角刮刀粗磨的方法

开槽。如图5.10(b)所示,左手握住刀柄,右手捏住刀棱并轻压在砂轮的角上开槽,槽要开在两刃的中间。开槽时,刮刀应稍做上下左右移动,使槽长达到一定要求,两刃边上只能留2~3 mm的棱边。

精磨。精磨是在油石上进行的,方法如图5.10(c)所示。刃磨时,右手握住刮刀柄,左手轻压在切削刃上,使切削刃沿油石长度方向来回移动。同时,按切削刃弧形做上下摆动,直到切削刃锋利为止(操作时用力要轻,以免划伤手掌)。

蛇头刮刀的刃磨。蛇头刮刀两平面粗磨和精磨的方法与平面刮刀相似,刀头两圆弧面的刃磨及开槽方法与三角刮刀相类似,刃磨方法如图5.11所示。

图5.11 蛇头刮刀的刃磨

③刮刀的热处理。刮刀的热处理(硬质合金除外)是由淬火和回火两过程组成。方法是将粗磨好的刮刀用氧乙炔火焰或炉火加热至780°~800°(加热部分呈樱桃红时即可),然后立即取出放入冷却液中速冷。平面刮刀加热长度为从刀头开始向上20~30 mm,冷却长度为5~8 mm;三角刮刀要加热和冷却整个切削刃,蛇头刮刀加热、冷却圆弧部分。

刮刀在冷却液中冷却时,应将刮刀不停地在冷却液中缓慢平移。同时,还要间隔地微微上下运动,如图5.12所示。当刮刀露出水面部分呈黑色时,即从冷却液中取出,观察其刃部颜色呈白色后,再迅速将刮刀全部浸入冷却液中,待完全冷却后再取出。

冷却液有三种:

水:一般用于平面粗刮刀及刮削铸铁或钢的曲面刮刀的淬火,其淬硬程度通常低于60HRC;

图5.12 刮刀的热处理

图5.13 校准平板

盐溶液(含盐量15%):用于刮削较硬金属的平面刮刀的淬火,淬硬程度一般大于60HRC;

油:一般用于曲面刮刀及平面精刮刀的淬火,淬硬适度在60HRC左右。

2)校准工具

校准工具也称研具,是用来合磨研点和检验刮削表面精度的工具。根据被检工件工作表面的形状特点,校正工具分为校准平板、校准平尺及角度平尺,以及用来研滑动轴承孔的校准芯棒等。

①校准平板。用来检验宽平面。其结构和形状如图5.13所示。平板的精度分为0、1、2、3级等4个等级,0~2级为标准平板。

②校准平尺。用来检验狭长的平面。常用的校准平尺有桥形平尺和工字形平尺两类。其结构和形状如图5.14所示,图5.14(a)为桥形平尺,用于检验较大导轨平面;图5.14(b)为工字形直尺,它又分为两种,一种是单面平尺,即有一个经过精刮的工作面,用于检验较短导轨平面;另一种是双面平尺,即上、下两面都经过精刮,且互相平行,用于检验导轨相对位置的精度。

③角度平尺。用于检验两个刮削面互成角度的组合平面,其结构和形状如图5.15所示。角度角尺的两面需精刮,并成标准角度,如55°、60°等,第三面是放置时的支承面,刨削即可。

各种校准平尺应吊起放置,以防其变形。

图5.14 校准平尺

图5.15 角度平尺

3)显示剂

①显示剂的种类

a.红丹粉。分为铁丹和铅丹。铁丹又称氧化铁,呈红褐色或紫红色;铅丹又称氧化铅,呈橘黄色。两者粒度均极细,可用牛油或机油调和使用,通常用于钢和铸铁件的刮削。

b.蓝油。由蓝粉和蓖麻油调和而成,呈蓝色,多用于精密工件、有色金属及合金在刮削时的涂色。

②显示剂的使用。显示剂使用的关键是显示剂的调和及涂布。粗刮时可适当调稀点,同时将显示剂涂在基准平板表面上;精刮时,显示剂可调和干些,一般将显示剂薄而均匀地涂抹在工件表面上。

想一想

1.平面刮刀刃磨有哪些要点?

2.显示剂在刮削中起什么作用?

(3)刮削操作方法

1)平面刮削的操作步骤

①显点的方法。将显示剂涂在工件(也可涂在校准工具)上,经推研即可显示出需要刮去的高点。根据不同形状和刮削面积的大小,显点方法有所不同。

a.中、小型工件的显点。一般中、小型工件刮削推研时,是校准平板不动,将被刮削的平面涂匀显示剂在平板上进行推研。若工件长度较长,推研时超出平板部分的长度,要小于工件长度的1/3。如图5.16(a)所示。

b.大型工件的显点。一般是工件固定,而将显示剂涂在被刮削的平面上,用校准工具在被刮削平面上进行推研;推研时,校准平板超出被刮削平面的长度不得大于自身长度的1/5。如图5.16(b)所示。

c.形状不对称工件显点。对该类工件推研时,一定要根据工件的形状,在不同位置施以不同大小及方向的力,如图5.16(c)所示。

图5.16 显点的方法

②刮削方法。找准研点后,重心靠向左脚往前送,同时右手跟进刮刀。

a.手刮法。如图5.17(a)所示,右手握刀柄,左手四指向下握住距刀头50 mm处,使刮刀与刮削表面成20°~30°角;左脚跨前一步,上身前倾,以增加左手压力。刮削时右手随着上身摆动,使刮刀向前推进;左手下压,落刀要轻,并引导刮刀前进方向;当推进到所需位置时,左手迅速提起,完成一个手刮动作,如图5.17(b)所示。然后将刮刀恢复起始姿势。手刮法要点——“推”“压”“提”。

b.挺刮法。如图5.18(a)所示,将刮刀柄顶在小腹右下侧,双手握住距切削刃约80 mm

处。刮削时,切削刃对准研点,左手下压刀杆,利用脚和臀部的力量向前推挤刮刀。开始向前推时,双手加压力,当刮刀被推到研点处的瞬间,双手将刮刀提起,如图5.18(b)所示,完成一次刮点。

图5.17 手刮法的姿势

图5.18 挺括法的姿势

③平面刮削的步骤

a.粗刮。粗刮选用粗刮刀,常采用挺刮法连续进行。刀迹较宽(10 mm以上),行程较长(10~15 mm),刀迹要连成一片;刮好一遍后再交叉(30°~45°角)进行刮削。通过不断研点、修刮,至每25 mm×25 mm面积内有4~8个研点,且分布均匀,粗刮即告结束。

b.细刮。用细刮刀刮削时,刀迹长、宽分别控制在6 mm和5 mm左右,与粗刮方法相似,通过不断研点、修刮,至25 mm×25 mm面积内有12~15个研点即可。

c.精刮。精刮选用精刮刀,刀迹长度与宽度,一般控制在5 mm以内。落刀要轻,起刀要迅速挑起;每个研点只能一刀,不可重复。同样交叉(角度为45°~60°)地进行刮削,精刮至25 mm×25 mm面积内均匀分布20个以上的研点即可。

d.刮花。刮花的目的是为了增加工件刮削面的美观和储油,增加表面的润滑,减少相互间表面的磨损,通过花纹可判断工件的磨损情况。常见的花纹有斜纹花、鱼鳞花、半月花等。刮花时应选用精刮刀进行。

斜纹花如图5.19(a)所示。其刮削方法是用刮刀与工件边呈45°角方向刮削而成,而花纹大小是按工件刮削面大小而定,一个方向刮削完毕后再刮另一个方向。

图5.19 刮花的花纹

鱼鳞花(又称月牙花),如图5.19(b)所示。其刮削方法是先用刮刀切削刃的一边(右边或左边)与工件接触,再用左手把刮刀压平并向前推进。即在左手下压的同时,还要有规律地把刮刀扭动一下,然后迅速起刀。

半月花(又称链条花),如图5.19(c)所示,此法是刮刀与工件呈45°角度,同刮鱼鳞一样,先用刮刀的一边与工件接触,再用左手把刮刀压平推进的同时,还要靠手腕的力量扭动刮刀,应注意的是刮刀始终不离开工件。

除上述3种花纹外,还有地毯花、燕子花、波纹花、钻石花等。

2)原始平板的刮削

平板是最基本最重要的检验工具,一般采用渐近法刮削,即不用标准平板,通常以3块原始平板依次循环互研互刮,直到达到要求,如图5.20所示。

图5.20 原始平板的刮削循环顺序

①粗刮。通常采用挺刮法,选用粗刮刀分别对3块原始平板刮削若干遍。刮削时,刀痕要成片相连,每刮一遍后再交叉呈45°角进行下一遍的刮削,刀迹不能重叠,直到刮去机加工痕迹为止。

显示剂应选用铅丹,采用直向、互研互刮法。

②互研互刮、循环刮削。把3块经过粗刮后的原始平板,任意地编为A板、B板、C板,分别进行互研互刮,循环刮削,如图5.21所示。

图5.21 3块平板轮换配研的方法

a.A板与B板互研互刮时,首先将A板与B板直向互研,如图5.21(a)所示,然后采用粗刮刀分别对A、B板进行互刮,刀迹可长些。当两板刮削面上显点均匀,且每25 mm× 25 mm面积有4~6个研点时,即表示A板与B板达到密合。

b.以A板为基准板,刮C板,对研方法如图5.21(b)所示,对研后刮C板(A板作为基准板),直到C板与A板达到密合。

c.B板和C板互研互刮,对研方法如图5.21(c)所示,对研后分别对B、C板进行刮削,直至B、C板达到密合为止。

d.以B板为基准板,刮A板,达到密合;

e.A板与C板互研互刮,达到密合;

f.以C板为基准刮B板,达到密合;

g.A板与B板互研互刮,达到密合。

按以上步骤,重复循环刮削,直至满足平板的加工精度为止。

为防止平板发生纵横起伏,导致出现平面扭曲现象,在选择平板研合方法时,通常是第一阶段选用直向研点法。第二阶段选用横向研点法,第三阶段选用对角研点法(即将上面一块研刮平板旋转45°)。

③细刮和精刮。原始平板的细刮和精刮的方法与平面刮削相同。经精刮后,须对平板作平面度误差及表面粗糙度的检验。

(4)刮削精度检测

精度检测主要是平面度误差和表面粗糙度值的检测。

1)平面的检测

主要是检测平面度误差和表面粗糙度值的检测。

①平面度误差的检测方法

a.用研点的数目来表示,如图5.22(a)所示,最常用的检测方法,是用边长的25 mm的正方形方框罩在被检测面上,根据方框内的研点数来决定接触精度。

b.用平面水平度来表示,对于大平面的工件用框式水平逐段测量,将各段测得的误差进行计算作图分析,对较小平面的工件用百分表测量,如图5.22(b)所示。

②表面粗糙度的检测方法,表面粗糙度值的检测,一般用手掌触摸表面粗糙程度,对表面精度要求较高的工件,可采用轮廓仪来测量其Ra 或Rz的值。

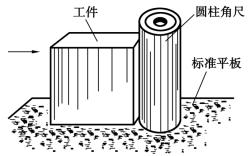

2)垂直面刮削的检测

垂直面刮削的检测,一般用直角尺或标准平尺进行检测,如图5.23所示,先将被测工件的基准及测量工具放置在标准平板上,然后移动工件的刮削面与测量工具接触。检测误差可用塞尺来测量出它们之间的间隙(即误差值),也可采用透光法,目测它们之间的光隙来判断其误差。

图5.22 平面度误差的检测方法

图5.23 垂直面检测的方法

想一想

1.在现代机械制造技术和加工手段如此先进的今天,刮削还有存在的意义吗?

2.怎样对刮削质量进行检查?

5.1.4 工件刮削加工工艺及评分标准

(1)准备工作

①仔细对照加工图和毛坯,检测刮削面的余量是否合适(一般控制为0.05~0.04 mm)。

②根据加工图的要求,准备合适的校准平板、刮刀、油石、红丹粉等刮削工具和显示剂。

③25 mm标准方框和百分表。

(2)刮削加工工艺

①按照图5.1的要求,采用平面刮削的操作方法和步骤进行刮削。

②先刮削B面,按照粗、精、细的刮削步骤进行刮削,通过反复检测和修刮,达到25 mm×25 mm面积内均匀分布的研点20个以上,形位公差符合图示要求。

③刮削B面对面,方法同上。

注意事项

1.刮削前,工件的锐边应倒角,防止伤手。

2.工件放置的高低,要根据操作者身高而定。

3.工件要装夹牢固。

4.刮削至工件边缘时,不要用力过猛。

5.刮削过程中,不允许打闹和玩笑。

6.刮削结束后,要将刮刀包裹好并妥善放置。

(3)评分标准

表5.3为刮削评分标准。

表5.3 刮削评分标准

续表

(4)刮削常见的废品形式及产生原因

表5.4为刮削常见的废品形式及产生原因。

表5.4 刮削常见的废品形式及产生原因

想一想

1.刮削面上出现有规则波纹的原因是什么?

2.刮削面上出现深浅不一的直线的原因是什么?

●自我总结与点评

1.对自己加工工件进行自测及评分。

2.自我总结在操作过程中的不足之处,怎样改进?

3.操作完毕,整理工作用具,并做好维护保养,清洁工作环境。

●思考练习题

1.刮削的加工特点及在加工中的实际应用情况。

2.刮刀的种类及刮削操作要领、方法。

3.刮削操作时的安全及注意事项。

●技能训练题

按照图5.1进行刮削加工技能训练。

5.2 研 磨

5.2.1 学习目标

(1)知识目标

明确研磨原理、种类,研具材料及其应用特点;熟悉研磨剂的组成。

(2)技能目标

掌握典型研磨面的研磨、检验方法。

5.2.2 任务描述

本次任务是对本项目刮削加工后的V形块,按图5.1所示要求对相关表面进行研磨加工,并达到图纸要求。

5.2.3 相关知识

(1)概述

用研磨工具和研磨剂,从工件表面研去一层极薄金属表面层的精加工方法称为研磨。

1)研磨的作用

①可提高工件精度。研磨是一种高精度的加工方法,与其他加工方法相比较,经过研磨加工后的表面粗糙度值最小。一般情况下,研磨能达到的表面粗糙度为Ra0.16~0.012 μm;尺寸精度可达IT6以上。常用的工艺装备(如各种精加工刀具、精密量具和夹具)的制造和修复一般都须采用研磨加工。

②可改进工件的几何形状,使工件形状更准确。用一般机械加工方法产生的形状误差,都可以通过研磨的方法校正。而且还能使零件的耐磨性、抗腐蚀性和疲劳强度都相应提高,延长使用寿命。

2)研磨的原理

研磨时,由于研具材料比被研工件软,研磨剂中的微小颗粒(即磨料)在研具表面形成无数刀刃,对工件产生挤压和微量切削作用,均匀地从工件表切去一层极薄的金属(这是研磨原理中的物理作用)。

有的研磨剂还起化学作用,在研磨过程中,研磨表面与空气接触,很快形成一层氧化膜(化学作用),而又不断被研磨掉(物理作用)。如此反复,借助研具的精确型面,使工件得到准确的形状、精确的尺寸和较高的表面粗糙度。

3)研磨余量

研磨余量大小应根据工件尺寸大小和精度要求而定。由于研磨属于微量切削,也往往是工件的最后一道超精加工工序,通常研磨余量控制在0.005~0.03 mm比较适宜。

想一想

研磨为什么能使工件的尺寸精度、形位精度提高?

(2)研磨工具和材料

1)研磨工具

研磨工具(研具)是用于放置研磨剂,并在研磨过程中决定工件表面几何形状的标准工具。

①研具材料及其应用。研具材料应满足如下技术要求:材料的组织要细致均匀;要有很高的耐磨性和稳定性;要有较好的嵌存磨料的性能;工作面硬度应比工件表面的硬度稍软。因此,须合理选择研具材料。常用的研具材料的种类、特点及应用见表5.5。

表5.5 常用的研具材料的种类、主要性能及用途

②研具的类型

a.研磨平板。主要用来研磨平面,如研磨块规、精密量具的平面等。有时也可用来对外圆柱或外圆锥形工件进行抛光加工。它分为光滑和有槽的两种,如图5.24所示。有槽的用于粗研,研磨时易于将工件压平,可防止将研磨面磨成凸弧面;精研则应在光滑的平板上进行。

图5.24 研磨平板

b.圆柱形或圆锥形研具。圆柱形和圆锥形研具可分为固定式(如图5.25所示)和可调式(如图5.26所示)两种。根据被研磨工件的几何形状,又可分为外圆研具和内孔研具。

图5.25 固定式圆柱和圆锥形研具

图5.26 可调式圆柱和圆锥形研具

圆柱形和圆锥形研具主要用于研磨工件的内外圆柱面和内外圆锥面。

c.异形研具(特殊研具)。异形研具(如图5.27所示)是根据工件被研磨面的几何形状而专门设计制造的一种特殊研具。

为降低加工成本,对异形几何形状表面工件的研磨,有时采用各种形状的油石作为研具。

图5.27 异形研具

2)研磨剂

是由磨料、研磨液及辅助材料混合而成的混合剂。

①磨料。

a.磨料在研磨中起切削作用,研磨的工作效率、工件精度和表面粗糙度,都与磨料有密切的关系。常用的磨料有三大类,见表5.6。

表5.6 磨料的种类、特征及用途

续表

b.研磨粉的粒度。磨料的粗细程度称为粒度。粒度用F加数字表示,粒度号越大,磨粒就越细。研磨粉粒度及应用见表5.7。

表5.7 研磨粉的粒度及应用

②研磨液。研磨液在研磨中起调和磨料、冷却和润滑的作用。研磨液分固态和液态两种,有些研磨液能与磨料等发生化学反应,用以加速研磨过程。研磨液的种类及作用见表5.8。

表5.8 研磨液的种类及作用

想一想

1.研磨工具工作面硬度为什么比工件表面的硬度稍差?

2.如何根据研磨加工要求选用研磨磨料?

(3)研磨方法

研磨方法有手工研磨和机械研磨两种。手工研磨通常用于单件小批量研磨,而大批量的工件研磨一般采用机械研磨。研磨前应对工件进行修钝锐边、消除剩磁、检验预加工质量以及清洁杂物等准备工作。

1)平面研磨方法

手工研磨平面一般选用平板,粗研时选用有槽的平板,如图5.28(a)所示。半精研或精研选用光滑平板,如图5.28(b)所示。研磨V形面应选用整体式的V形研具,如图5.28(c)所示。

图5.28 平面研磨研具

①一般平面的研磨。在平板表面均匀地涂上适量的研磨剂,再放上工件,对其做螺旋式(图5.29(a)、“8”字形(图5.29(b)、摆动直线形(图5.29(c)、直线形(图5.29(d)等轨迹的运动。

研磨过程中,边研磨边适量添加研磨剂,均匀涂在平板上,以增加润滑。同时,要选用适当的研磨速度并对工件施加一定压力;手工粗研时,往复速度40~60次/min,压力0.1~0.2 MPa;精研时,往复速度20~40次/min,压力0.01~0.05 MPa。同时,要注意使用平板的整个面积,以防止平板局部凹陷。

图5.29 Q平面研磨方法

②狭窄平面的研磨。研磨狭窄平面时,应采用直线运动轨迹,如图5.30(a)所示,研磨时,要选用一个条形基准块,将工件紧贴基准块的垂直面一起研磨,研磨往复速度和压力与一般平面研磨相近。当接近加工要求时,可不再涂研磨剂。为了获得较细的表面粗糙度,最后可用脱脂棉浸煤油,把剩余磨料擦净,进行一次短时间的半干研磨。

如工件数量较多,则应采用C形夹头,将若干个工件夹在一起研磨,如图5.30(b)所示。如工件较薄,可采用将工件嵌入木块中进行研磨,如图5.31所示。

③V形面的研磨。先选择工件的一个侧平面,按平面研磨方法将该平面研磨平直后作为测量基准,然后再将工件固定不动进行研磨,如图5.32所示。

图5.30 狭窄平面的研磨

图5.31 较薄工件的研磨

图5.32 V形面的研磨

2)圆柱面和圆锥面的研磨

进行圆柱面和圆锥面的研磨时,固定式研具的外径或内孔尺寸需按工件的几何精度制作,对工件每一种规格的直径的研磨需备有2~3种研具。若要求比较高的孔,每组研具常达5种之多(如粗研1种、半精研2种,精研2种)。每组研具的直径可参考表5.9。

表5.9 整体式研具的直径差

①手工研磨。手工研磨工件内孔时,将研磨剂均匀涂在研具表面,工件固定不动,用手转动研具,同时做轴向往复运动,如图5.33(a)所示。

手工研磨工件外圆时,将研磨剂均匀地涂在工件被研表面,研具固定不动,用手转动工件,使其作往复运动,如图5.33(b)所示。

②机械配合手工研磨。研磨时,需配备机械设备。如图5.34所示,为一简易研磨机床结构图,也可用普通机床代替。

在研磨工件的外圆时,将研磨剂均匀地涂在外圆表面。通常采用工件转动,手拿研具套在工件上,施力做轴向往复运动,并稍做圆弧摆动,如图5.35所示。当研磨内孔时,则将研磨剂均匀地涂在研具外表面,而采用研具转动,工件套在研具上,使工件做轴向往复运动,同时稍做圆弧摆动。

图5.33 圆柱面和圆锥面的研磨

图5.34 简易研磨机床结构图

图5.35 机械配合手工研磨

研磨时,工件(或研具)的转动速度与直径大小有关,直径大,转速慢,反之,转速快。通常直径小于φ50 mm时,取100 r/min;直径大于φ80 mm时,取50 r/min。轴向往复速度应与转速协调,以条纹与回转轴线呈45°~60°交叉时为宜,如图5.36所示。

图5.36 研磨速度

想一想

在研磨过程中,研磨轨迹是有规律好还是没有规律好?为什么?

5.2.4 工件研磨加工工艺及评分标准

(1)准备工作

①仔细对照加工图纸和坯件,检查研磨坯件各部分尺寸余量及位置公差,对研磨加工顺序及余量做到心中有数。

②准备好所需的研具及研磨液等研磨材料和工具。

③清理研磨平台,清洁研磨坯件,去除坯件上的油污、毛刺和杂质。

(2)研磨加工工艺

①先研磨A面,选用粒度号为100~280的磨料进行粗研,消除刮削痕迹,再选用W40~W20研磨粉进行研磨,达到平面度小于0.005 mm,Ra≤0.4 μm。

②研磨D面,方法同上。使其与A面的垂直度达到0.01 mm,平面度小于0.005 mm, Ra≤0.4 mm。

③研磨C面,方法同上,达到图样要求。

④研磨90°V形面,采用直线研磨的方法,达到图样要求。

⑤研磨120°V形面,方法同④。

⑥用煤油清洗干净工件,最后做全面的精度检查。

注意事项

1.研磨前应仔细清理坯件,去掉毛刺和表面的杂质。

2.认真检查坯件的研磨余量。

3.正确选择研磨剂,研磨时研磨剂要涂抹均匀。

4.合理选择研磨工艺方法。

(3)评分标准

表5.10为研磨评分标准。

表5.10 研磨评分标准

(4)研磨时常见的废品形式及产生原因

表5.11为研磨时常见的废品形式及产生原因。

表5.11 研磨时常见的废品形式及产生原因

想一想

1.研磨时工件表面粗糙度值较高的原因是什么?

2.研磨时工件孔圆柱度超标的原因有哪些?

●自我总结与点评

1.进行自评:从安全文明生产要求、操作规范及工艺方法方面进行自我评分。

2.实训课题结束,清理工、量具,并做好保养,工位的保洁工作。

●思考练习题

1.研磨在钳工加工中的应用?

2.研磨剂的作用及组成?

3.常用的研磨方法有哪些?

●思考练习题

按照图5.1进行研磨加工技能训练。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。