任务2 常用合金的铸造性能

一、合金的铸造性能

合金在熔炼、充填铸型和冷却凝固过程中所表现出来的一系列工艺性能,称为合金的铸造性能。合金的铸造性能主要包括流动性、收缩性、吸气性和偏析等。合金的铸造性能是保证铸件质量的重要因素,也是衡量各种铸造合金优劣的重要标志。

1.流动性

流动性为熔融金属的流动能力。流动性好的合金熔液,有利于充满型腔,获得轮廓完整清晰的铸件,同时还能使合金液中的夹杂物和气泡上浮,有利于填补缩孔,获得健全的铸件。

流动性的好坏,通常用螺旋试样测定,如图10-5所示。常用铸件合金的流动性如表10-3所示。

图10-5 螺旋线流动性试样

由表10-3的数值可看出,铸铁和硅黄铜的流动性最好,铝硅合金次之,铸钢最差。流动性的高低不仅因合金种类不同而异,而且与合金的化学成分和铸造工艺条件有关。

(1)化学成分的影响。化学成分对流动性的影响,由合金的结晶特点所决定,结晶范围越宽,树枝状的初晶就越发达,因而对金属液的流动阻力大,流动性就越差;结晶温度越低,合金在液态下的停留时间越长,流动性就越好。从图10-6所示铅锡合金的流动性与化学成分的关系可见,共晶合金的流动性最好,亚共晶、过共晶合金离共晶点越近,流动性越好;纯金属的流动性较好,但熔点比共晶温度高,因此纯金属的流动性比共晶合金稍差一些。

表10-3 常用铸造合金的流动性

图10-6 Pb-Sn合金的流动性与凝固范围的关系

(2)工艺条件的影响。凡能减少型腔内金属液的流动阻力,延长凝固时间的因素,都能提高合金的流动性。

浇注温度较高,显然能延长合金液的凝固时间,并降低合金液的黏度,有利于夹杂物的上浮或熔解,减少内摩擦。因此,适当提高浇注温度是提高合金流动性的有效措施,但浇注温度过高,又会增加合金液的氧化、吸气和收缩,产生其他不良后果。

铸型导热能力差,吸收热量的能力小,则合金保持液态的时间长,有利于提高流动性。铸型型腔和浇注系统对合金液流动阻力小,造成合金静压力大的因素都能提高合金液的流动速度,使流动性增强。

2.收缩性

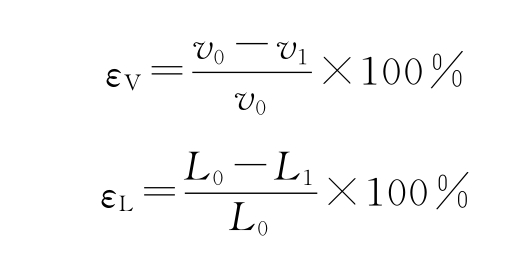

铸件在凝固和冷却过程中,其体积和尺寸缩小的现象称为收缩。通常用体积和尺寸的相对收缩量,即体积收缩率和线收缩率表示金属的收缩特性,其计算公式为

式中:v0、v1——合金在t0、t1时的体积,单位为cm3;

L0、L1——合金在t0、t1时的长度,单位为cm。

合金从浇注温度冷却到室温要经历三个相互联系的收缩阶段,即液态收缩、凝固收缩和固态收缩。合金的液态收缩和凝固收缩,主要表现为合金体积的收缩,它是铸件产生缩孔、缩松等缺陷的基本原因。合金的固态收缩,主要表现为铸件外形尺寸的缩小,它是铸件产生内应力、变形和裂纹的主要原因。

铸件收缩率的大小主要取决于合金种类、化学成分、浇注温度、铸件结构和铸件条件等。几种铸造合金的体积收缩率和线收缩率分别如表10-4、表10-5所示。

表10-4 几种铸造合金的体积收缩率

表10-5 几种常用铸造合金的线收缩率

(1)缩孔。缩孔的形成过程(见图10-7)。当液态金属浇满铸型后〔见图10-7(a)〕,由于铸件表面冷却快,先凝固成一层封闭的硬壳〔见图10-7(b)〕。温度逐渐下降,硬壳内的金属因不断凝固收缩而液面下降〔见图10-7(c)〕,液态金属全部凝固后,便在铸件上部形成缩孔〔见图10-7(d)〕。

图10-7 缩孔的形成过程

缩孔可分为集中缩孔和分散缩孔两大类。一般所说的缩孔,是指容积较大的集中孔洞,而把分散的小缩孔称为缩松。缩孔的大小及分布与合金的成分有关,图10-8所反映的是合金成分与合金状态图、缩孔及缩松之间的关系。在一固定温度下凝固的纯金属和共晶合金,主要产生缩孔,对于结晶范围大的合金,由于凝固在铸件截面较大区域内同时产生,先结晶的树枝晶相互交错,将液态金属分割成许多小而分散的封闭区,使封闭区内凝固收缩体积得不到金属液补充,因而形成许多分散的小缩孔,即缩松。

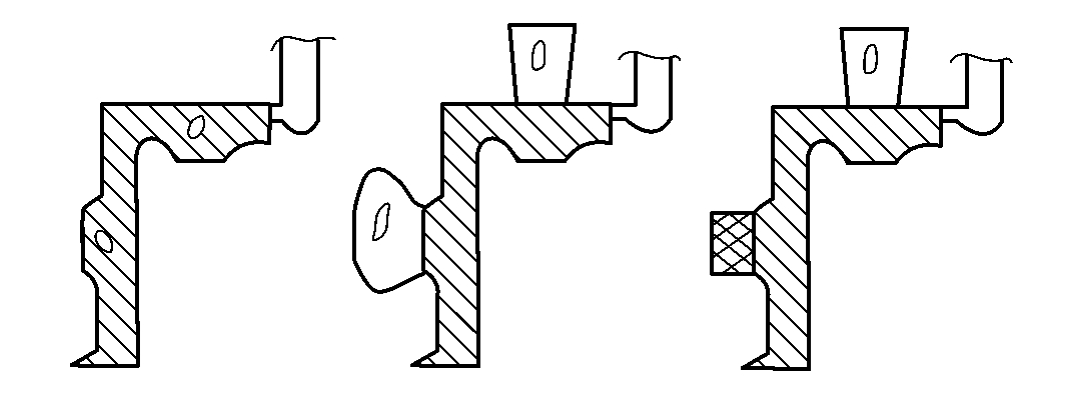

防止铸件中产生缩孔的有效方法,即在铸件的热节处(后截面处)设置适当的补缩冒口,补缩冒口的直径应大于热节直径,以保证冒口里的合金溶液最后凝固。同时,铸件各部分应符合顺序凝固原则,即凝固由远而近向冒口方向发展,使缩孔转移到冒口中去。另外,使用冷铁以控制铸件的凝固顺序和节省冒口,也是一条有效的措施,冒口和冷铁的使用情况如图10-9所示。

图10-8 合金成分与合金状态图、缩孔及缩松的关系

图10-9 冒口及冷铁的作用

(2)铸造内应力。铸件在凝固以后的继续冷却过程中,产生固态收缩使其尺寸减小,若收缩受阻,便在铸件中产生内应力,铸件内应力可分为收缩应力、热应力和相变应力三种。

收缩应力是铸件冷却收缩时,受到铸型和型芯等阻碍而引起的应力。收缩应力是一种暂时性应力,铸件一旦取出,消除机械阻碍作用,应力便自行消失。但若应力过大,超过合金此时的高温强度,将造成铸件开裂——热裂。提高铸型和型芯的退让性,可避免或减少铸件产生收缩应力。

热应力是铸件各部分冷却收缩不一致而形成的内应力。这种应力开箱后直到室温仍保持在铸件内部,是一种残留内应力,它是造成铸件变形和冷裂的主要原因。预防热应力的基本途径是尽量减少铸件各部分的温差,使其均匀地冷却。因此,设计铸件的壁厚要尽量均匀一致,并在铸造工艺上,采用同时凝固原则。

此外,在冷却过程中,铸件如有固态下的相变,若相变的时间和程度不一致,也将产生内应力,即相变应力。

3.吸气性

金属在液态时,溶解(吸收)气体的能力称为吸气性。铸造合金在熔炼和浇注过程中所吸收的气体主要是氢气、氧气、氮气等。

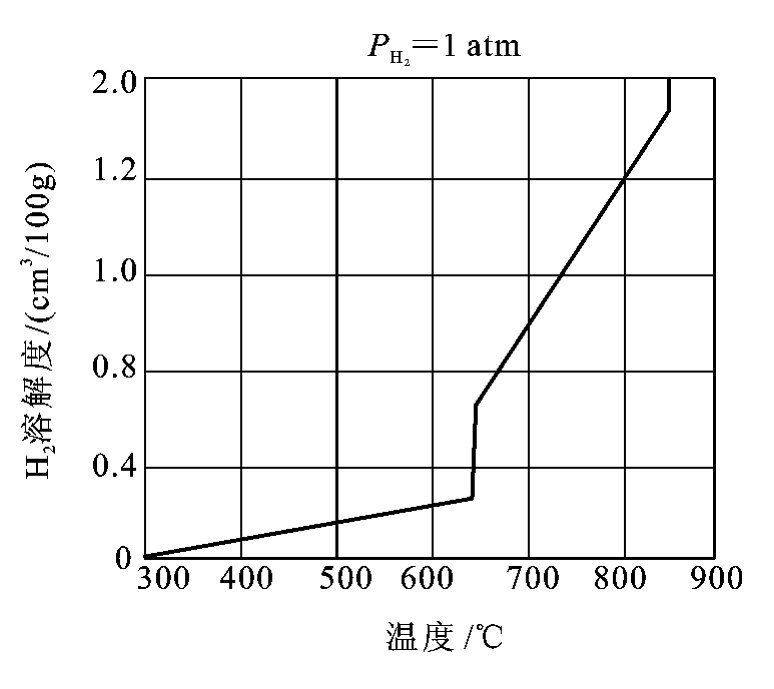

金属液中所吸收的气体,一部分以原子状态溶解其中,其溶解度的大小与合金的温度和压力有关。温度越高,压力越大,其溶解度也越大。氢气在铝中的溶解度如图10-10所示,当金属凝固时,气体在合金液中的溶解度有明显的变化,合金液中将析出气体。在铸件凝固前,若气体来不及从金属液中排出,则形成气孔。金属液中还有一部分气体以化合物的形式存在(如FeO、SiO2、Al2O3等),一方面增加了金属液中的夹杂物,另一方面,FeO、SiO2等还会跟碳反应析出CO,更增加了产生气孔的可能性。

图10-10 氢气在纯铝中的溶解度

气孔不仅影响铸件的气密性,减小铸件的有效承载面积,而且气孔处易引起应力集中,常成为零件断裂的裂纹源。为防止铸件中产生气孔,可采取以下措施。

(1)减少合金的吸气量。熔炼前烘干炉料和工具,适当缩短熔炼时间,在覆盖剂下或真空炉中熔炼合金等,均有利于减少合金的吸气。

(2)加热除气。在金属液中制造大量不溶入金属的气泡,使金属液中溶解的气体原子向气泡中扩散,并随气泡上升而带出液面。如向熔化后的铝液底部吹入氮气,氮气气泡在上浮过程中可带走铝液中的氢气等气体。

(3)阻止气体析出。在生产中采取快速冷却和压力下结晶,均可抑制气体的析出,以防止气孔的形成。如金属型或压力铸造生产铝合金铸件,可有效地减少铸件中的气孔。

二、铸造合金的铸造特点

铸造合金分为铸铁、铸钢和铸造非铁合金等三种。铸铁在前面已有介绍,这里主要讨论铸钢和铸造非铁合金的铸造性能及工艺特点。

1.铸钢

铸钢与铸铁相比,钢的铸造性能较差。钢的流动性较低,熔点高,因而易氧化吸气,产生氧化夹渣和气孔。线收缩和体收缩较大,容易产生缩孔和缩松。浇注温度高,易产生黏砂缺陷。这些性能决定了铸钢的铸造工艺有如下要求。

(1)造型材料。由于钢的熔点高,要求造型材料有更好的耐火性,故原砂中SiO2的含量应低于96%,砂粒应大而均匀。在型腔表面还需涂一层以石英粉为材料的耐火材料。由于钢的收缩较大,应在造型材料中加入一些木屑,以提高其退让性。对于中、大型的铸钢件,为防止产生大量气孔,可将铸型烘干,采用干型铸造。

(2)浇注系统。由于铸钢的流动性较差,易氧化,要求快速浇注,液流平稳。一般采用大尺寸的底注式浇注系统。为避免缩孔、缩松的产生,铸钢件大多采用顺序凝固原则,并设置较大的冒口进行补缩。

(3)熔炼及浇注。铸钢常用电弧炉来熔炼,质量要求高的还要用感应电炉来熔炼。为了提高钢液的流动性,铸钢的浇注温度应比熔点高100~150℃(为1 550~1 600℃)。但也不宜过高,否则将使收缩、裂纹、偏析等倾向增加。

2.铸造非铁合金

(1)铝合金。铝合金的熔点低,具有良好的流动性,但在高温下极易氧化和吸气。氧化形成Al2O3的密度较铝液大,易混入铝液中成为夹杂物。铝液很容易吸收氢气,当在冷却过程中,因溶解度降低而以气泡析出时,会在铸件内形成许多小针孔。

为防止氧化和吸气,在熔炼时,可向坩埚内加入KCl、NaCl等盐类物质做熔剂,将溶液覆盖起来,使之与炉气隔离,并尽量缩短熔炼时间,预热炉料和工具,加强精炼去气。精炼去气方法很多,例如在铝液内加入六氯乙烷(C2Cl6)将发生以下反应

![]()

四氯乙烯(C2Cl4)与三氯化铝(AlCl3)的沸点分别为121℃和183℃,因而在铝液中呈气态。当这两种气泡上浮时,将铝液中溶解的气体和Al2O3带出液面而除去。

另外,采用金属型压铸或低压铸造,浇注系统具备的挡渣和去气能力,以及快速平稳地充填型腔,也有利于减少铝合金中的氧化夹杂物和气体。

(2)铜合金。铜合金在熔炼过程中也有严重的氧化和吸气倾向。解决铜合金的氧化和吸气与铝合金有所不同。为防止氧化,在普通铸造车间大都采用坩埚炉来熔化铜,使金属料不与火焰直接接触,并加入玻璃或硼砂做熔剂,覆盖在铜液上进行熔炼。除此之外,还要加入总量为0.3%~0.6%液体总量的磷铜,进行脱氧和精炼,其反应为

![]()

P2O5不溶于铜液,一部分以气体逸出,另一部分还可能与铜液中难溶的Al2O3、SiO2等夹杂物,形成液态复合化合物,易于聚集上浮到液面而除去,起到一定的精炼作用。黄铜中的锌本身就是良好的脱氧剂,所以,熔炼黄铜时不需要另加磷铜脱氧。

铜液中吸入的气体主要是氢气。它在铜液中的溶解情况与铝液中相似。去除氢气,可采用吹氮法。把氮气干燥后,用管子通入熔炼好的铜液中,吹入一定量氮气。因氮气与铜液不发生反应,氮气气泡上浮而把溶入的氢气带走。

铜合金的熔点低,流动性好,为获得表面光洁的铸件,可采用细砂造型。

多数的铜合金,尤其是铝青铜收缩较大。为此,要安置冒口和冷铁,使之顺序凝固以防止缩孔。为使金属液能平稳、快速地引入型腔,以避免氧化,多采用金属液从铸件底部引入的底注开放式浇注系统,并常设有滤渣网或集渣包,内浇口为喇叭状。图10-11所示的是铸铜齿轮的牛角式浇注系统。

图10-11 铸铜齿轮浇注系统

1—冷铁;2—冒口;3—铸件;4—集渣筒;5—直浇口;6—牛角形内浇口

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。