任务1 金属材料的力学性能

一、强度

强度是指金属材料在外力作用下抵抗永久变形和断裂的能力。拉伸试验是测定强度最常用的方法。

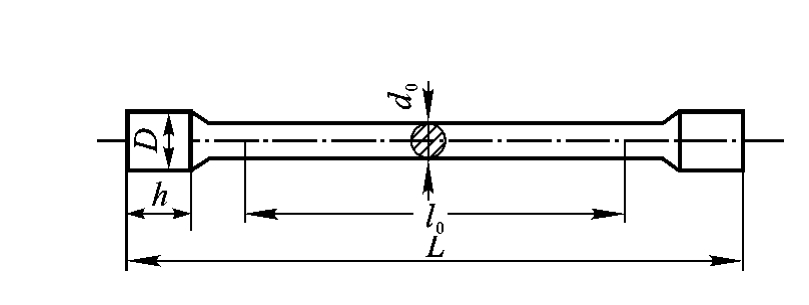

拉伸试验中要预先把被测定的金属材料制成一定尺寸的试样(常用的截面是圆形的),如图1-1所示。根据国家标准GB/T 228.1—2010的规定,试样分为长试样(l0=10d0)和短试样(l0=5d0)两种。

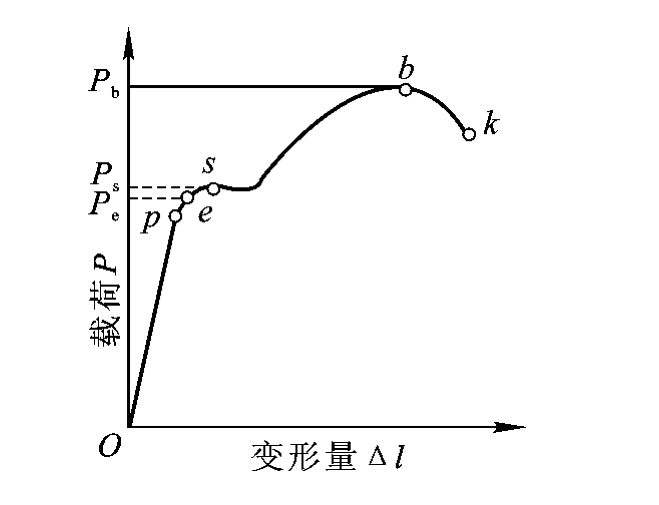

把标准试样装在拉伸试验机上,缓慢增加拉伸载荷,可获得试样变形直到断裂的曲线,即拉伸曲线,如图1-2所示。图1-2中,在e点以前,若卸去载荷,试样即可恢复原状,而e点的载荷是试样不产生永久变形时所能承受的最大载荷。Op段是直线,表示载荷与伸长量成正比关系。当载荷超过Pe时,试样载荷卸除后仍有极少量的永久变形被保留下来;当载荷超过PS时,试样发生屈服现象,即载荷不增加,试样继续伸长。当屈服现象停止后,要继续增加载荷,试样才会继续伸长,当载荷超过拉伸曲线上的最大值Pb后,发生“颈缩”现象,即试样不再是均匀变形而是出现局部直径变细的现象,最后,试样在k点断裂。

图1-1 标准拉伸试样

图1-2 退火低碳钢的拉伸曲线

单位面积上承受的载荷称为应力,用符号σ表示,即

![]()

式中:P——载荷,单位为N;

A0——试样的原始横截面面积,单位为mm2;

σ——应力,单位为MPa。

屈服强度(即屈服点)是材料开始发生屈服现象时的应力,用符号σs表示,工程上用来表示材料抵抗微量塑性变形的抗力。

![]()

式中:Ps——试样在屈服时的载荷,单位为N;

A0——试样的原始横截面面积,单位为mm2。

屈服强度是评定材料质量的重要力学性能指标。许多机器零件在使用中是不允许发生永久变形的,例如,汽缸螺栓发生塑性变形后,就会使汽缸漏气。

抗拉强度(即强度极限)是试样被拉断前所能承受最大载荷时的应力,用符号σb表示。

![]()

式中:Pb——试样在断裂前的最大载荷,单位为N;

A0——试样的原始横截面面积,单位为mm2。

抗拉强度的物理意义是反映材料最大均匀变形时的应力。

工程上把屈服强度与抗拉强度的比值称为屈强比(σs/σb)。材料不同,屈强比也不同,例如,碳素结构钢的屈强比约为0.6,普通低合金钢的屈强比为0.65~0.75,合金结构钢的屈强比约为0.85。屈强比越小,工程构件的可靠性就越强,一旦超载也不会马上断裂,但屈强比过小的材料的利用率太低。

刚度是材料抵抗弹性变形的能力,衡量刚度大小的指标是弹性模量,用E来表示。弹性模量是材料在弹性变形范围内,应力与应变(即试样的相对伸长量Δl/l0)的比值,即

![]()

式中:σ——在弹性范围内的应力,单位为MPa;

ε弹——在弹性范围内的应变。

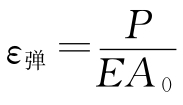

由于σ=P/A0,可得 。由此可知,在相同载荷作用下,材料的弹性模量越大,材料的刚度就越大。必须指出:材料的弹性模量与材料原子间的结合力有关,常用的强化手段,如热处理、冷压力加工等不能改变其弹性模量,要提高刚度,可以增大原始横截面面积A0或更换弹性模量E更高的材料。

。由此可知,在相同载荷作用下,材料的弹性模量越大,材料的刚度就越大。必须指出:材料的弹性模量与材料原子间的结合力有关,常用的强化手段,如热处理、冷压力加工等不能改变其弹性模量,要提高刚度,可以增大原始横截面面积A0或更换弹性模量E更高的材料。

二、塑性

塑性是材料在断裂前发生永久变形的能力。常用的塑性指标有伸长率和断面收缩率两种,分别用符号δ和ψ表示。

![]()

式中:l1——试样拉断后的长度,单位为mm;

A1——试样拉断处的截面面积,单位为mm2。

伸长率表示试样拉断时的相对伸长量,断面收缩率表示试样拉断时截面的相对收缩量,两者都是无量纲数。材料的塑性越好,δ和ψ就越大。材料塑性指标反映了它的压力加工性能。

断面收缩率与试样长度无关,更接近于真实应变,比伸长率更能代表金属的塑性。

三、硬度

硬度是衡量金属材料软硬程度的一项性能指标,是指金属材料抵抗局部变形,特别是塑性变形、压痕或划痕的能力,是一个综合的物理量。通常,材料的硬度越高,耐磨性就越好,故常将硬度值作为衡量材料耐磨性的重要指标之一。

常用的硬度测试方法有布氏硬度(HBS或HBW)、洛氏硬度(HRA、HRB、HRC等)和维氏硬度(HV)等。

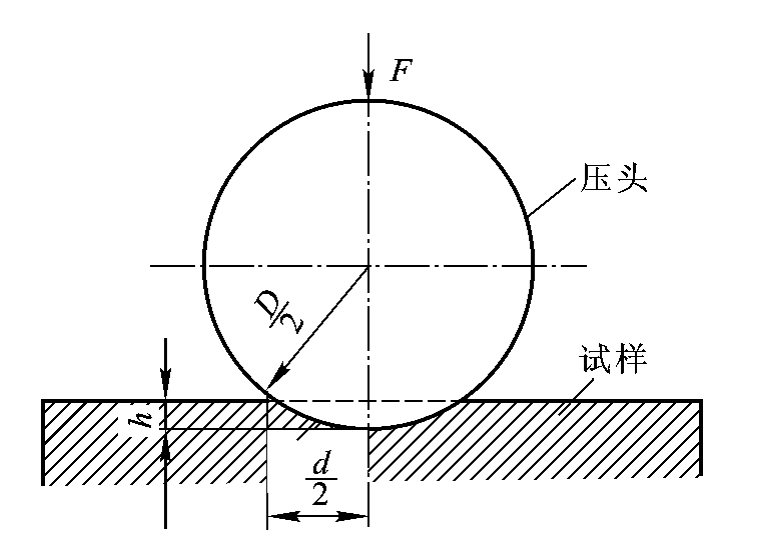

图1-3 布氏硬度试验原理

1.布氏硬度

布氏硬度的试验原理是用一定直径D的淬火钢球或硬质合金球,以相应的试验力压入试样表面,保持规定的时间后,去除试验力,测量试样表面的压痕直径d,然后,根据压痕直径d计算其硬度值,如图1-3所示。布氏硬度是指球面压痕单位表面积上所承受的平均压力表示的硬度值。选择淬火钢球压头时,用符号HBS表示其硬度;选择硬质合金球压头时,用符号HBW表示其硬度。布氏硬度值可用下式进行计算,即

![]()

式中:F——试验力,单位为N;

D——压头直径,单位为mm;

d——压痕直径,单位为mm。

式中只有d是变量,因此,试验时只要测出压痕直径,即可通过计算或查布氏硬度表得出HBS(HBW)值。布氏硬度计算值一般都不标出单位,只写明硬度的数值。

由于金属材料的种类不同,工件厚薄各异,在进行布氏硬度试验时,压头直径、试验力和保持时间应根据被测金属种类和厚度进行正确选择。

150HBS 10/1 000/30表示直径为10mm的淬火钢球,在9.807kN试验力作用下,保持30s测得的布氏硬度值为150HBS;500HBW 5/750表示用直径为5mm的硬质合金球,在7.355kN试验力作用下保持10~15s测得的布氏硬度值为500HBW,一般试验力保持时间为10~15s时不标明。

布氏硬度的特点:测得的硬度值比较准确,数据重复性强,但因压头直径大,材料表面压痕大,不宜测定太小或太薄的试样及成品样。布氏硬度试验常用来测定原材料、半成品及性能不均匀的材料硬度。

2.洛氏硬度

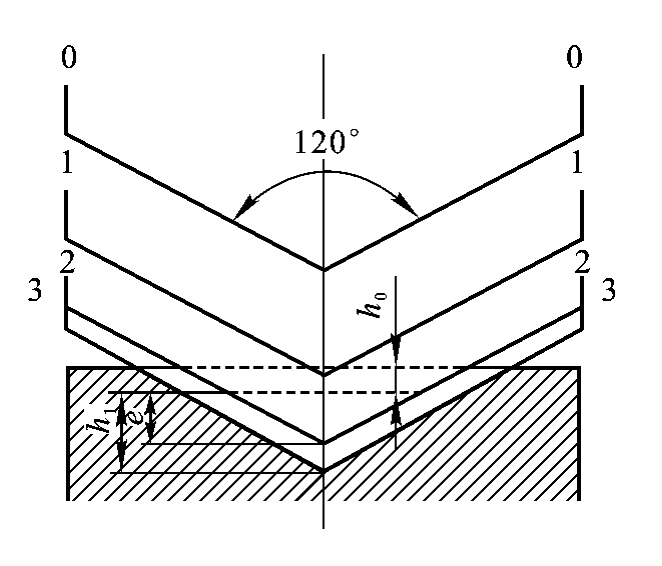

洛氏硬度试验原理是以锥角为120°的金刚石圆锥体或直径为1.588mm的淬火钢球压入试样表面,然后根据压痕来计算硬度值。洛氏硬度试验原理如图1-4所示。试验时,先加初试验力,然后加主试验力,压入试样表面后,去除主试验力,在保留初试验力的情况下,根据试样残余压痕深度增量来衡量试样的硬度大小。

在图1-4中,0-0位置为金刚石压头还没有与试样接触时的原始位置。首先加上初试验力F0,使压头压入试样中,深度为h0,处于图中1-1位置。其次加上主试验力F1,使压头又压入试样的深度为h1,处于图中2-2位置。最后去除主试验力F1,保持初试验力F0,压头因材料的弹性恢复在图中3-3位置。图中所示e值称为残余压痕深度增量,对于洛氏硬度试验,e为0.002mm。标尺刻度满量程k与e值之差,称为洛氏硬度值,分为A、B、C三个标尺。其公式为

图1-4 洛氏硬度试验原理

![]()

式中:压痕深度的单位为mm。

对于用金刚石圆锥压头进行的试验,其标尺刻度量程为100,洛氏硬度值为(100-e)HR。

对于用淬火钢球压头进行的试验,其标尺刻度量程为130,洛氏硬度值为(130-e)HR。

洛氏硬度的标注方法根据试验时选用的压头类型和试验力大小的不同,分别采用不同的标尺进行标注。GB/T 230—2004规定,硬度数值写在符号的前面,HR后面写使用的标尺,如50HRC表示“C”标尺测定的洛氏硬度值为50。

洛氏硬度试验是生产中广泛应用的一种硬度试验方法。其优点包括:硬度试验压痕很小,对试样表面损伤小,常用来直接检验成品或半成品的硬度;可测量高硬度薄层和深层的材料;试验操作简便,可以直接从试验机上显示出硬度值,省去了烦琐的测量、计算和查表工作。由于压痕小,洛氏硬度值的准确性不如布氏硬度值,数据重复性差。因此,在测试洛氏硬度时,要选取不同位置的三点测出硬度值,再计算平均值作为被测材料的硬度值。

3.维氏硬度

布氏硬度试验不适合测定硬度较高的材料。洛氏硬度试验虽可用来测定各种金属材料的硬度,但由于采用了不同的压头、总试验力和标尺,其硬度值之间彼此没有联系,也不能直接互相换算。为了对各种金属材料从软到硬进行连续的硬度标定,人们制定了维氏硬度试验法。

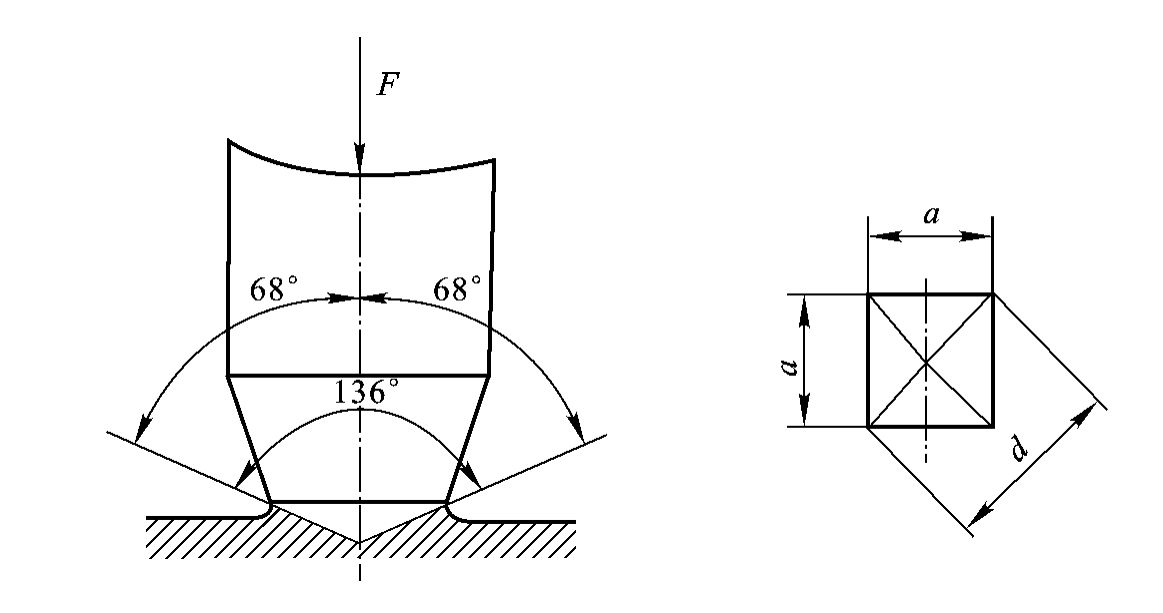

维氏硬度的试验原理如图1-5所示。它与布氏硬度试验原理相似。将夹角为136°的正四棱锥体金刚石做成压头,试验时,在规定的试验力F(49.03~980.7N)作用下,压入试样表面,一定时间后去除试验力,则试样表面上会出现一个四方锥的压痕,测量压痕两对角线d的平均长度,可计算出其硬度值。维氏硬度是用正四棱锥压痕单位表面积上承受的平均压力表示的硬度值,用符号HV表示,计算公式为

![]()

式中:F——试验力,单位为N;

d——压痕两条对角线长度的算术平均值,单位为mm。

图1-5 维氏硬度试验原理

试验时,用测微计测出压痕对角线的长度,算出两对角线的长度平均值后,查GB/T 4340.1—2009附表就可得出维氏硬度值。

维氏硬度的测量范围在5~1 000HV。标注方法与布氏硬度的相同。

640HV 30表示用294.2N的试验力,保持10~15s测定的维氏硬度值为640HV;

640HV 30/20表示用294.2N的试验力,保持20s测定的维氏硬度值为640HV。

维氏硬度实用范围广泛,从很软到很硬的材料都可以测量,尤其适用于零件表面层硬度的测量,其测量结果精确可靠。但测取维氏硬度时,需要测量对角线长度,然后计算或查表,而且进行维氏硬度的测量时,对试样表面的质量要求高,测量效率较低,因此,维氏硬度没有洛氏硬度使用方便。但维氏硬度不存在压头变形的问题,压痕轮廓清晰,采用对角线长度计量,精确可靠,硬度值误差较小。

四、韧性

金属抵抗冲击载荷作用而不被破坏的能力称为韧性。一般说来,在冲击载荷作用下,材料的强度提高,塑性下降,脆性增大。

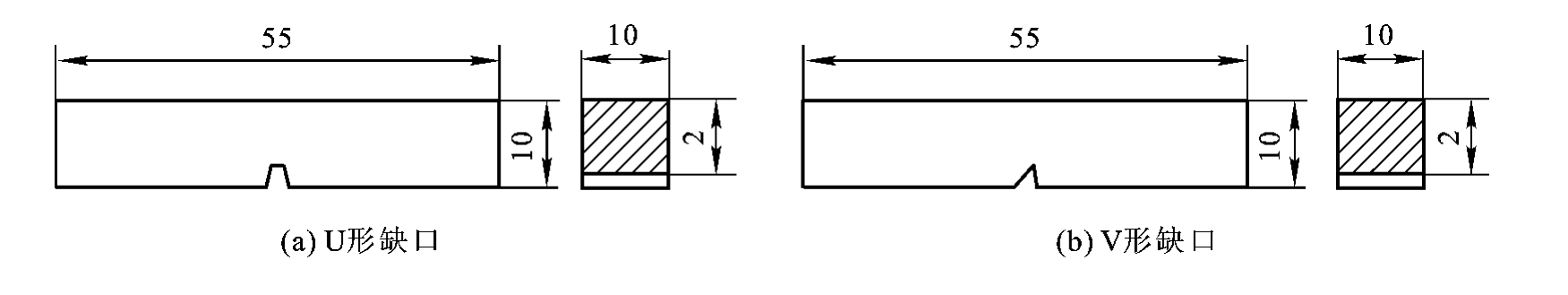

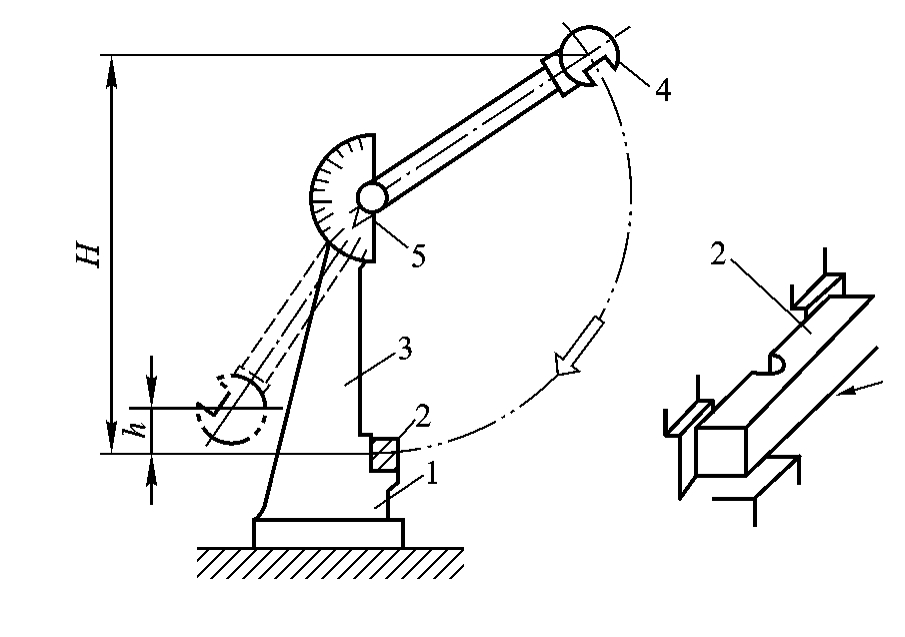

目前,测量材料韧性最普遍的方法是一次摆锤冲击试验。GB/T229—2007规定,将材料制成带缺口的标准试样,如图1-6所示,放在材料试验机的机座上,使一重量G的摆锤自高度H自由下落,冲断试样后摆锤又升至高度h,如图1-7所示。摆锤冲断试样所失去的能量即为冲击载荷使试样折断所做的功,称为冲击功,用Ak表示,单位为J。用断口处单位面积上所消耗的冲击功的大小来衡量材料的冲击韧性,即

图1-6 冲击试样

![]()

式中:αk——冲击韧性,单位为J/cm2;

A——试样缺口处的截面面积,单位为cm2。

冲击韧性对材料的缺陷很敏感,能较灵敏地反映金属在冶金和热处理等方面的质量问题,是鉴定材料质量和设计选材时不可缺少的性能依据之一。

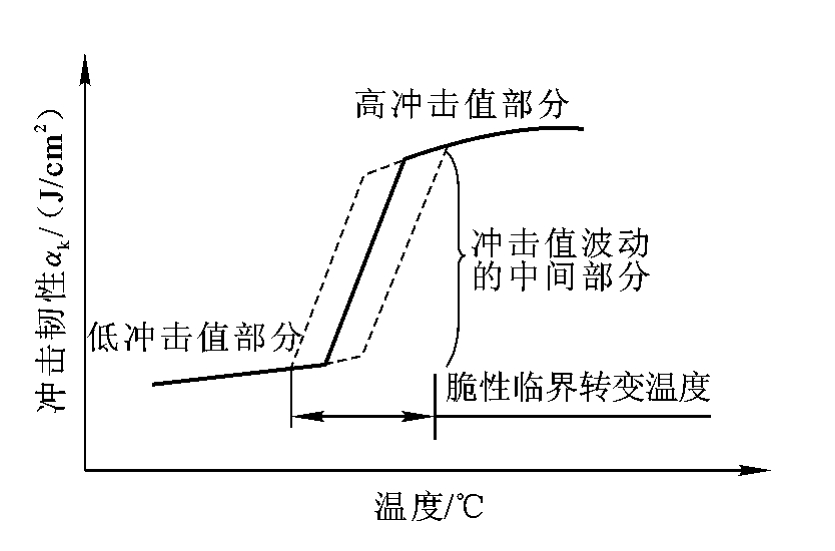

冲击韧性值除与材料的性能有关外,还受试验温度、试样尺寸、缺口形状和加载速度等因素的影响。一般说来,随着试验温度的下降,材料的冲击韧性降低,当降低到某温度范围时,材料冲击韧性显著降低,呈现脆性,如图1-8所示,该温度范围称为脆性临界转变温度。临界转变温度越低,材料的冲击韧性就越好,普通碳钢的临界转变温度为-30~20℃。

图1-7 夏比摆锤冲击试验机原理图

—砧座及支座;2—试样;3—机架;4—摆锤;5—指示装置

图1-8 温度对冲击韧性的影响(小于20℃)

在实际工作时,机械零件很少受一次冲击而破坏,大部分都是承受小能量的多次重复冲击载荷,根据材料的冲击韧性αk来选材就不合适了。研究表明:在能量不太大的情况下,材料承受多次重复冲击的能力,主要取决于强度,而不是冲击韧性值。例如,高碳工具钢的αk为20J/cm2,可代替高级合金钢取得更好的使用效果。

五、疲劳强度

1.疲劳

金属材料在小于σb,甚至低于σs的交变应力作用下发生断裂的现象称为“疲劳”。疲劳破坏是机械零件失效的重要方式之一。

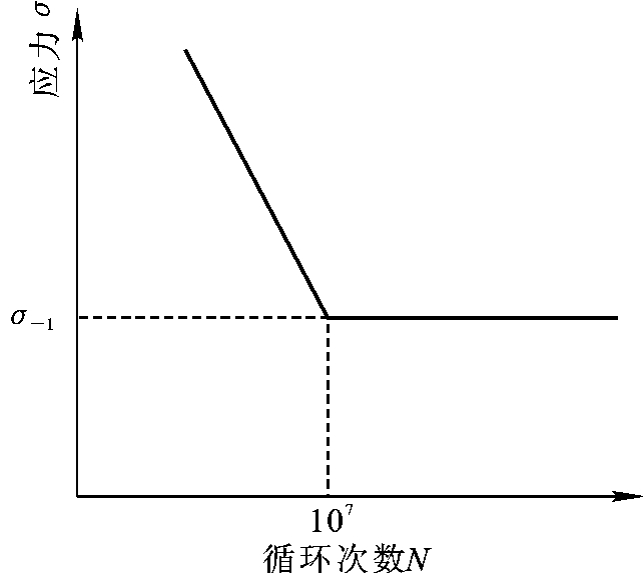

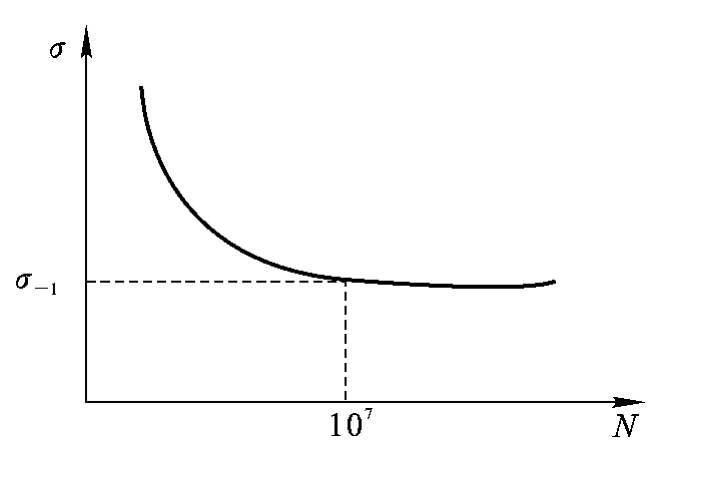

在疲劳试验机上作出的应力σ-循环次数N(通常用对数表示)曲线称疲劳曲线,如图1-9所示。应力减小,试样断裂的应力循环次数就增加,当应力低于某一值时,循环次数达无限次(即出现水平线)也不会使试样断裂,此值就称为疲劳强度(疲劳极限)。当循环应力对称时,疲劳强度用符号σ-1表示。一般钢铁的疲劳试验达107次时,大多会出现水平线。有些材料的疲劳曲线并不会出现上述的水平线,因而要对各种材料规定一个应力循环基数,超过这个基数,就被认为该材料不再发生疲劳破坏,非铁金属和某些超高强度钢的循环基数都被定位在108次。

图1-9 钢铁材料的疲劳曲线

大部分机械零件的破坏都是疲劳破坏。不管是塑性材料还是脆性材料,疲劳断裂都是突然发生的,而且疲劳强度比σb要低得多,因此有较大的危险性。

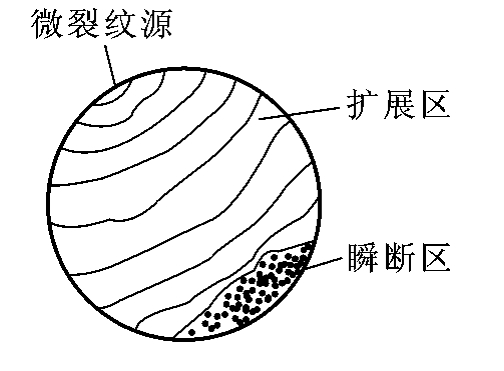

疲劳断裂首先发生在微裂纹源上。机械零件表面存在各种缺陷,如裂纹、刀痕、非金属夹杂物等,以及截面突变处的应力集中均易产生裂纹。机械零件内部的缩松、缩孔等缺陷及某些晶粒的位向关系,使裂纹源也可以在材料的内部产生。随着交变应力循环次数的增加,裂纹不断扩大,最后导致材料断裂,如图1-10所示。

图1-10 疲劳断口示意图

应该指出,材料的力学性能(除硬度)都要制成标准试样,在规定的载荷作用下测得。因此,在手册中查阅材料的力学性能时,必须注意所谓的“尺寸效应”,即按统计规律,材料实际尺寸越大,材料中存在的缺陷就越多,材料的力学性能也随之下降,降低幅度最大的是疲劳强度与韧性,其次是屈服强度。

各种材料有不同的力学性能,其根本原因在于材料具有不同的内部组织。但在不同的外界条件影响下,其性能的变化是很大的,如零件的尺寸大小、加工质量、变形速度、受力状态、环境因素等外界条件会直接影响材料的力学性能,只有对内在因素和外界条件有了全面了解后,才能合理选用材料。

2.疲劳强度

为了防止疲劳断裂,零件设计时不能以σb、σ0.2为依据,必须制定出相应的疲劳抗力指标,疲劳抗力指标是由疲劳试验测得的。金属材料在循环应力作用下能经受无限次循环而不断裂的最大应力值称为金属材料的疲劳强度,即循环次数N无穷大时所对应的最大应力值。在工程实践中,一般是求疲劳极限,即对应于指定的循环基数下的疲劳强度。对于钢铁金属,其循环基数为107,对于非铁金属,其循环基数为108。对称循环应力的疲劳强度用σ-1表示。许多试验结果表明:材料疲劳强度随着抗拉强度的提高而增加,如结构钢,当σb≤1 400MPa时,其疲劳强度σ-1约为抗拉强度的1/2。疲劳断裂是在循环应力作用下,经一定循环次数后发生的。在循环载荷作用下,材料承受一定的循环应力σ和断裂时相应的循环次数N之间的关系可以用曲线来描述,这种曲线称为σ-N曲线,如图1-11所示。

图1-11 σ-N曲线

由于大部分机械零件的损坏是由疲劳造成的,所以,消除或减少疲劳失效,对提高零件的使用寿命有着重要的意义。影响疲劳强度的因素很多,除设计时在结构上注意减轻零件应力集中外,也可通过改善零件表面粗糙度来减少缺口效应,提高疲劳强度。采用表面处理,如高频淬火、表面形变强化(喷丸、滚压、内孔挤压)、化学处理(渗碳、渗氮、液体碳氮共渗)及各种表面强化工艺等都可以改变零件表层的残余应力,从而提高零件的疲劳强度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。