第一章 钣金工实用技术

第一节 钣金工常用金属材料

钣金工是从事金属结构制作的专业工种之一,主要是通过对各种金属材料进行下料、成形、矫正、装配等工序,来完成对产品的制作。因此,对于常见的金属材料的牌号、性能及用途必须有所了解,才能合理地使用材料,并掌握正确的加工方法。

一、钣金工常用薄钢板材质及性能

钣金工较常使用的薄板料有冷轧和热轧低碳钢板、镀锌板、不锈钢板等。

1.低碳钢薄板

低碳钢薄板(Q235)的厚度在0.6~3.2mm之间,有中等的抗拉强度(300~500N/mm2)、较好的塑性和较低的硬度,因此,最适合于承受冲压、弯曲等压力加工,压弯件、压延件常选用这种材料制造。这种材料也最适合于手工操作制造各种钣金零件。这种材料具有很好的可焊性,用电弧焊、气焊、二氧化碳气体保护焊、钎焊及接触焊都可获得良好的焊接质量。焊后无淬火组织,不会变脆。

2.镀锌板

镀锌板指外表有包锌膜的低碳钢板。一种是把钢板浸入浓酸,清洗后随即浸入熔融的锌槽中进行包膜;另一种是利用电镀法将锌镀在钢板表面上。

镀锌薄钢板表面灿烂耀目,其抗蚀寿命取决于锌膜的质量。优质的镀锌板经常与水接触,可耐用5~10年,若一旦经焊接、磨光或其他工艺处理,使锌脱落,便可锈穿。镀锌板主要用于防腐容器,如房屋顶棚、房顶排水管道、茶炉和一些咬口制品。

3.不锈薄钢板

不锈钢是高级合金钢。钢中含有锰、硅、铬、镍和钼等元素,其中以铬和钼含量最多。特殊的不锈钢含有10%~20%的铬和10%~25%的镍。不锈钢板主要用于车身装饰、建筑装饰和一些家用器皿等。

二、常用有色金属及其合金

钣金工常用的有色金属板有:紫铜薄板、黄铜薄板、铝板及铝合金薄板。

1.紫铜薄板

紫铜板也叫纯铜板,塑性好,其伸长率可达50%,抗拉强度较低,约为220N/mm2,这样的特性很适合冷压力加工。由于纯铜的加工硬化现象显著,利用这一特性,可经冷加工来提高它的强度。紫铜板对大气、海水及一些化学药品有良好的耐腐蚀性,但对氧化性的酸溶液抗蚀性较差。紫铜在低温时仍能保持其强度和伸长率。因此,在工业上广泛用于制造电缆、散热器、冷凝器以及热交换器等。紫铜也是国防工业中的重要材料之一。

2.黄铜板

黄铜是铜锌合金,它比纯铜的价格便宜,强度较高,塑性好。黄铜又分为普通黄铜和特殊黄铜。

普通黄铜是铜锌合金,用汉语拼音字母“H”加铜的百分含量表示,有H65、H68、H80、H90、H95五种牌号。

特殊黄铜是在黄铜中加入锡(Sn)、铅(Pb)、铝(Al)、锰(Mn)、铁(Fe)、硅(Si)等不同化学元素后制成的。特殊黄铜牌号用“H”加第二个主添加元素符号及除锌以外的元素含量数字组表示。常用的牌号有HSn62-1、HMn58-2、HPb59-1等。黄铜中加入锡不但提高了强度,并能显著提高其对海水的抗蚀能力和耐磨能力。锰能提高黄铜的工艺性能、强度和耐蚀性。硅能大大提高黄铜的强度。黄铜薄板材料也适合各种压力加工和手工加工制作各种钣金零件。成为机械结构中的重要材料之一。

3.薄铝板

常用的薄铝板有厚为0.5mm、0.6mm、0.8mm、1.0mm、1.2mm、1.5mm六种规格。

铝是银白色的轻金属,比重小(2.7g/cm3),熔点低(660℃),并具有良好的塑性、导电性、导热性和耐蚀性。所以,用铝板可制作耐蚀容器、油箱及家用器皿等。薄铝板具有很好的压延性能,也可以制作成各种形状的拉伸件和压弯件等。由于铝的强度较低(60N/mm2),所以不能用铝板来制造承受很大载荷的零件。

铝的化学性质很活泼,它和氧的亲和力很大,暴露于空气中表面容易形成一层非常致密的氧化膜,能保护下面金属不再继续氧化。所以铝在大气中的耐蚀性很强。

4.铝合金

在铝中加入铜(Cu)、镁(Mg)、锰(Mn)、锌(Zn)、硅(Si)等合金元素,可制成强度高、抗蚀性强、加工性能好的铝合金。按加工特点,铝合金可以分为变形铝合金和铸造铝合金两大类。

(1)变形铝合金,具有良好的塑性,可以在冷态或热态下进行压力加工。

变形铝合金可以分为以下三种。

1)防锈铝合金。如LF2、LF3、LF5、LF10和LF21等。其特点是强度较纯铝略高,塑性、抗蚀性和焊接性良好,可以在冷态下进行压力加工,热处理不能强化。主要用于轧制板材,以制造承受轻负荷的深冲压、焊接零件以及在腐蚀性介质中工作的零件,还用于制造各种生活器具等。

2)硬铝合金。按性质不同,硬铝合金又分为:普通硬铝,如LY1、LY2、LY4、LY10、LY11、LY12等;超硬铝,如LC3、LC4、LC5、LC6等;耐热硬铝,如LY16、LY17等。特点是强度高,在退火状态下具有良好的塑性,焊接性较好,可以在冷态下进行压力加工,热处理可以强化。主要用于轧制板材和型材,以制造承受较高负荷的铆接或焊接零件,如飞机的骨架、蒙皮、翼肋、翼梁等。

3)锻铝合金。按性质不同,锻铝合金又分为:普通锻铝、如LD2、LD5、LD6、LD9、LD10等;耐热锻铝,如LD7、LD8等。它特点是强度高,在退火状态下具有良好的塑性,可以在热态下进行压力加工,热处理可以强化。主要用于制造各种锻件,如内燃机活塞、直升飞机桨叶,航空发动机的压缩机叶片和轮盘等。

(2)铸造铝合金的塑性较低,铸造性能好,广泛用于铸造各种形状复杂的零件,如仪表壳体和油泵壳体等。

铸造铝合金,如ZL11、ZL14、ZL2等;中强度耐热铸铝合金,如ZL401;高强度铸铝合金,如ZL10、ZL13等;高强度耐热铸铝合金,如ZL201、ZL202;高强度耐腐蚀铝合金,如ZL5。

第二节 钣金工常用工具

一、手工操作工具

1.钣金放样时常用量具和工具

(1)常用量具有直尺、卷尺和弯尺(见图1-1)。

1)直尺也称平尺,一般用不锈钢制成。测量范围在2m以下。常用1m和2m平尺。除画直线外,常用于圆滑连接曲线。直尺受热不均或一侧被重物砸击后会变弯。

2)钢卷尺长度分为1m、2m、3m、5m等规格。图1-1(d)为盘尺,长度有30m、50m等。

3)直角尺:由互相垂直的长短两直尺组成,在尺面上标有刻度,用于画垂线或测量制件的表面是否垂直。

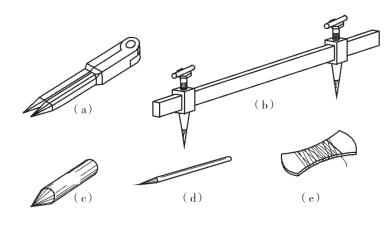

(2)常用工具有画规、地规、样冲、画针、手锤、粉线等(见图1-2)。

图1-1 常用量具

图1-2 常用工具

1)画规:如图1-2(a)所示,也称圆规,用于画较小的圆或圆弧,也可用来截取线段。长度大小不同,一般用于画1m以下直径的圆。

2)地规:如图1-2(b)所示,用途与画规类似,只是用于画较大半径的圆。一般由工人自制。为防止画线时转动,最好用方管制作。焊上螺丝钉,下端最好焊上硬质合金尖,以防磨损。松开锁紧螺钉,即可对其两画脚距离进行调节。

3)样冲:如图1-2(c)所示,是用工具钢制成的,常用废钻头改制。样冲尖部磨成45°~60°的尖角,并淬火硬化。放样时,用样冲来打标记。画圆时可在圆心处打小坑以保证规脚的位置。钻孔时打样冲眼使钻头容易找正。圆筒构件的筒身下料时,用其标注中心线,以备装配时找正。

4)画针:如图1-2(d)所示,一般用碳钢缎制而成,长度约220~300mm,直径为3~6mm,尖端磨成10°~20°。尖端最好用铜焊上硬质合金。磨硬质合金时,一定要轻磨常蘸水,防止合金钢退火。

放样时,可用画针在金属坯料上划线,使用时画针要向外倾斜15°~20°,向划线方向倾斜约45°~75°,以防止画出弧线。

5)粉线:见图1-2(e),多用棉质细线、丝弦缠在粉线轴或胶皮上,用粉笔摩擦在线上打线。丝弦在使用前要用水煮一下,使其变软。粉线多用于画大尺寸工件。用手上提时要拿正,防止打出弧线。

2.钣金工手工实际操作工具

(1)手锤是日常工作中不可缺少的一种工具,见图1-3。

(a)图是手锤。常用的手锤上面是球头,可以进行多种操作。如果被打击表面的光洁度要求较高,应将锤头抛光。锤头的形状还有多种形状,如直头、横头等。锤头常用碳素工具钢制成,锤的两端经过淬硬热处理,以提高其硬度。锤头的大小按重量来区分,常用的手锤有0.5kg、1kg和2kg等几种。手锤的木柄选用比较坚固的曲柳木、白蜡木等制成。手锤柄的长度约为300~350mm。木柄断面呈椭圆形,中间稍细,这样便于握紧和减轻手的震动。木柄装入锤头后,用倒枪刺的铁楔敲入锤口中紧固。

(b)图是橡皮锤。用橡皮锤轻击薄板表面不会损坏材料表面。

(c)图是大锤,大锤的锤头有平头、直头和横头三种。大锤的重量有4kg、6kg、8kg、10kg等几种。大锤的木柄长度约600~1 100mm。随操作者的身高和工作情况而定,木柄装入锤头后,也应打入有倒枪刺的铁楔,以防锤头脱落。

(d)图是锤楔的示意图。用气体火焰加热钢板条或圆钢的端部,用手锤打扁端部用扁铲铲出倒枪刺,打好形状后,趁热铲断。锤楔的长度应大于锤身直径的1/2。

图1-3 常用手锤种类

(2)平锤、形锤和摔锤的示意图见图1-4。

平锤用于修整平面,防止大锤直接锤击板面产生锤疤,影响产品外观质量,用平锤压紧零件,大锤直接打击平锤的顶端,以保护板面。形锤用于弯曲或压槽。摔锤分上下两个部分,上部分装有木柄,供握持用,下部带有方形尾柄,以插入平台上相应的孔中。摔锤用以矫正型钢。

(3)顶铁是用中碳钢制成的畸形块,大小及形状依实际需要决定。其主要作用是修复薄板件时,将顶铁衬在反面以抵抗锤的击打。见图1-5。

图1-4 平锤、形锤和摔锤

顶铁是一种手持的铁砧,与锤配合进行钣金修理作业,不同形状的顶铁,适用于不同表面的凹陷或外形的修整。顶铁的形状与钢板外形的配合是十分重要的。图1-5(a)是万能顶铁,适用性最广;图1-5(b)是护板顶铁。图1-5(c)和(d)是足尖式和足根式顶铁,适用于在狭窄部位进行敲击,其平面直角边也可用以矫正凸缘。图1-5(e)是逗号顶铁。

图1-5 顶铁示意图

(4)钣金工常用的是实心铳,可在薄板上冲孔和扩孔等。铳子是用中碳钢制造的,可由操作者按需要自制,无固定规格。

(5)线痕錾又叫踩子。是一种没有锋刃的錾子,主要是板料变曲或棱线加工。无固定规格,根据需要自制。

(6)方木棒又叫拍板。用硬质木料制成,其规格为长400mm,宽和厚各为45mm。主要用于板件的卷边和咬接。

(7)钣金工常用的凿子有扁凿和窄凿两种,形状如图1-6所示。

图1-6 凿子

凿子一般用T7或65Mn钢锻成,包括切削部分、斜面、柄和头部等四个部分,柄部做成棱柱状。为了保证凿子的切削部分具有一定的硬度和韧性,必须对其进行热处理。凿子在热处理前预先刃磨,热处理后再稍作精磨便可使用。扁凿用于凿切工件的毛刺、尖棱、凿削平面和凿断薄的板料;狭凿用于开孔和挑焊根等凿削加工。对于脆性材料,凿削到尽头10mm处要掉头凿削。

(8)手工剪是手工剪切薄板的工具,分为直头和弯头两种,其中直头手工剪刀又分为小手剪刀和大手剪刀两种形式。小手剪刀用于剪切厚度在1mm以下的钢板,大手剪刀剪切厚度在2mm以下的钢板,弯头手剪则用于剪切圆形或曲形工件。

钣金工手工操作工具还有锉刀、扳手、手锯、虎钳、砂轮等。

二、汽车钣金修理手工工具

汽车钣金修理用的手工工具有通用工具和专用工具两类。通用工具包括各种扳手、各种螺钉旋具、钳子、锤子(见图1-7)等。

车身修理要用到许多不同的锤子,这些锤子专门为金属成形作业而制成特殊形状。

(1)球头锤是所有钣金作业普遍使用的多用途工具。主要用于校正弯曲的基本构件、修平部件和钣金件粗成形阶段。球头手锤的重量一般在290~450g。形状与图1-3(a)相同。

(2)橡皮锤主要用在修理表面微小的凹陷,而且不损坏表面光泽。汽车钣金用的橡皮锤与图1-3(b)所示相同。图1-7 (a)所示为软面锤。它一端是硬面的(钢制),另一端是软面的(可以更换橡皮头),适用于修理铬钢件或其他精密部件,而不损坏表面的光泽。

图1-7 汽车钣金修理用锤

(3)镐锤是专门维修小凹陷用的工具,如图1-7(c)所示。镐锤的尖端用于将凹陷敲出,其平端头与顶铁配合作业可以去除微小的凸点。使用镐锤时要小心,若用力过猛,其尖顶端可能戳穿车身的钢板。镐锤不能用于修复大的凹陷表面。

(4)冲击锤见图1-7(b)。锤头一端是圆形,锤顶表面近乎是平的。这种锤顶面大,打击力散布在较大的面积上,可用于矫正凹陷板面的初始作业或加工不露表面的板件。变形大的凹陷表面用冲击锤另一端凸起顶面敲击下凹的金属下表面,使之逐渐恢复平整。

第三节 钣金制品手工加工技术

手工弯曲在钣金制品中是常见的,手工弯曲是采用必要的工夹具,通过手工操作来弯曲板料。下面举例介绍手工弯曲操作的过程。

一、手工弯曲

1.角形件的弯曲

首先按板厚里皮计算出毛坯料的展开长度,然后在板料上画出弯曲位置线,用样冲打出印迹。弯曲时,如图1-8(a)所示,将钢板放在规铁上,并压上压铁,要注意板料的弯曲线与规铁、压铁的棱边相重合。用手锤或拍板将板料的两端弯成一定角度以便定位,使料在锤击中会移位。然后,一点挨着一点地从一端向另一端移动,锤击时要轻。所要求的弯曲角度要分多次锤击而成。弯曲后的工件如图1-8(b)所示。如果弯曲后直角不足,可以放于如图1-8(c)所示的角钢模上用形锤整形。图1-8(d)是在铁轨上用拍板折弯的情况。

图1-8 直角弯曲件的手工 弯

2.弯制封闭的形件

如图1-9所示,弯曲□形工件时,首先在展开料上画线,然后以线定位,用规铁夹在虎钳上,并使弯曲线与规铁的棱边相重合,规铁高出垫板2~3mm,然后用手锤锤击。

图1-9 □形工件的手工弯曲

锤击时用力要均匀,并有向下的分力,以免把弯曲线拉出而跑线。然后再弯曲合拢边。这时使用的规铁的形状尺寸必须和图样上的□形工件内部尺寸相同。弯曲两面后,将规铁放在U形工件里,底部与工件靠严,规铁上部仍要高出垫板2~3mm,下部加垫块,夹紧后,用手锤弯曲成形。

3.弯曲圆筒形零件

如将薄板料弯曲成圆筒,应事先取一段与所要弯曲零件尺寸相适应的钢轨或圆钢作胎具。如果圆筒的料较薄,尺寸较小,可以自制简易模具,如图1-10所示。弯曲时,应先将料的两端头弯制好。开始弯曲时应使板料的边缘始终与胎具保持平行,逐渐 向内直至形成中心弯曲。当钢板两边缘接触时,进行点固焊对接。焊接后再在钢轨或钢管上修圆。为了避免工件表面被击伤,留下锤痕,影响工件的表面质量,要用木质拍板或木锤、胶质锤。弯曲板厚1mm以下的圆筒时,一般情况下将零件垫在钢管上或钢轨上手工弯曲。

图1-10 薄板料弯曲圆筒形零件的简易手压模具

4.弯曲锥形工件

圆锥台的毛坯坯料呈扇形。首先均分上下口的圆弧长,画上若干条素线,即将坯料等分成若干个压制区,目的是控制弯曲方向和压线的疏密度。然后用弧锤和大锤按弯曲素线锤击,模具见图1-11。由于圆锥台大口和小口弯曲曲率不等,素线疏密度不同,应适当调节锤击力的大小。在手工弯曲过程中,应经常用样板检查弯曲程度,如果出现扭歪、错口等现象,要及时找正。

二、放 边

放边是通过锤击使零件某一边变薄伸长的工艺方法。

1.锤放方法

制造凹曲线弯边的零件,例如直角弯曲件的外弯,可将直角型材放在铁砧或平台边缘上捶放角材边缘,如图1-12所示,使边缘材料厚度变薄、面积增大、弯边伸长,越靠近角材边缘伸长越大,越靠近内缘伸长越小。这样,直线形角材就逐渐被捶放成了曲线弯边的角材。

图1-11 弯曲圆锥台

图1-12 直角弯曲件的放边

放边时,角材底面必须与铁砧表面保持水平,握持角钢的手不能太高或太低,否则在放边过程中角材会产生翘曲。锤痕要均匀并呈放射形,捶击的面积占弯边宽度的3/4,不能锤击角材根处。只捶击要弯曲的部分,有直线段的角形零件,在直线段内不能敲打。在放边过程中,材料会产生冷作硬化,发现材料变硬后,要退火处理,否则易打裂。在操作过程中,随时用样板或量具检查外形,达到要求后要进行修整、校正。

2.放边零件展开尺寸计算

(1)如图1-13所示,半圆形零件的展开长度可用弯曲型材展开长度的公式计算。

图1-13 放边零件展开尺寸计算

角材展开料的宽度按里皮计算,即展开料宽度

![]()

式中 B——展开料宽度;a、b——角钢边宽;t——板厚。

在弯曲直角时,由于零件的窜动,可能会产生边宽的误差,压制时尽量采用折边机。手工弯曲时,如果对边宽要求较高,可适当加宽下料尺寸,弯曲后再用砂轮修磨。

由于在放边的平面中各处材料伸展程度不同,外缘变薄量大、伸展的多,内缘变薄量小、伸展的少,所以展开长度取放边宽度a的一半处的弧长来计算。

![]()

式中 L——半圆加直边形零件展开料长度;R——零件弯曲内半径;a——放边一边的宽度;m——零件直边长。

三、收 边

收边是指角形件某一边材料被收缩,用长度减小、厚度增大的方法来制造内弯的零件。

收边方法如下:

(1)先用折皱钳起皱,将板边起皱后,再收边,在规铁上用木锤敲平,使板边变厚。见图1-14。图1-14(a)是成品图。图1-14(b)是用折皱钳折皱,折皱钳用直径8~10mm的圆钢弯曲后焊成,圆钢表面要光滑,以免划伤工件表面。图1-14(c)是折皱并弯曲后的状态;

图1-14 皱缩

(2)如图1-14(d)所示,使用橡皮打板进行收边。在修整零件时,用橡皮抽打,使材料收缩。橡皮打板用中等硬度,宽度60~70mm,厚15~40mm的橡皮板制造,长度可根据需要确定。然后用木锤打平,见图1-14(e)。

(3)“搂”弯边,如图1-14(f)所示,将坯料夹在形胎上,用铝锤顶住坯料,用木锤敲打顶住部分,这样坯料逐渐被收缩靠胎。

收边零件的展开计算与放边的计算方法相同,即按收边的中心计算圆弧展开长。

四、拔 缘

拔缘是指在板料的边缘,利用手工锤击的方法弯曲成弯边。拔缘分为内拔缘和外拔缘。其目的主要是增加刚性。如图1-15所示。

图1-15 外拔缘折角弯边与内拔缘圆角弯边

外拔缘时,由于受到其中三角形多余金属的阻碍,所以采用收边的方法,使外拔缘弯边增厚。内拔缘时,由于受到内孔圆周边缘的牵制不能顺利地延伸,所以采用放边的方法,使内拔缘弯边变薄。拔缘可以采用自由拔缘和胎型拔缘两种方法。自由拔缘一般用于塑性好的薄板料,在常温状态下的弯边零件;胎型拔缘多用于厚板料、孔拔缘及加温状态下进行弯边的零件。

1.自由拔缘

以外拔缘为例说明自由拔缘的操作过程。

(1)计算毛坯料直径D。毛坯料的直径等于零件内直径加两倍拔缘宽度。如图1-15(a)所示的毛坯料直径:D=d+2b。一般零件直径与坯料直径之比为0.8~0.85。

(2)拔缘。计算出坯料直径后,画出加工的外缘宽度线,随后剪切、去毛刺。在铁砧上,按照零件外缘宽度线,用木锤敲打进行拔缘。首先将坯料周边弯曲,在弯边上起皱,然后打平,使弯边收缩成凸边。薄板拔缘时,必须经多次反复起皱打平,才能制成零件。拔缘时,锤击点的分布和锤击力的大小要稠密、均匀,不能操之过急,如锤击力量不匀,可能使弯边发生裂纹。操作过程可见图1-16。

图1-16 外拔缘操作过程

2.胎具拔缘

(1)利用胎具外拔缘时,一般采用加热拔缘的方法。拔缘前,先在坯料的中心焊装一个钢套,以便在胎具上固定坯料拔缘的位置,如图1-17(a)所示。坯料加热温度750~780℃,每次加热时间不宜过长,加热面略大于坯料边缘的宽度线,按照前述外拔缘过程分段依次进行,一次弯边成型。

(2)利用胎具内拔缘过程弯边比较困难,见图1-17(b),内孔直径不超过80mm的薄板拔缘时,可采用一个圆形木锤一次冲出弯边;较大的圆孔和椭圆孔的厚板内拔缘时,可制作一个圆形的钢凸模进行一次冲出弯边。

图1-17 胎型拔缘

五、拱 曲

拱曲是指将薄板料用手工锤击,通过板料周边起皱向里收,中间打薄向外拉,这样反复进行,使薄板逐渐变形制成凸凹曲面形状的零件。如图1-17所示。一般拱曲可分为冷拱曲和热拱曲。

(1)冷拱曲一般是指在常温下用手工将板料锤击而成。

1)用顶杆手工拱曲法。拱曲深度较大的零件,主要是利用顶杆和手工锤击的方法制成弧形零件,如图1-18所示。图1-18 (a)是拱曲件的厚度变化,边缘变厚,中间变薄。操作顺序如图1-18(b)、图1-18(c)所示。首先将毛料边缘做出皱褶,然后在顶杆上将皱褶打平,使边缘的毛料因皱缩向内弯曲。此时可用木锤轻轻而均匀地锤击中部,使中间的毛坯料伸展拱曲。锤击时锤击点要均匀稠密,边锤击边旋转毛坯料。根据目视随时调整锤击部位,使表面光滑。出现局部凸出应立即停止锤击,否则越打越凸起。

图1-18 半球形零件的拱曲

锤击到毛料中心时,要沿圆周转动进行,不能集中到一处锤击,防止中心毛料伸展过多而凸起。

依次收边锤击中部,并配合中间检查,直到符合要求为止。为考虑最后修光时要产生回向变形,一般拱曲度要稍大些。

最后用平头锤在圆顶杆上把拱曲成型好的零件修光,再按要求划线切割,修光边缘。

为提高材料的塑性,毛坯料应在使用前退火,加热后放在草木灰中保温。在加工过程中,发现毛料冷作硬化时,应立即退火,否则易裂。

2)在胎具上手工拱曲法。拱曲尺寸较大而深度较浅的零件,可直接在胎具上加工。操作时,先将毛坯料压紧在胎具上,用手锤从边缘开始逐渐向中心部分锤击,如图1-19所示,(a)、(b)、(c)图表示拱曲过程;图(d)表示在橡皮上伸展坯料。

图1-19 在胎模上拱曲

在拱曲过程中,注意不能操之过急,锤击要轻而均匀,使整个加工表面均匀地伸展,形成下凹趋势,使毛坯料逐渐全部贴合在胎具上。最后用平头锤在顶杆上打光锤击凸痕。完成手工成型的全过程。

在胎模上进行较深的拱曲时,随着锤击的进行,制件的周边将会出现皱褶,此时应停止锤击中部,将皱褶的边缘贴紧模具,敲平皱褶。皱褶敲平之后,再继续对中部锤击拱曲。

对精度要求不高、拱曲度不大的制件,也可以在木墩上挖坑代替模具,较小的制件拱曲也可以利用废轴承圈作模具。

精度较高的制件可以在步冲机上进行。如图1-20所示,上模不断地上下运动,同时手工移动制件完成拱曲。图1-20(a)是压制示意图。图1-20(b)和图1-20(c)是多种上下模中的两个模具示意图。

图1-20 在步冲机上拱曲

(2)热拱曲是将毛坯料加热后,利用冷却收缩产生拱起,主要用于零件尺寸比较大、钢板比较厚的制件。例如造船厂采用热拱曲的方法加工出扭曲的船边板。

热拱曲是利用金属热胀伸长量和冷却收缩量不均匀而产生构件形。如图1-21所示,对毛坯料进行三角形局部加热。受热时,加热部位的金属要向四周膨胀,但是其周围的金属并没有加热,钢板的传热性又不够好,由于该区处于高温状态,力学性能比未加热部位低,比较软,所以不但不能自由膨胀,反而被压缩变厚。当加热部位冷却时,金属的强度逐渐增加,即使周围限制其收缩,也不能阻止其产生收缩变形。加热部位在加热时不能自由伸长,而冷却时却要缩短,必然因加热部位的变小而使构件产生变形。但是,对同一部位的再次加热产生的再次变形量很小,对于脆性金属不宜采用。对于塑性好的金属,例如Q235,加热后可以浇水以增加变形量。拱曲程度与加热点多少有关,加热点越多越密,拱曲的程度越大。一般采用大号气焊枪加热。

图1-21 局部加热产生拱曲

六、卷 边

卷边是将薄板制成的工件边缘卷成圆弧的加工方法,一般适用于1.2mm以下的普通钢板、镀锌板、小于1.5mm的铝板以及小于0.8mm的不锈钢板。卷边的目的是消除薄板边锐利的锋口,并且能够提高薄板边缘的强度和刚度。一般卷边形式有三种,一种是空心卷边,一种是夹丝卷边,另一种是折边。夹丝卷边是指在所卷的工件内嵌入一根金属丝。金属丝的直径根据工件的尺寸和受力情况来确定,一般情况下金属丝的直径是板厚的3倍以上,而卷边金属丝的工件边缘尺寸应不大于金属丝直径的2.5倍。空心卷边是指卷边过程中嵌入金属丝,而在卷边完成后再将金属丝抽拉出来。

(1)卷边展开长度计算如图1-22所示。卷边弯曲部分是1/4圆管展开长。整体展开长为:

![]()

图1-22 卷边展开长度计算

式中 L——展开料长度;L1——构件直边长度;d——钢丝直径;t——板厚。

(2)卷边操作过程。

1)在板料上划出卷边线。

2)将板料放在平台、方铁或钢轨上,左手压住板料,右手用木锤或拍板击打下弯80°~90°,不要打实,形成圆弧。如图1-23(a)所示。

图1-23 夹丝卷边过程

3)将板料翻转,弯朝上,轻而均匀地拍打,卷边向里扣,使卷曲部分逐渐成半圆形,如图1-23(b)所示。

4)将铁丝放入卷边内,从端头开始扣好,将铁丝弯曲,弯曲程度大于所要求的曲率,以便于将铁丝靠紧。然后放一段扣一段,前面用钳子夹靠铁丝,后面用木锤或手锤扣打,见图1-23 (c)。扣完后,再依次轻轻敲打,使卷边紧裹金属丝。

5)翻转板料,使卷口靠住平台或钢轨的缘角,再次打靠,使边缘咬紧。在钢板的咬口处要去掉一些板料,只留一层用于包边。

空心卷边的操作过程与夹丝一样,就是使卷边与铁丝不太靠紧,最后把金属丝抽拉出来。抽拉时,只要把铁丝的一端夹住,将板件一边转,一边向外拉即可。

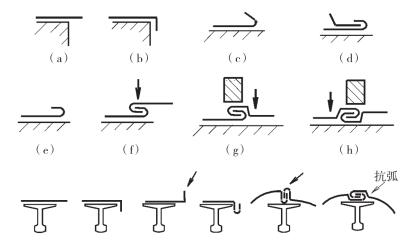

七、咬 缝

咬缝是把薄板的边缘折转扣合并压紧。咬缝连接不仅牢固、可靠,而且密封性能好。必要时,咬口后采用锡焊。采用咬缝连接的板料在下料时,要考虑留出咬缝余量,否则将使制成的工件尺寸变小,造成废品。

咬缝余量如图1-24、图1-25和图1-26所示,以b的倍数为准。以平缝单扣为例,因为咬缝占据了一个咬缝宽度b,在展开图的基础上加3个咬缝宽度的余量即可。

对于厚度为0.2~1.5mm的板料,b的宽度取5~8mm。

图1-24是平缝的咬口断面示意图。其中单扣的断面层数是4层,两端共加3b的咬口余量。双扣的断面层数是7层,由于里面的宽度比较窄,两端共加5b的咬口余量。套扣的套下料宽度是4.5b。

平缝用于连接平面构件和桶形件的纵缝。

图1-24 平 缝

图1-25表示角缝的咬口断面形状。其咬口余量与平缝咬口分析方法相同。其中,匹茨堡缝也叫锤扣,它用在各种不同形状管件的纵长方向折角缝。广泛用于桶、箱、罩壳的上下底连接,各种曲面与底的连接。咬缝宽度取5~8mm。大型构件可取匹茨堡缝的宽度为1/2英寸,即b=12.7mm。

图1-25 角 缝

图1-26是立缝的断面图。由于立缝不占据构件的展开长度方向尺寸,断面有几层就加几层的宽度。立缝单扣两端共加3倍咬缝宽度。双扣共5层,加5倍咬缝宽度。咬缝宽度取5~8mm。立缝多用于平面、柱面和其他曲面的连接。外表要求平滑时用内扣,内壁要求光滑时用外扣。

图1-26 立 缝

八、盐酸与焊锡

(1)焊接咬缝使用的烙铁可以用紫铜(纯铜)自制。取铜棒或厚铜板用气焊火焰或用焦碳炉加热,将前端锻成斜面,见图1-27,再钻两个孔,安上弯好的钢筋作为手柄,用铁钉固定好锤头,或在钢筋的端部套扣用螺栓固定。烙铁的端部必须清理干净,否则不沾焊锡。

(2)焊锡由铅和锡熔化而成。纯锡强度太低。一般的比例是锡占80%,铅占20%。制作时,按需要的焊锡总量称好8份锡和2份铅,如图1-27所示,放在角钢上,用气焊火焰加热,或用焦碳炉在角钢下面加热,焊锡熔化后,形成焊锡条。为保证焊锡的纯度,角钢表面要认真清理。

(3)焊药是用浓盐酸加锌反应而成的。制作时,先取一个敞口玻璃瓶,清理干净后,倒入浓盐酸。注意不要烧手,万一碰上,要立即用水冲洗。于室外远离人群处放稳敞口瓶后,先少量放入锡块,锡块不要太大,此时会产生大量烟雾,注意风向,躲开烟雾。分几次放入锡块,等待一会儿,待盐酸里的锡块不再反应时,焊药就制好了。

焊接时,先清理好接缝,抹上盐酸后,边熔化焊锡边焊接。焊接后,要用抹布擦干盐酸,或用温水清洗。

图1-27 锡焊烙铁、焊锡及焊药

九、卷边咬缝实例

(1)灰簸箕的制作方法。图1-28为灰簸箕的施工图,采用0.5mm厚镀锌板制作。角缝要咬口,咬口余量分别为5mm、6mm、7mm。其他边缘是卷边。

图1-28 灰簸箕展开图

下料方法如图1-28所示,先画出底板,尺寸为300mm× 334mm,再画出两个侧板起高20mm画45°线,画板宽70mm。在四周加宽6mm作为卷边量。后板角处是角缝双扣咬口。卷边量应为3b=3×6=18mm。一般的习惯是往前卷缝,在后板上加7+5=12mm、在侧板加6mm作为咬口量。

折弯、咬合顺序如下:

1)首先利用钢轨和木拍板折后板与底板成90°;

2)折两侧板两端的咬口边,以备与侧板相咬合;

3)折侧板的直角,折弯时,可用两手将板料压在钢轨的棱角上即可完成。为不妨碍两侧板折弯,后板折弯应略小于90°;

4)扣合后板与侧板,如图1-28(a)所示,扣合后,翻转簸箕扣放于钢轨上打合咬口(图1-28(b));

5)将四边卷边制出。簸箕前端的卷边应压实变薄。

簸箕也可以加梁,梁的断面两端是卷边,中间制筋。用铁铆钉铆接。

(2)炉筒子的制作。由于用普通钢板制作的不耐用,常采用镀锌板制作炉筒子。产品图和展开图见图1-29。一般民用的炉筒子用0.5mm厚的镀锌板,咬缝宽度为6mm。长1 000mm,直径为φ100mm。为了一节套一节,应有大小头之分。小头展开长小6mm,即直径小2mm。咬口为平缝单扣。

图1-29 镀锌板炉筒子的制作

咬口方法见图1-30。图1-30画出了两种咬制平缝单扣的方法。(a)~(h)表示在折边后,加一个垫板,见图(d),再抽出垫板,两块板或一块板的两端折好后,挂在一起,见图(f),用压铁压住后打出抗弧,以防脱开。

图1-30下部是在钢轨上咬口的示意图。咬口过程中,如果板边被砸实,可以用一字形螺丝刀拨离,也可以自制刀形板拨离。咬合纵缝时要防止伤及抗弧。

手工制作炉筒子的顺序是:用画针在镀锌版上画线,用手工剪刀剪切,用拍板轻打边缘完成下料。

先在板料的两端折边,折边后的咬接缝要直,如果不直要及时矫正。两端扣在一起时应先固定两端,再依次压打合拢。用拍板压打时,要均匀打击,不可在一处打击次数过多。

制作完成后,作上大小头记号,以便于节与节之间的安装。

图1-30 平缝单扣的咬缝操作步骤

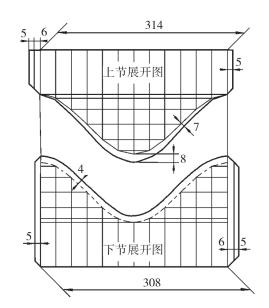

(3)图1-31为常见的炉筒拐脖施工图。在各截面处咬口的形状并不一样。图1-31画出了两个单节在咬合之前的接口折边示意图。下节的边缘均匀地向外折4mm,上节的上部折边量不同,上端放边后收边,下端只有2mm宽的弯边,中间圆滑过渡。

图1-32是拐脖的展开图画法,用平行线法展开,为了与圆筒连接,下节的展开长减去6mm,上下节间连斜线。

将圆和展开长分别分为相同的适当等分,对应连接,圆滑连接各交点得到展开图。

图1-31 炉筒拐脖产品图

图1-32 拐脖的展开图

图1-33是加咬口后的实际下料展开图。上下口的咬口预留量不一样。

画线剪切后,先在钢轨上 出圆弧,边压边滑动, 圆后用木拍板将圆筒打均匀,消除硬棱。先将筒身的纵缝咬合,再进行收边与放边。放边时,用小锤的一字形端,将板打出锤痕,拉长边缘。收边时要轻而均匀的用木拍板往里收,不要急于求成。

上下节间咬合时,先扣住下端,用左手按住上节,先板边扣合几点,再均匀收边咬合接缝。

图1-33 加咬口留量的展开图

本章小结

白铁工是钣金工一个较大的分类,在民用、机械制造、修理、建筑等行业中应用很广。民用白铁工主要制作水桶、油捅、简易热水器等容器类构件和各种盒类、架类、管道类等民用和工业用白铁制品,而企业中的白铁工则主要为各类产品制作零件。白铁工和铆工对于展开图的画法需求是一样的,而白铁工有一整套的制作工艺,本章的内容就是为白铁工而写的。

本章主要介绍了钣金制品手工加工技术,如弯曲、收边、放边、拔缘、拱曲、卷边及咬缝技术,利用这些基本技术可以完美地制作出各类钣金制品。通过一些实际操作工艺的介绍,希望达到举一反三的目的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。