11.3.2 沸腾传热恶化及其防止措施

1.两类沸腾传热恶化

(1)两类沸腾传热恶化的现象及机理

如前所述,沸腾传热恶化按其机理基本上可分为两类。

当热负荷q较高时,在含汽率x较小或过冷沸腾的核态沸腾区,包括泡状流动、弹状流动、及环状流动的初期,如果热负荷大于某一临界热负荷,由于管子内壁的汽化核心密集,汽泡的脱离速度小于汽泡的生长速度,在管壁上形成连续的汽膜,出现膜态沸腾。此时,管壁得不到液体的冷却,放热系数α2显著下降,壁温飞升值很高,通常壁温未升高到稳定值时,受热面已经烧坏了。这种由核态沸腾的工况因水不能进入壁面而转变为膜态沸腾的传热恶化,通常称为偏离核沸腾(DNB)或烧毁(burn-out),也称为第一类传热恶化。还因为这类传热恶化时壁温飞升速率很快,又称为快速危机。通常在亚临界压力参数以上的锅炉中,可能会遇到第一类传热恶化的问题。

发生传热恶化现象与热负荷、质量含汽率、质量流速、压力及管径有关。通常用发生传热恶化时的临界热负荷qcr(CHF)作为第一类传热恶化发生的特征参数

![]()

在热负荷q较低,含汽率x较高的液滴环状流阶段的后期,由于管子四周贴壁处的液膜已经很薄,液膜因蒸发或中心汽流的卷吸撕破使液膜部分或全部消失,该处的壁面直接与蒸汽接触而得不到液体的冷却,也使放热系数α2明显下降,壁温升高,但壁温的增值比第一类恶化要小,其升温速度也较慢。这类传热恶化通常称为蒸干(dry-out),又称为第二类传热恶化或慢速危机。

第二类传热恶化发生时的热负荷较小,在一般的高参数直流锅炉中,尤其在燃油锅炉炉膛受热面中可能遇到,而且传热一旦恶化,可能使壁温超过金属的允许值。通常用发生传热恶化时的含汽率xeh作为第二类传热恶化发生的特征参数

![]()

上式表明,发生第二类传热恶化时的xeh与热负荷、压力,质量流速和管径等有关,这些因素的交互作用使其对xeh的影响相当复杂。

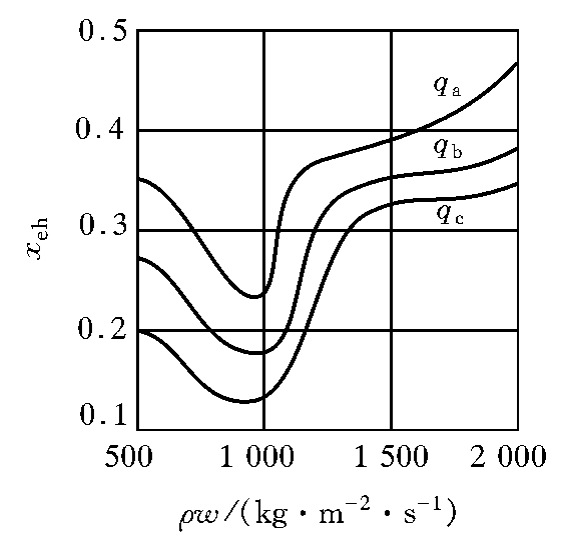

图11.7 xeh与q和ρw的关系

(p=18.6MPa;qa<qb<qc)

一般来讲,随着q增加,各换热区间的界限相对前移,长度缩短,使xeh点位置也相对前移,传热恶化提前发生;随着压力提高,饱和水密度ρ′减小,汽流扰动对液膜影响大,同时表面张力σ也减小,降低了液膜的保持能力,所以两者的减小都使液膜的稳定性降低而易被撕破,因此xeh点的位置提前;质量流速ρw的影响对xeh的影响呈现非单调性,由图11.7可见,ρw存在着某一界限质量流速(ρw)jx使xeh最小。当ρw<(ρw)jx时,由于ρw较低,主汽流与液膜间的相对速度随质量流速增加而增大,液膜易被撕破,因此xeh随ρw的增加而减小。当ρw较高时,主汽流与液膜间的相互作用已趋于稳定,而且由于紊流扩散作用使主汽流中沉降到液膜上的水滴增加,因此xeh随ρw的增加而增大,即传热恶化推迟。

发生液膜蒸干的第二类传热恶化后,管壁温度开始急剧上升,同时还经常伴随着壁温的周期性波动,也称为脉动。实验表明,发生脉动的区域大致为30~60mm,温度波动值可达60~125℃。这是由于:①在开始出现恶化的地区,部分液膜虽已撕破,但管壁仍有残留的细小液流,使管壁上同一地点交替地与蒸汽和残余液流接触,造成温度脉动;②由于流量的微小波动使液膜与蒸汽间的分界线发生周期性的波动,烧干位置可能前后移动;③中心汽流的液滴可能时而撞击壁面。壁温波动幅度过大一方面引起管子金属的疲劳损坏,同时也加快了氧化层的破坏,使金属的腐蚀过程加剧。为了限制蒸干点位置壁温脉动的振幅,要求在传热恶化区管壁与工质的温度差不超过80℃。

(2)两类传热恶化的异同

两类传热恶化现象的发生,都是由于管壁与蒸汽直接接触得不到液体的冷却而使放热系数显著减小、管壁温度急剧飞升所致。一般来说,随着热负荷的提高,xeh值减小,恶化点提前,这是它们的共同的特点。而它们的不同点是发生传热恶化的机理不同,所处的流动结构和工况参数不同,引起的后果也不相同。

例如,第一类传热恶化处于核态沸腾区,恶化后管子中部为含有汽泡的液体;第二类传热恶化处于液膜表面蒸发的两相强制对流传热区,恶化后管子中部为含有液滴的蒸汽。两者恶化后区段的传热机理也不同,前者转入膜态沸腾然后再过渡到欠液区,后者则直接转入欠液区。此外,前者通常发生在x较小或欠热(x<0)时,以及热负荷高的区域,而后者恰好相反。恶化时两者的放热系数都急剧降低,比正常核态沸腾时下降一个到两个数量级,但后者的α2稍高于前者。这是由于第二类传热恶化的发生后的换热方式为强制对流,蒸汽流速高,又有残余液膜的润湿和水滴的撞击可能冷却管壁,所以α2值比膜态沸腾时高。

由于两种传热恶化的工况参数存在差异,它们对管壁温度的影响也不相同。第一类传热恶化的壁温飞升程度远比第二类严重和剧烈。设两种情况下的放热系数均降为2300W/(m2·℃),当受热面的热负荷大于临界热负荷qcr(一般为2.3~3.5MW/m2)而转入膜态沸腾时,水冷壁的壁温将超过饱和温度1000~1500℃,实际上膜态沸腾的α2更小,壁温将超过2000℃。一般压力的锅炉中不会出现这样高的热负荷,但在接近临界压力时,水的qcr显著下降,有可能发生了第一类传热恶化。第二类传热恶化是发生在热负荷不高于580~700W/m2的情况下,此时管壁温度仅高于饱和温度250~300℃。这样的热负荷在一般高参数直流炉可能遇到。当水冷壁的热负荷不太高时发生壁温突升,从传热的观点是恶化了,但壁温不一定超过允许值。只有在高热负荷值下的传热恶化,才可能使壁温超过金属的允许值而烧损。因此必须注意第二类传热恶化。

(3)不均匀加热对传热恶化的影响

上面所讨论的还只是沿管长和管子圆周均匀加热时的工况。而锅炉的实际受热面往往是单面受热,且沿管子长度方向的受热也不均匀,因此加热表面的热负荷沿着长度及沿圆周方向都是变化的。研究不均匀加热的影响时,热负荷分布的不均匀性通常采用两个指标来表示,即qmax/qpj及qmax/qmin,其中qmax、qpj和qmin分别为最大热负荷、平均热负荷和最小热负荷。qmax/qpj通常称为热负荷不均匀系数。

目前,对不均匀加热的传热恶化过程的认识还存在两种不同的观点:一种观点认为传热恶化只是一种局部现象,即当局部区域的工况参数(p,q,x,ρw,d)达到会发生恶化对应的数值时,就会发生传热恶化。另一种观点认为传热恶化现象是整体现象,恶化点以前管道内的热负荷分布将直接影响到恶化时的热负荷q与含汽率xeh的关系,即恶化点上游的工况参数对下游有影响。不同的观点具有不同的确定传热恶化点的方法。

当沿管长的热负荷分布不均匀时,随着热负荷不均系数的变化,传热恶化的位置有可能位于管子的出口截面,也可能在管段的中间区域,后者主要发生在热负荷偏差较大的时候,此时传热恶化点移向热负荷最大区。而沿管长均匀加热时,传热恶化的位置首先出现在管子的出口截面上。试验证明,第一类传热恶化与沿管长的热负荷分布规律有关,符合整体现象;而第二类传热恶化与沿管长的热负荷分布规律无关,因此可以将这种传热恶化看作局部现象。锅炉中通常发生的是第二类传热恶化,因此我国主要是采用局部现象的观点来处理此问题。

当垂直管沿圆周的热负荷分布不均匀时,传热恶化首先发生在管内壁热负荷最大的向火侧位置,p、q、x、ρw等工况参数对传热恶化的影响规律定性上与均匀加热时相同,但在定量上两者却有差别。设沿圆周不均匀加热时的局部最大热负荷qmax与平均热负荷qpj发生传热恶化时的的临界热负荷分别为qmax,cr和qpj,cr,均匀加热时的临界热负荷为qcr。如果以qmax,cr来衡量受热不均匀时传热恶化,在其它条件相同的情况下,则有qmax,cr>qcr,这可能是在不均匀加热时,热负荷较低区的液体能以环向对流的形式向受热强的区域扩散补充,推迟了此处传热恶化的发生。如果以qpj,cr作为受热不均匀时传热恶化的特征参数,当液体的环向对流扩散速度适应热负荷分布的不均匀性,能够及时补充较高热负荷区域汽化失去的液体,qpj,cr=qcr;若液体的环向对流扩散速度与热负荷的分布规律不匹配,不能及时流向较高热负荷区域汽化消失的液体,则qpj,cr<qcr,在较低的平均热负荷下出现传热恶化,而且热负荷不均匀系数qmax/qpj越大,qpj,cr值越低。

随着压力、质量流速和管径的增加,不均匀加热与均匀加热的差别也逐渐缩小。

在锅炉壁温校核时通常取用的是沿圆周最大热负荷值qmax,由于qmax,cr>qcr,相应的沿圆周受热不均匀管子发生传热恶化的含汽率大于受热均匀时的含汽率,如选用均匀加热管传热恶化的试验数据,所得的结果是偏安全和保守的。

(4)水平管中传热恶化现象的特点

水平管中发生传热恶化现象比垂直管中更复杂。由于重力的影响,水平管中的蒸汽偏于上半部形成不对称流动,沿管子周界液膜的厚度差异很大。如果工质ρw很低,则在x较小处可能出现汽水分层现象。因此,管子顶部先发生传热恶化现象,而管子下部则后发生传热恶化。管子的顶部发生传热恶化后,还可能发生再润湿现象,有时发生多次的再恶化和再润湿现象。由此可知,水平蒸发管的沿圆周的上管壁温度通常大于下管壁温度,当汽水混合物发生分层流动时,此温差最大。即使管壁最高温度不超过材料允许值,过大的上下壁温差也是不允许的,它会使汽水分层面处的金属发生疲劳损坏。均匀受热水平沸腾管的试验研究表明,沿管子圆周存在着显著的壁温差。上管壁的恶化位置在xeh=0.15处,其最大壁温飞升值约为560℃,而下管壁直到xeh=0.68左右壁温才开始飞升。在x=0.15~0.8的管段之间,上下管壁温差Δt=265℃。随着质量流速的增大,发生传热恶化时的位置推迟及上下壁的xeh的差值减小,管子壁温飞升值及上下壁温差明显下降。压力增加,传热恶化时地点提前,在亚临界及近临界压力时管子顶端的传热恶化可能在工质过冷条件下开始发生,上下壁的xeh的差值增大,因此为减小Δt所需质量流速也就越高。与垂直管相同,随着热负荷增加,传热恶化提前发生,管子上壁温飞升值及上下壁温差增大。

2.两类沸腾传热恶化区域的确定

(1)两类传热恶化区域的划分

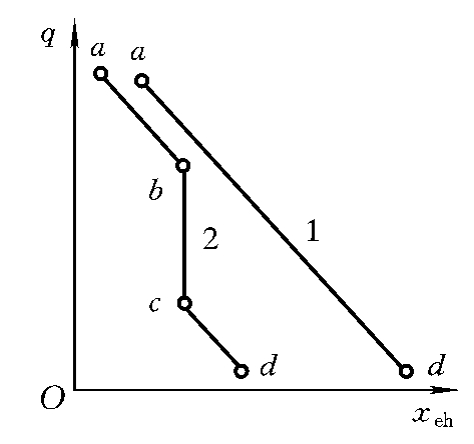

图11.8 传热恶化时xeh与的q关系

由于两类传热恶化发生时管壁温度都飞升,因此难以用壁温升高来判断传热恶化的类型,采用观察或其它办法来直接界定也很困难,因此只有通过试验结果,并对传热恶化的过程加以理论分析后才能作出间接的判断。

前已指出,随着热负荷的提高xeh值减小,两类传热恶化的位置提前。但在一定的压力、质量流速和管径下,在不同热负荷条件下进行试验时,得到的传热恶化时含汽率xeh与热负荷q之间却存在着两种不同的关系,如图11.8所示。一种情况是xeh随q的下降而增加,如图中的曲线1所示。这种情况很难判断属于哪一类传热恶化,即使该曲线存在两类传热恶化,也难以确定两者的界限。

另一种情况如图中的曲线2所示,该曲线分为两部分,线段ab表示第一类传热恶化的情况,此时发生传热恶化时的含汽率xeh随临界热负荷的降低而增大。b点为两类传热恶化的分界点,曲线bcd表示第二类传热恶化的情况。其中,在热负荷较高的范围内,传热恶化时的含汽率xeh与热负荷大小无关,即垂直线段bc,而c点后的cd段中发生传热恶化时的xeh与q的关系又和线段ab相同。由于此时存在xeh与q大小无关bc段,用临界热负荷qcr作为发生传热恶化的特征参数就没有意义,因此通常用恶化时的含汽率xeh作为第二类传热恶化的特征参数,而对第一类传热恶化则常用qcr来表示。

发生第二类传热恶化时,出现恶化时的含汽率与热负荷无关现象的bc垂直段与流动结构有关。进入液滴环状流动阶段后,通常含汽率比较高而中心汽流的速度比较大,使得贴于管壁的环形液膜表面上产生波浪。由于汽液表面之间存在相对速度的影响,流速较高的中心汽流将卷吸波峰处的部分液膜,成为汽流中的携带液滴。同时中心汽流中的液滴也会因紊流扩散而沉积到液膜表面上。由于受热流体的液膜的蒸发量及被汽流卷吸的水量之和大于从主流沉积到液膜表面上的液滴量,因此在汽流流动方向上的液膜越来越薄。当液膜减薄到一定程度时,其表面的波浪即会消失,变得非常平滑,这时仍存在于壁面的薄膜称为微观液膜。当微观液膜消失时就发生第二类换热恶化。

当形成微观液膜后,其光滑的表面使中心汽流不再卷吸液膜上的液滴,而中心汽流中的液滴则随不同的工况条件,有时能沉积到液膜上去“润湿”液膜,而有时又不能沉积到液膜上。同时,汽液两相流体的流动会出现一种称为“阻力危机”的现象。在受热管中,两相流体的流动阻力通常随着含汽率增加而增大,一旦进入微观液膜区域,液膜表面的波浪消失而变得光滑后,流动阻力便会突然下降,这就是所谓的“阻力危机”,此时的质量含汽率为xΔp。而第二类传热恶化发生在“阻力危机”之后,即xeh>xΔp,但两者的数值已相差不多了。试验表明,数值xΔp=f(p,ρw),与热负荷无关,即q的变化只影响管子截面上发生“阻力危机”的位置。

中心汽流的液滴能否沉降到微观液膜上,主要取决于液滴在汽流中垂直于管壁的的受力状态。设将液滴推向液膜的力为F1,阻止液滴沉积到液膜上的阻力为F2,当F1>F2时,液滴就能沉降到液膜上,反之,则被汽流带到管子中心。一般情况下,质量流速越大,则流体中的紊流脉动扩散作用越强,液滴流向液膜的力F1也越大,而热负荷越高,则从液膜表面蒸发出的蒸汽速度越大,液滴所受到的阻力F2也越大,润湿液膜的可能性减小。

当热负荷较高而质量流速相对较低时,主流中的液滴不能沉积到微观液膜上,即微观液膜得不到主流的湿润,则从发生“阻力危机”截面xΔp到传热恶化截面xeh之间,由微观液膜所蒸发的含汽率Δx基本是一个常数,也与q无关。因此,xeh=xΔp+Δx=f(p,ρw),得到xeh与q无关的结果,出现图11.8中bc垂直段,这种现象一直持续到较低的热负荷c点为止。这种情况下,xeh比xΔp要大得少些,壁温飞升值较高。当热负荷较低而质量流速相对较高时,液滴在飞向壁面过程中所受到的迎面汽流的阻力减小,主流中的液滴能够沉积到微观液膜上,使微观液膜能得到更多的来自主流的水滴,因而xeh增加,且比xΔp大得多些。这种情况的壁温飞升值较低,一般不会破坏蒸发受热面的正常工作。随着热负荷降低,润湿液膜的液滴增多,则xeh也增大,因此xeh就与q有关了,如图11.8中cd段所示。

随着质量流速的提高,推动液滴飞向液膜的力F1增大,在热负荷较高时就会出现润湿液膜的现象,图中c点的位置上升,bc垂直段缩短。当质量流速大到一定程度,c点就会和b点相重合,bc垂直段消失。

(2)传热恶化位置xeh的确定

要计算沸腾传热恶化区的管壁温度工况,以及提出保证锅炉工作可靠性的有效措施,首先要确定恶化点的位置,即计算出xeh值。由于沸腾传热恶化的现象极为复杂,各种计算方法主要通过试验来确定,因此它们之间的差别有时也很大。下面介绍一种垂直管的计算方法。

按xeh与q的关系存在的两种情况,对于亚临界压力下(p≤20MPa),沿圆周均匀加热,管径dn>15mm的垂直管,不满足下列条件者属于图11.8中的曲线1的类型,满足者属于图11.8中曲线2的类型:

确定计算对象的类型后,传热恶化时的含汽率xeh值由下列各式确定。

对于图11.8曲线1类型

![]()

对于图11.8曲线2类型的ab段

![]()

对于图11.8曲线2类型的bc段

对于图11.8曲线2类型的cd段

![]()

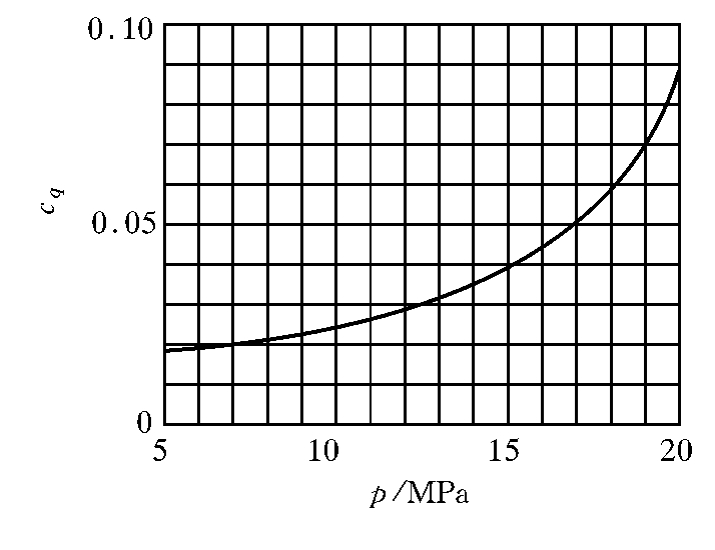

式中:x1为dn=20mm、qn=465kW/m2时发生传热恶化时的含汽率,按图11.9查取;x2为dn=20mm、与qn无关区段中发生传热恶化时的界限含汽率,按图11.10查取;qn为管子内壁热负荷,kW/m2;qb,qc为恶化时的含汽率不随qn变化的界限热负荷值,对应图11.8中的上界限点b,下界限点c的热负荷,kW/m2,按表11.3查取;cd为管径修正系数,按图11.11查取;cq为热负荷修正系数,按图11.12查取。

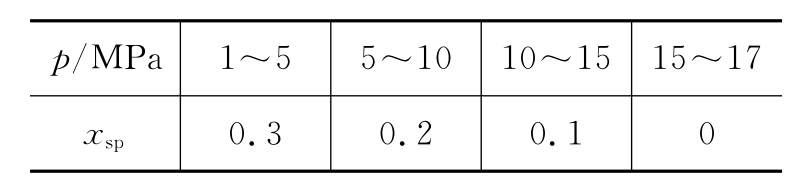

表11.3 恶化时的含汽率不随qn变化的界限热负荷值qb及qc

对于管径dn<15mm时的传热恶化计算,可查阅水动力计算的有关资料。

对于沿圆周热负荷分布不均匀的工况,按上述方法计算后还要进一步修正。对于单面受热的锅炉水冷壁,应按所校验管子截面上的最大外壁热负荷折算到内壁,作为式(11.53)至式(11.56)中的qn来计算xeh值,但由此求得的数值比实际值偏低,应作如下的修正:对于按式(11.53)求得的xeh值可乘上1.5;对于按式(11.55)、式(11.56)求得的xeh值可加上0.1。此种修正方法亦适用于与水平倾角大于60°的管子。

图11.9 发生第一类传热恶化时的含汽率x1

(qn=460kW/m2;dn=20 mm)

图11.10 与qn无关区段中传热恶化时的界限

含汽率x2(dn=20mm)

图11.11 管径修正系数

图11.12 热负荷修正系数

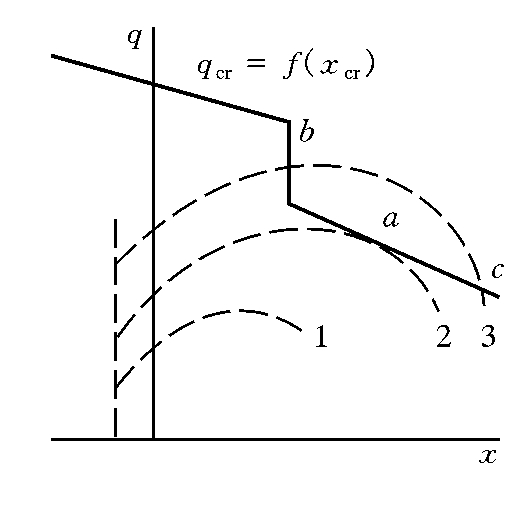

沿管长不均匀加热问题采用局部现象的方法来处理,如图11.13所示。图中,qcr=f(xcr)是在计算工况(一定的p和ρw)下发生传热恶化时,热负荷与含汽率的关系曲线。虚线是沿管长加热不均匀时,沿管子长度方向的实际热负荷q与含汽率x的分布曲线。其中,虚线1在曲线qcr=f(xcr)的下方,表明不会发生传热恶化;虚线2与曲线qcr=f(xcr)相切,在切点a处会发生传热恶化;虚线3与曲线qcr=f(xcr)有两个交点b、c,由于这两交点之间的q高于qcr=f(xcr)曲线,b、c之间的区域均会发生传热恶化,在b点处开始发生传热恶化,而在c点处发生再润湿现象。

对于沿圆周均匀加热或在上部加热时的水平管,其上部工作条件恶劣,传热恶化区比垂直管大,管子顶部的xeh值小于垂直管的xeh值。水平管发生传热恶化时的含汽率xsp按表11.4选用。

图11.13 局部现象处理沿管长不均匀加热的方法示意图

表11.4 水平管传热恶化时的含汽率xsp

对于倾斜管的情况,介于水平管和垂直管之间,可按下式估算

![]()

式中:α为管子轴线与水平方向之间的夹角;xsp,xcz为水平管和垂直管发生传热恶化时的含汽率。

发生传热恶化后,管壁温度随之飞升,直到最大值。试验表明,ρw>700kg/(m2·s)时壁温最大值的位置可能并不在xeh处,如图11.5所示,其对应的含汽率xmax>xeh,两者之间相差Δx,此时有最小的放热系数 。根据资料统计结果,xmax可由下式计算

。根据资料统计结果,xmax可由下式计算

![]()

3.超临界压力的管内换热

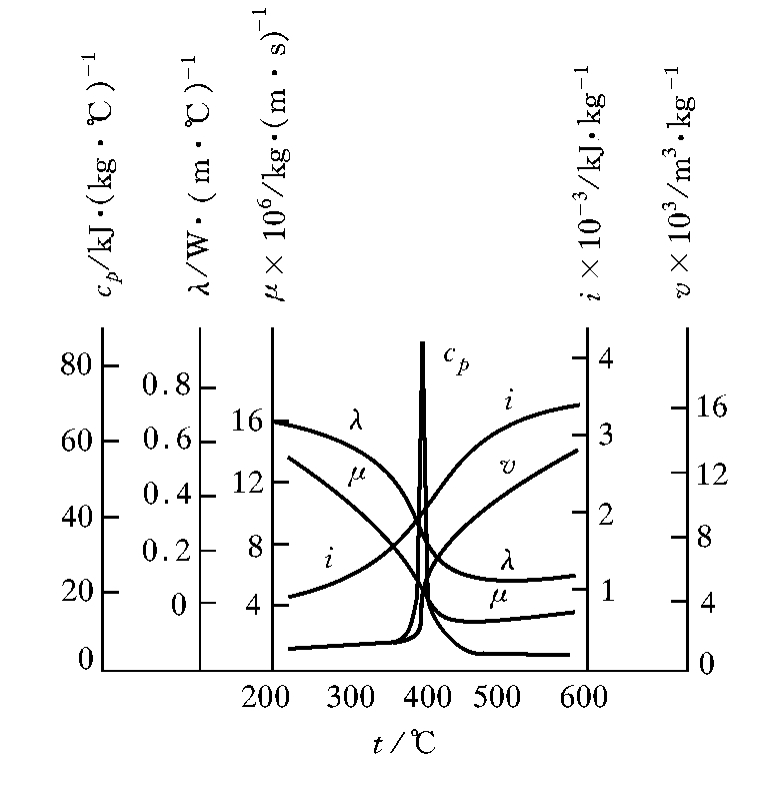

图11.14 大比热区内水的物性参数变化

p=24.5MPa;cp—定压比热容;

λ—导热系数;i—焓;μ—动力粘度;v—比容

超临界压力下,由于工质没有汽液两相共存的沸腾状态,它在管内的换热应该符合单相流体的强迫对流换热规律,较低于临界压力时有所改善,一般认为不会出现沸腾传热恶化现象。但实践证明,超临界压力锅炉的炉膛辐射受热面在一定区域内也会发生传热恶化而导致爆管事故。

当水的工作状态超过热力学临界点(pcr=22.064MPa,tcr=373.99℃)时,在一个很小的温度范围内,物性参数发生显著的变化。图11.14为p=24.5MPa时工质的物性参数。在温度380~390℃附近,当温度t稍有增加,水的物性参数导热系数λ和动力粘度μ明显降低,比容v和焓i显著增加,μ和v的变化达数倍之多。特别是水的定压比热容cp急剧飞升,并在某一个温度下具有极大值,该值比一般的水和蒸气的比热值(≤4.2kJ/(kg·℃)大得多。当工质的定压比热容cp达到最大时

图11.15 水的比热容与焓的变化关系

对应的温度,称为拟临界温度或类临界温度。一般认为,使比热容达到极大值所对应的拟临界温度为相变点,工质温度低于拟临界温度时为类似水的液体,高于拟临界温度时为类似蒸汽的气体。拟临界温度和比热极大值与压力有关,随着压力的增大,拟临界温度有所提高,而比热容极大值的数值降低。

通常把比热容大于8.4kJ/(kg·℃)的区域称为大比热区。随着压力的提高,大比热区的焓值范围略有缩小,但最大比热容值大致处于同一个焓值区域,如图11.15所示。图中还可以看出,大约i=1700kJ/kg时进入大比热区,且大比热区内的焓值范围相当大,约为950kJ/kg,占到超临界压力锅炉中总焓增的1/3左右。当然,真正最大比热区域占的焓增范围约为50kJ/kg,故超临界压力锅炉的设计,比较容易确定大比热区的位置。

超临界压力下的管内强制对流换热可以分为两类基本工况,一种是在一定的热负荷下壁温沿着流动方向单调地增加的正常换热工况,另一种是在管子的某一区域壁温急剧升高,达到最大值后又迅速降低的传热恶化工况。超临界压力下管内发生传热恶化,壁温飞升主要是由于在大比热区内工质物性参数变化相当剧烈所致。其表现为当管壁温度大于拟临界温度,工质平均温度又小于拟临界温度时,水的物性从壁面处开始沿半径方向有很大的变化,导致出现不同于通常恒定物性的单相流体的换热现象。

图11.16 管壁温度随焓的变化关系

p=26.5MPa;ρw=495kg/(m2·s)1-q=362kW/m2;2-q=454kW/m2;3-q=507kW/m2;4-q=570kW/m2

试验表明,垂直上升管中的传热恶化可以分为两种类型,第一种类型恶化发生在管子进口段上,l/d≤40~60处,它可以在流体的任何焓值(直到拟临界焓)下发生;第二种类型的恶化则发生在热负荷较高、工质温度巳接近拟临界温度时,恶化位置与热负荷的大小有关,即壁温随工质焓的增加出现两个峰值,如图11.16所示。图中可以看出,当热负荷较小时,在所列试验结果中q<454kW/m2,壁温沿着流动方向单调增加,与工质温度的差值基本保持恒定,处于正常换热工况。而热负荷增大后,所列的试验结果中q≥507kW/m2,才出现两种类型的传热恶化现象。

进口段上发生第一种类型的恶化与液体热稳定过程中边界层的形成过程有关。在进口较短的区间中,中心流体仍处于进口时较低的温度,而近管壁处一层流体吸热后温度较高。这样,中心流体的粘度μz大,近壁面处流体的粘度μb小,两者相差较大,如流体温度在400~300℃时,μz/μb=3,当流体温度处于300~100℃之间,μz/μb=1.5~2,而流体温度小于100℃时,μz/μb高达6。因此,当进口流体温度较低,而热负荷较高时,会使流动边界层增厚,出现层流化现象,当边界层达到一定厚度,就出现传热恶化和壁温的峰值。但是,进口段的换热现象非常复杂,其壁温分布规律与Gr/Re的比值有关,只有在一定条件下才会发生传热恶化。

第二种类型的恶化也是流动边界层的层流化的结果。此时,中心流体温度低于拟临界温度,壁温已大于拟临界温度,正处于物性变化剧烈的最大比热区范围。除了管子截面上存在的工质粘度差别,μz/μb=3以外,近壁层处和中心流体的密度、导热系数及比热容相差也很大,尤其是靠近管壁处工质的密度可能比管子中心处工质的密度小3~4倍,浮力的作用使近壁处的流体向上流动,抑制了工质横向的紊流脉动。因此在垂直上升管中,在由密度不均引起的相当强烈的自然对流作用下,促进了流动层流化的发展。当管内横向紊流脉动消失和出现最厚的层流边界层时,放热系数α2显著降低,壁温再次飞升。流体一但恢复紊流边界层时,管壁温度又开始下降。

在不发生传热恶化的区域,工质与管壁的换热都是单相流体强制对流换热区,可以按照单相流体的换热公式进行计算。

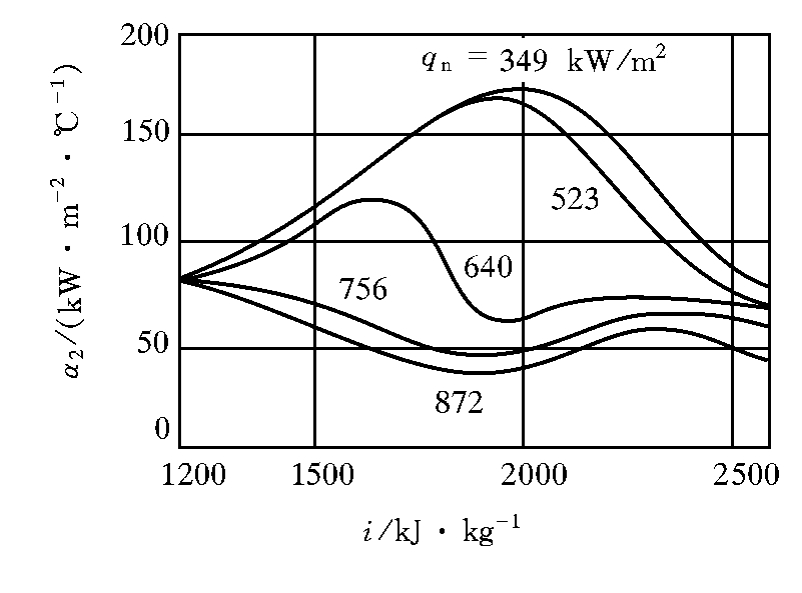

图11.17 超临界压力时的放热系数α2

p=24MPa;ρw=700kg/(m2·s)

影响超临界压力下发生传热恶化的因素主要是热负荷和工质的质量流速。一般来讲,若质量流速一定时,低热负荷时不会发生传热恶化,甚至有传热强化的作用,即在大比热区内的α2比单相流体的要大。但随着q的提高,这种强化作用不断减弱,α2逐渐减小,q达到某一数值时则出现传热恶化工况,α2开始下降,如图11.17所示。q值越大,最低 越小,恶化时的壁温峰值也越高,发生恶化的截面向管子进口方向移动。若热负荷不变时,随着质量流速ρw上升,开始出现传热恶化的q也提高,恶化点的焓值也移向更高的地方,当ρw大到一定值时,传热恶化现象消失。总之,试验证实,提高q和降低ρw都将导致传热恶化,因此可以采用组合参数C=q/ρw来有效地综合试验数据。参数C表示单位质量流量所吸收的热量,单位为kJ/kg,并可作为是否发生传热恶化的判据。

越小,恶化时的壁温峰值也越高,发生恶化的截面向管子进口方向移动。若热负荷不变时,随着质量流速ρw上升,开始出现传热恶化的q也提高,恶化点的焓值也移向更高的地方,当ρw大到一定值时,传热恶化现象消失。总之,试验证实,提高q和降低ρw都将导致传热恶化,因此可以采用组合参数C=q/ρw来有效地综合试验数据。参数C表示单位质量流量所吸收的热量,单位为kJ/kg,并可作为是否发生传热恶化的判据。

若以大比热区内工质的放热系数α2是否大于大比热区外单相水的放热系数α0作为判断发生传热恶化的标准,由试验得到:当C>0.84时,α2总是小于α0,出现传热恶化的现象;C=0.42~0.84之间,各种工质焓的α2可能大于,也可小于α0;C<0.42时,α2总是大于α0,不会出现传热恶化。因此,为了使超临界压力锅炉大比热区不出现传热恶化现象,应当保证

![]()

此外,有些研究者的试验发现,管径越小越不易出现换热恶化,但如果发生传热恶化,则恶化区的范围延伸得越大。

对于超临界压力时的水平管,也会出现类似于亚临界压力下的不对称及分层流动现象。一般认为,造成这种现象的原因与亚临界压力下相同,在横截面上的自然对流作用下,轻的介质集中在管子上部,使上部管壁温度高于下部,出现上下管壁的温差,而且此温差在拟临界温度附近有一最大的峰值。

对于垂直下降流动时的换热工况尚需进一步研究。目前,不同的研究者得到的结论不同,有些结论甚至相互矛盾。有的认为下降流动要优于相同条件下的上升流动,不易发生传热恶化,也有的认为两者之间没有什么区差别或者恰恰相反。

4.防止或推迟传热恶化的措施

传热恶化会对锅炉的安全可靠运行产生严重威胁。因此,在设计亚临界压力以上的高参数锅炉时必须采取必要的防护措施,考虑如何防止或推迟传热恶化现象的产生,或者减轻传热恶化产生后的危害。由于直流锅炉蒸发管中不可避免地要产生第二类传热恶化,若要完全防止发生会受到经济性的限制。因此,对于第二类传热恶化,通常考虑的是推迟传热恶化的发生,保证传热恶化后壁温在允许的温度值以内。防止或推迟传热恶化的措施主要有:

(1)适当提高质量流速

提高工质的质量流速ρw是防止或推迟传热恶化的有效措施之一,可以将壁温降到金属的允许温度值以下,传热恶化的区域减小,同时使xeh也有所增加,即传热恶化被推迟,这在前面的讨论中已述及。因为ρw的增加可以提高工质的紊流扩散能力,使更多的中心汽流液滴沉降到液膜上。但是,过高的ρw会使流动阻力大幅度增加,锅炉的运行经济性下降。

(2)合理安排受热面热负荷

降低传热恶化区受热面的热负荷q可以减小恶化时壁温度飞升值。热负荷越低,壁温峰值越小。因此,在设计锅炉时应合理安排受热面的热负荷,充分利用q沿管长不均匀加热的特点,将可能发生传热恶化的管组区段布置在q较小的区域,以减轻传热恶化所造成的后果。此外,增大ρw也可将xeh移向炉膛上部q较小的区域,起到了降低传热恶化区q的效果。在超临界压力时,管组进口端热负荷高时易出现进口端的传热恶化,因此,要注意进入炉膛的管圈入口不宜放在热负荷高的地方。

(3)加强流体在管内的扰动

加强流体在管内的扰动,在流体扩散力或离心力的作用下,可以增加中心汽流中的液滴在管壁液膜上的沉降,并能强化传热,以达到消除和推迟传热恶化的目的。目前,除了提高质量流速以外,通常还采用内螺纹管或加装扰流子两种方法减轻传热恶化的后果。

在直流锅炉蒸发受热面中易出现传热恶化的区段采用内螺纹管可大大推迟传热恶化,显著降低管壁温度。所谓内螺纹管是在管子内壁上开出单道或多道的螺旋形槽道的管子。内螺纹管防止或推迟传热恶化的主要作用在于:①工质在内螺纹的作用下形成强烈的旋转汽流,使中心汽流中的水滴因离心力作用沉降到液膜上,推迟了蒸干现象的发生;②近壁面的旋转汽流加强了对流动边界层和热边界层的扰动,减小了边界层的热阻,使管壁温度降低,起到强化传热的作用;③内螺纹槽中的液膜不易被中心汽流卷吸携带;④增大管子的内表面积,降低内壁热负荷。由于内螺纹管能推迟传热恶化,并且降低壁温峰值的效果显著,因而是目前用得最多的一种方法。

图11.18是单道内螺纹管的结构和传热效果示意图。图中可以看出,光管在质量含汽率x大约为0.03时,壁温开始飞升,发生传热恶化,壁温峰值达500℃左右,而采用内螺纹管后,约在x=0.9后壁温才开始有些升高,该处热负荷已相应较低,显然推迟了传热恶化的发生,其后果也大为减轻。内螺纹管的效果与其结构型式有关。经过优化筛选,具有很好传热效果的单道内螺纹管的结构尺寸为:外径22.22mm,最小内径(螺纹顶间的直径)10.44mm.螺纹接近矩形,螺距为9.5mm,螺纹宽度为4.75mm,螺纹深度为0.5mm。

图11.18 单道内螺纹管结构及传热效果[6]

(a)结构;(b)传热效果

p=21MPa;ρw=950kg/(m2·s);q=495kW/m2

1-光管温度;2-内螺纹管壁温(q=400kW/m2);3-工质温度

我国学者对四道内螺纹的鳍片管进行了试验研究,同样收到了推迟传热恶化发生的明显效果。试验表明,接近图11.18的试验工况下,鳍片内螺纹管将鳍片光管发生传热恶化时的xeh推迟了0.5左右,xeh约为0.8。单侧加热时四道内螺纹鳍片管中发生传热恶化时的xeh与压力、热负荷、质量流速等因素有关,可按以下经验关系式确定

![]()

若按上式算出xeh≥1,则表明在x=0~1的范围内不会发生传热恶化。

扰流子是将一根长的金属薄片扭曲成螺旋状后装入管中,并加以固定而成。螺旋状的扭转扁带在管内将原管子通道分隔成两个螺旋状的子通道,迫使汽流旋转,一方面使中心汽流中的液滴向液膜沉降,另外使管截面中心及近壁面上的流体因受扰动而充分混合。这是推迟传热恶化和降低壁温峰值的另一种有效方法,其结构和传热效果如图11.19所示。

图11.19 扰流子结构及传热系数[12]

(a)结构;(b)传热效果

p=18.5MPa;ρw=1500kg/(m2·s)

1-无扰流子壁温,qn=500kW/m2;2-装扰流子壁温,qn=400kW/m2;3-工质温度

扰流子两端固定在管壁上,每隔一段长度上(约为1.33倍扭带的节距)装有定位小凸缘,防止扭带的移位及保证扰动流体的效果。为了避免结垢引起腐蚀,扭带与管壁留有1.6mm的间隙。采用扰流子具有与内螺纹管相同的传热效果,但其结构和制造工艺相对简单,技术要求也低一些,因此具有一定的优越性。

为了减小流动阻力和金属耗量,提高推迟传热恶化的效果,在采用扰流子时,不必沿管子长度安装整根扰流子,而是在每隔一段距离装一小段扰流子。这样,一方面汽流在扰流子末端脱离时,已经形成的旋转扰动不会立即消失,仍然能保持一段距离,而且使得附着在扰流子表面上的液膜有机会在扰流子的末端脱离而分离到管壁上,增加了液膜上的水量,从而起到了降低流动阻力,节省金属材料,强化传热的效果。

内螺纹管和扰流子对超临界压力时的传热恶化现象也有减轻其后果的作用,尤其是内螺纹管近年来在超临界及超超临界锅炉上得到了非常广泛的应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。