9.1 等离子体干刻原理

等离子体是一个由等量的正负带电粒子组成的物质态。等离子体通常是由气体经部分游离所产生,其主体仍是中性气体原子或分子。一般经电场或磁场的耦合,可激发气体原子的游离和加速游离的电子;经加速的电子除了引发更多的游离反应外,同时也会将气体分子解离或是激发到较高的能态,在如此一连串的电子撞击反应之下,就形成等离子体。

活性离子刻蚀的方式是利用特殊气体在13.6MHz射频的作用下,经由电极板的电容耦合的方式产生等离子体,而等离子体内的活性离子利用物理轰击和化学刻蚀的双重作用,对材料进行刻蚀,以得到良好的各向异性刻蚀。

活性离子刻蚀是在辉光(glow discharge)的过程中,从输入的气体中产生起化学作用的活性离子,这种活性离子能和被刻蚀的材料经化学作用而形成易挥发的化学生成物,经真空泵把生成物从反应物的表面带走,让化学反应持续进行,达到图形刻蚀的目的。

如果在刻蚀过程中增加一个额外的电位差,让等离子体中的正离子能垂直撞击材料表面,破坏被刻蚀部分的材料结构,可以使化学反应能在垂直方向得到加速,因而可以形成有方向性的刻蚀。

在等离子体刻蚀腔体内放置样品的平台下方设计一个电容,等离子体形成时,电子会随射频电场而有所移动,并对电容充电,因此在此平台上形成一个负电压。离子也会随射频电场而移动,但因为其离子重量太重,平均速度较小,故效果不如电子明显。这个电容的负电压直接影响到刻蚀速率的大小。

在刻蚀过程中,等离子体密度、输入功率、气体种类和腔体的压力这些参数通常都会影响刻蚀工艺的结果。

刻蚀气体通入真空腔后,在射频电源的作用下,被解离成正负离子的等离子体,又受到电位较低的电极板与等离子体之间的电位差影响,正离子被加速,去撞击置于负极电极板上的待刻蚀材料,形成各向异性(anisotropic)的刻蚀。基本步骤如下:

(1)将待刻蚀材料置于真空腔的电极板正中央,经由机械泵(mechanical pump)粗抽真空室至10~20mtorr的真空度。

(2)再经由涡轮泵(turbo pump)细抽真空,至1mtorr以下的真空度。

(3)达到高真空后,通入刻蚀气体。

(4)设定射频的功率大小及刻蚀时间。

(5)待气压稳定且符合预定的刻蚀气压后,启动射频电源。

1.刻蚀气体的选择

干刻工艺针对不同的膜,选择的刻蚀气体也是不同的,见表9.2。对于活性离子刻蚀中所使用的气体有下列几点要求:

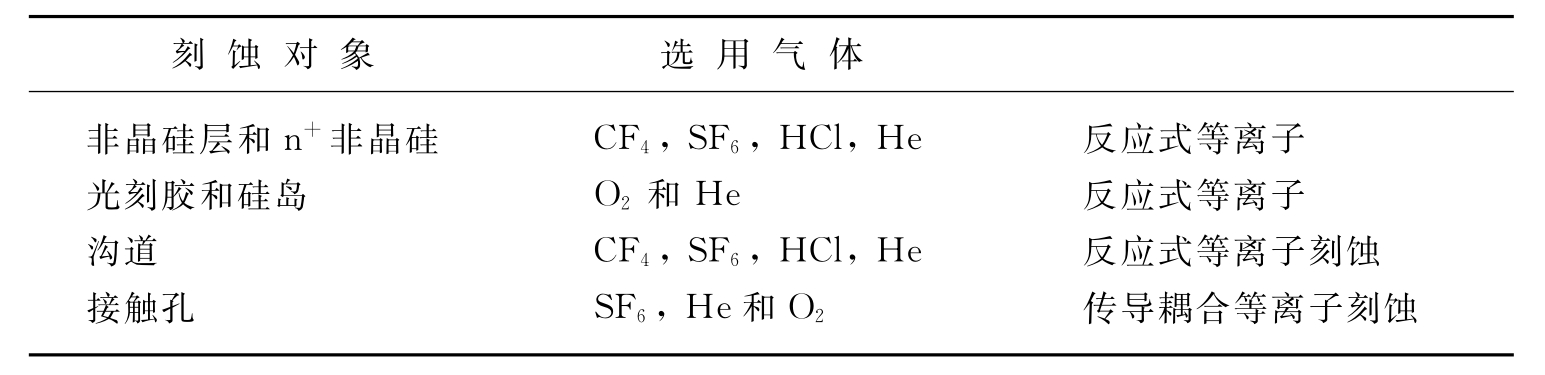

表9.2 TFT干刻气体选择

(1)气体必须能被刻蚀材料表面所吸附,以形成化学键。

(2)材料表面的原子必须能够重新排列,以形成化学生成物。

(3)形成的化学生成物必须能够从材料表面被释出。

这3项条件缺一不可,否则刻蚀就不会发生。

非晶硅层和n+非晶硅的刻蚀选用四氟化碳(CF4)、六氟化硫(SF6)、氯化氢(HCl)、氦气(He)作为工艺气体,采用反应式等离子体刻蚀。光刻胶的刻蚀和硅岛刻蚀采用的气体是氧气和氦气。沟道刻蚀也采用反应式等离子体刻蚀,气体采用四氟化碳、六氟化硫、氯化氢、氦气。在接触孔刻蚀中,不同部位的刻蚀量差异大,需要采用刻蚀速率快的传导耦合等离子体刻蚀方式,采用六氟化硫、氦气和氧气(灰化用)作为工艺气体。

2.刻蚀步骤

刻蚀的具体过程可描述为如下6个步骤:

(1)刻蚀物质的产生。射频电源施加在一个充满刻蚀气体的反应腔上,通过等离子体辉光放电产生电子、离子、活性反应基团。

(2)刻蚀物质向基板表面扩散。

(3)刻蚀物质吸附在基板表面上。

(4)在离子轰击下刻蚀物质和基板表面被刻蚀材料发生反应。

(5)刻蚀反应副产物在离子轰击下脱离基板表面。

(6)挥发性刻蚀副产物和其他未参加反应的物质被真空泵抽出反应腔。

整个过程中有诸多的参数影响刻蚀工艺,其中最重要的是:压力、气体比率、气体流速、射频功率。另外基板的位置和刻蚀设备的结构也是刻蚀工艺的重要条件。

在TFT的干刻中主要的化学反应如下式所示:

CF4→2F+CF2,

SiO2+4F→SiF4+2O,

Si +4F→SiF4,

SiO2+2CF2→SiF4+2CO,

Si+2CF2→SiF4+2C;

或

Mo +→F MoF6,

CxHyOz+→O CO2+H2O,

SiNx+→F SiF4+N2,

CxHyOz+→F CO2+HF。

二氟化碳(CF2)和氟(F)是四氟化碳等离子体中主要的化学基,氟和非晶硅膜以及二氧化硅(SiO2)绝缘膜中的硅原子(Si)反应速率相当快,会形成四氟化硅(SiF4)的挥发生成物,是良好的刻蚀气体。为了增加刻蚀速率也可以通入氩气(Ar),因为氩原子的质量较大,当获得能量时就会有较大的冲量产生,进而将材料表面的原子键打断,因此增强了物理轰击的作用。图9.2是等离子体刻蚀图形控制的简单说明,图(a)是原子团随机运动的等方向刻蚀,图(b)是在电子运动方向施加一个电场,使得电子在电场方向运动得到加强,形成对刻蚀方向的有效控制。

图9.2 离子刻蚀的控制

图9.3 O2/CF4值对光刻胶、g-SiNx、Mo和p-SiNx材料刻蚀速率的影响

由图9.3我们看到,光刻胶的刻蚀速率随O2/CF4值增加而增大,这是由于随O2/CF4值的增加,有更多的O-的游离基与光刻胶发生反应;而氮化硅(SiNx)的刻蚀速率随O2/CF4值的增加而减小,这是由于随O2/CF4值减小,反应气体中F-游离基的含量增加,更多的F-的游离基和离子用于SiNx的刻蚀,所以SiNx的刻蚀速率增加。仅就SiNx的刻蚀速率而言,刻蚀速率还与SiNx本身的品质有关。膜质相对致密,刻蚀速率就会小一些。

金属钼(Mo)材料的刻蚀速率随O2/CF4的值变化不大。当O2/CF4值小于1.5的时候,SiNx的刻蚀速率远大于光刻胶的刻蚀速率;当O2/CF4的值在1.5到2之间时,各种材料的刻蚀速率相差不大;当O2/CF4值大于2时,光刻胶的刻蚀速率远大于SiNx的刻蚀速率。

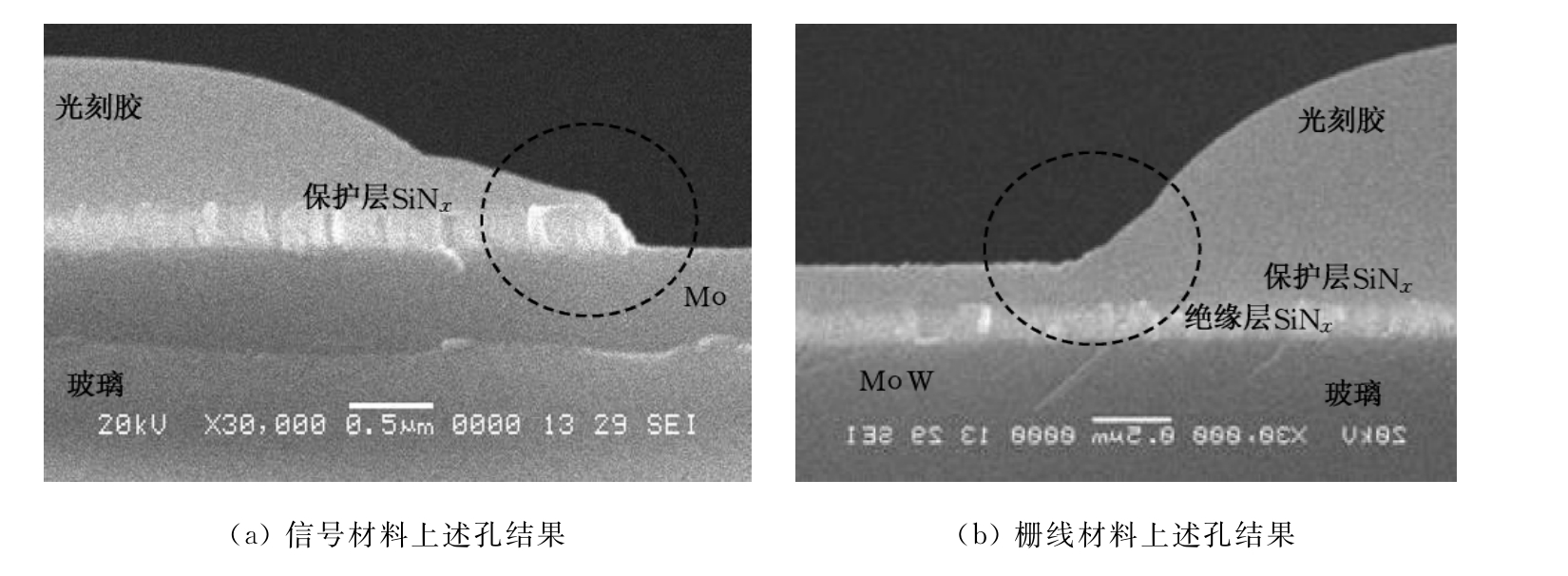

图9.4和图9.5所示是在其他刻蚀条件不变的情况下,O2/CF4值分别为1和2.5时接触孔的刻蚀图形。图9.4所示为O2/CF4值为1时孔的刻蚀结果,其中图(a)为信号线材料上过孔结果,图(b)为栅线材料上过孔结果。图9.5所示为O2/CF4值为2.5时的孔端面图情况,其中图(a)为信号线材料上过孔结果,图(b)为栅线材料上过孔结果。从图上可以看出,当O2/CF4值选用1时,栅线和信号线材料上的孔均为倒角,像素电极材料从两个孔上跨过时会出现跨断情况。这是由于此处的光刻胶的刻蚀速率远小于SiNx的刻蚀速率,保护层SiNx刻蚀最快。在将栅极绝缘层SiNx刻蚀干净的时间内保护层SiNx出现严重过刻蚀,而且绝缘层SiNx和保护层SiNx的界面由于先前工艺的影响存在缺陷,导致保护层SiNx和绝缘层SiNx的界面上刻蚀最快,因而出现倒角。而选取用O2/CF4值为2.5时,光刻胶刻蚀速率大于保护层SiNx刻蚀速率,而保护层SiNx刻蚀速率大于绝缘层SiNx刻蚀速率,即上层材料的刻蚀速率远大于下层材料的刻蚀速率,且根据接触孔刻蚀各向同性的特点,同一材料横向刻蚀速率和纵向刻蚀速率相等,所以在刻蚀后能得到良好的坡度角。由此可见,选取合适的O2/CF4值,用接触孔刻蚀的方法可以同时在栅线上和信号线材料刻孔,并获得良好的坡度角。

图9.4 O2/CF4值为1.5时孔端面示意

图9.5 O2/CF4为2.5时孔的刻蚀情况

四氟化碳在刻蚀过程中由于碳原子形成聚合物残留在基板的表面,在材料表面会造成残留物的堆积,这样一方面会影响刻蚀速度,另一方面也会破坏刻蚀效果,如果在刻蚀时通入一些氧气,使氧气和碳原子形成一氧化碳(CO)及二氧化碳(CO2)等挥发性气体,不仅可以减少碳原子形成的聚合物残留在基板的表面,从而增加刻蚀速率,也可以提高刻蚀效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。