子任务十 水平固定管焊

目标要求

1.了解水平固定管定位焊的方法。

2.适应焊管时的焊条角度变化。

3.掌握水平固定管全位置单面焊双面成形技术。

一、任务

任务单如图1.64所示。

图1.64

注:焊缝符号表示钝边P、坡口角α、装配间隙b的Y形坡口凸面焊缝对接焊。

二、任务准备

(1)焊件:Q235A钢管,每组由两根对接,每根钢管的尺寸规格为φ133mm×100mm×8mm,具体加工要求如图1.64所示。

(2)焊条:E4303型,直径为2.5mm或3.2mm。

(3)装配及定位焊要求见表1.15。

表1.15 装配及定位焊要求

![]()

三、任务相关知识

管子的焊接按直径不同可分为大直径管(直径≥108mm)的焊接和小直径管(直径<108 mm)的焊接,按管的厚度不同可分为厚壁(壁厚≥10mm)管焊接和薄壁(壁厚<10mm)管焊接。

(1)坡口准备。管子焊接一般均采用带钝边的V形坡口单面焊,这种坡口形式便于机械加工或氧乙炔火焰切割,焊接时便于运条、容易焊透,生产中应用最多。

(2)装配与定位焊。装配时除了要清理坡口表面、修锉钝边外,还应注意以下问题。

①管子装配要同心,内外壁要齐平,并应使根部间隙的平位大于仰位0.5~2.0mm,以作为焊接时焊缝的横向收缩量。根部间隙一般为2.5~4.0mm。

②固定管装配。定位焊管直径不同时,定位焊缝所在的位置和数量也不同,见图1.65。一般小直径管定位焊一处,大直径管定位焊两处或定位焊三处。定位焊除在管子坡口根部直接进行外(见图1.65(a)),也可以利用非正式定位焊缝进行定位焊(见图1.65(b)),以保持坡口根部的钝边不被破坏,待正式焊缝焊至非正式定位焊缝处,将其打磨掉,再继续向前施焊;还可以用连接板装配在管外壁临时点焊定位,见图1.65(c),打底焊之后,再将连接板切掉。

图1.65

(a)正式定位焊缝定位焊;

(b)非正式定位焊缝临时定位焊;

(c)连接板临时定位焊

③水平固定管焊接顺序。水平固定管的焊接常从管子仰位开始分左右两半焊接,先焊的一半为前半部,后焊的一半为后半部;前、后半部焊接均按仰—斜仰—立—斜立—平位的顺序进行,这样的焊接顺序有利于对熔池金属与熔渣进行控制,便于焊缝成形。

四、任务实施

(1)熟悉图样,确定焊接工艺参数,见表1.16。

表1.16 水平固定管焊焊接工艺参数

(2)清理焊件,将管子水平固定放置在距地面800~900mm的高度。

(3)打底层焊的前半部为了使坡口根部焊透,可采用断弧焊法,焊接时焊条角度应随着焊接位置的不断变化而随时调整,在仰焊、斜仰焊区段,焊条与管子切线的倾角应由80°~85°变化为100°~105°;随着焊接向上进行,在立焊区段为90°;当焊至斜平焊、平焊区段时,倾角由85°~90°变化为80°~85°。焊前半部时,起焊和收弧部位都要超过管子垂直中心线10mm,见图1.66,以便于焊接后半部时接头。

图1.66

前半部焊接从仰位靠近后半部约10mm处引弧,预热1.5~2s,使坡口两侧接近熔化状态,立即压低电弧进行搭桥焊接,使弧柱透过内壁熔化并击穿坡口根部,听到背面电弧的击穿声,立即熄弧,形成第一个熔池。当熔池降温颜色变暗时,再压低电弧向上顶,形成第二个熔池。如此反复均匀地点射给送熔滴,并控制熔池之间的搭接量向前施焊,这样,逐步将钝边熔透使背面成形均匀,直至将前半部焊完。

(4)打底层焊的后半部管的后半部的操作方法与前半部相似,但是要在仰位和平位两处接头。仰位接头时,应把起焊处的较厚焊道用电弧割成缓坡(有时也可以用角磨砂轮机或扁铲等工具修整出缓坡)。操作时先用长弧预热接头,见图1.67(a);当出现熔化状态时立即拉平焊条,见图1.67(b);顶住熔化金属,通过焊条端头的推力和电弧的吹力将过厚的熔化金属逐渐去除而形成一缓坡割槽,见图1.67(c);如果一次割不出缓坡,可以多做几次,当形成缓坡后马上把焊条角度调整为正常焊接的角度,见图1.67(d),进行仰位接头(切忌此时熄弧)。随后,将焊条向上顶一下,以击穿坡口根部形成熔孔,使仰位接头完全熔合,转入正常的断弧焊法操作。

图1.67

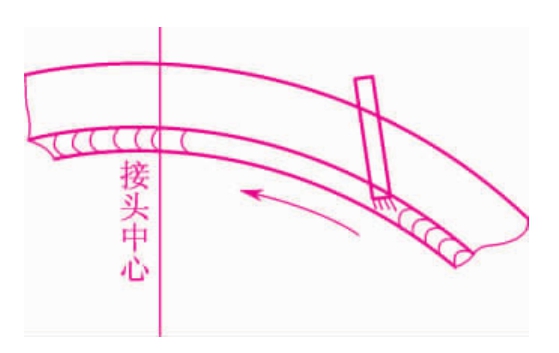

平位接头时,运条至斜立焊位置,逐渐改变焊条角度,使之处于顶弧焊状态,即将焊条前倾,见图1.68,当焊至距接头3~5mm即将封闭时,决不可熄弧,应把焊条向内压一下,等听到击穿声后,使焊条在接头处稍作摆动,填满弧坑后熄弧。

打底层焊接电弧要控制得短些,保持大小适宜的熔孔,熔孔过大,会使焊缝背面产生下坠或焊瘤;仰焊位置操作时,电弧在坡口两侧停留时间不宜过长,并且电弧尽量向上顶;平焊位置操作时,要控制熔池温度,电弧不能在熔池的前面多停留,并且保持2/3的熔池落在原来的熔池上,以利于背面较好地成形。

图1.68

(5)填充层焊。填充层焊接与打底层焊接一样,也分前、后两半部进行,通常将打底层焊前半部作为填充层焊的后半部,目的是将上、下接头错开。填充层的运条方法可以采用月牙形或锯齿形摆动,焊条角度与打底层焊相同,目的使坡口两侧熔合良好,避免咬边。焊接时要保持焊条在焊缝中间摆动快、两侧稍作停顿。填充层焊缝表面应平整,并要留出坡口轮廓,以作为盖面层焊时控制焊缝宽度的界线。

(6)盖面层焊。为使盖面焊缝中间稍凸起些,并与母材圆滑过渡,可采用月牙形运条,运条稍慢而平稳,运条至两侧要稍作停顿,防止出现咬边。始终保持熔化坡口边缘1.5mm左右,并严格控制弧长,即可获得宽窄一致、波纹均匀的焊缝成形。前半部收弧时,对弧坑稍填一些熔滴,使弧坑呈斜坡状,以利后半部接头。在后半部焊接前,需将接头处约10mm左右的渣壳除去,最好采用砂轮机将接头部位打磨成斜坡。前、后半部的焊接操作基本相同,注意收弧时要填满弧坑。

(7)清理焊件熔渣和飞溅物,检查焊缝质量。

另外,进行技能考核的焊件,不允许在仰位进行定位焊。

五、任务分配

焊件:Q235A钢管,每组由两根对接,每根钢管的尺寸规格为φ133mm×100mm×8mm,具体加工要求如图1.64所示。

焊条:E4303型,直径2.5mm或3.2mm。

单件工时:50min。

六、任务检测与评价

七、任务总结(任务质量分析)

水平固定管在焊接过程中需经过仰、立、平焊等几种位置,亦称全位置焊。因为焊缝是环形的,所以焊接过程中要随焊接空间位置的变化而相应地调整焊条角度,见图1.66,以保证正常操作。水平固定管焊接时有一定的难度,在仰位容易出现夹渣、未熔合和焊瘤等缺陷;在平位容易下凹,管内往往成形不均匀或形成焊瘤。为了保证焊缝质量,应注意每个环节的操作要领。进行打底层断弧焊接时,熄弧动作要干净利落,不要拉长弧,熄弧与燃弧的时间要适宜(根据熔池的温度状况调节),平焊区段熄燃弧频率为35~40次/min,立焊区段熄燃弧频率为40~50次/min。打底层焊时,熔池间的搭接量会直接影响焊件的背面成形,为避免出现管内仰位凹陷、平位凸起等缺陷,仰位、斜仰位处的搭接量为1/3,立位处的搭接量为1/2,斜平位、平位处的搭接量为2/3。为保证熔池的形状和大小基本一致,熔池的温度要控制得当,液态金属清晰明亮,熔化坡口两侧始终为0.5~1mm。在盖面层焊接时,仰焊、斜仰焊区段液态金属易下坠,要求焊缝要焊薄;而在斜平焊、平焊区段,熔池温度偏高不易达到焊缝高度,则要求焊缝要焊厚,以使盖面焊缝余高整体均匀。

八、复习思考题

(1)水平固定管装配及定位焊有哪些要求。

(2)简述水平固定管的焊接顺序。

(3)水平固定管焊接有哪些难度?

(4)试述水平固定管打底焊的方法及仰位、平位的接头方法。

(5)简述水平固定管盖面层焊操作方法。

(6)水平固定管焊接容易出现哪些缺陷,应如何防止?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。