第一节 磨削设备及基础知识

一、磨床

磨床类机床是指用磨料磨具(砂轮、砂带、油石、研磨剂)为工具进行切削加工的机床。磨削加工是一种多刀多刃的高速切削方法,主要用于各种零件特别是淬硬零件的精加工。随着磨料磨具和高效磨削工艺的发展,以及磨床结构性能的不断改进,磨床的应用已经从精加工逐步发展到粗加工领域。

为了适应磨削加工表面、结构形状、尺寸大小和生产批量等不同的各种零件的需要,磨床的种类非常多,主要有外圆磨床、内圆磨床、平面磨床、工具磨床、刀具刃具磨床、研磨机、珩磨机、抛光机以及各种专门化磨床等。

(一)外圆磨床

1.M1432A型万能外圆磨床

M1432A型万能外圆磨床是普通精度级万能外圆磨床。它主要用于磨削IT6~IT7级精度的圆柱形、圆锥形的外圆和内孔,还可磨削阶梯轴的轴肩、端平面等。磨削表面粗糙Ra值在1.25~0.08μm之间。M1432A型万能外圆磨床主参数是最大磨削直径。这种机床通用性较好,但生产率较低,适于小批量生产。

(1)机床的主要组成部分

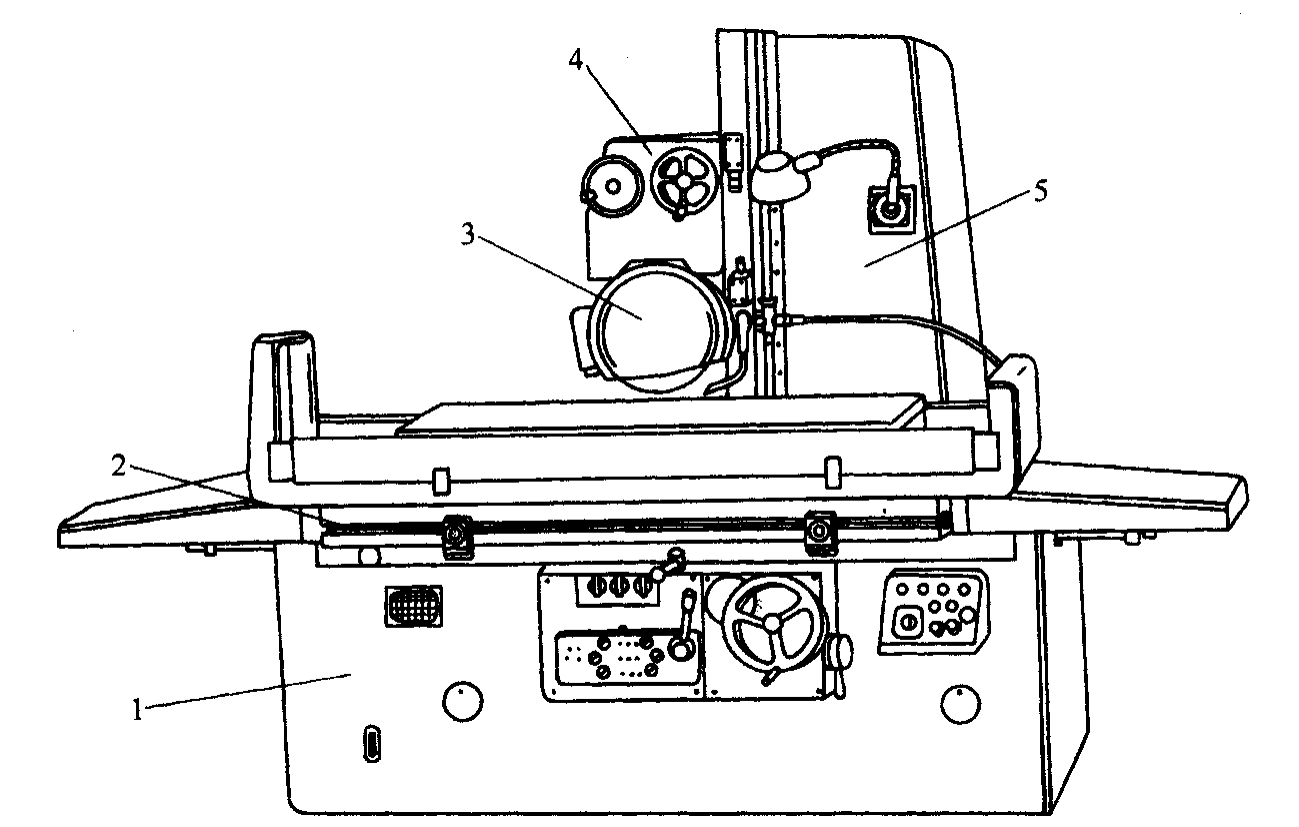

M1432A型万能外圆磨床的外形图,如图7-2所示,其主要组成部分如下:

1—床身 2—头架 3—工作台 4—内磨装置 5—砂轮架 6—尾座 A—脚踏操纵板

图7-2 M1432A型万能外圆磨床

①床身 磨床的基础支承件,在它上面装有工作台、砂轮架、头架、尾座等部件,使它们在工作时保持准确的相对位置。床身的内部用作储存液压油的油池。

②头架 用于安装和夹持工件,并带动工件旋转。

③工作台 由上下两层组成。上工作台可绕下工作台在水平面内回转一个角度(±10°),用以磨削锥度较小的长圆锥面。工作台上装有头架和尾座,它们随工作台一起作纵向往复运动。

④内磨装置 主要由支架和内圆磨具两部分组成。内圆磨具是磨内孔用的砂轮主轴部件,它做成独立部件,安装在支架的孔中,可以很方便地进行更换。

⑤砂轮架 用于支承并传动高速旋转的砂轮主轴。当需磨削短锥面时,砂轮架可以在水平面内调整至一定角度(±30°)。

⑥尾座 和头架的前顶尖一起支承工件。

(2)磨床主要部件结构

①砂轮架 砂轮架如图7-3所示,由壳体、砂轮主轴组件、传动装置与滑鞍等组成。当主轴高速旋转时,在轴瓦与主轴颈之间形成三个楔形压力油膜,将主轴悬浮在轴承中心而呈纯液体摩擦状态。调节球头螺钉的位置,即可调整轴承的间隙,通常间隙应保持为0.01~0.2mm。当砂轮轴受外界载荷作用而产生径向移动时,在偏移方向处楔形缝隙变小,油膜压力升高,而相反方向的楔形缝隙增大,油膜压力减小。砂轮主轴定位(如图7-3,A-A)。主轴右端轴肩2靠在止推滑动轴承环3上,以承受向右的轴向力,向左的轴向力则可通过装于带轮上六个小孔内的六根小弹簧5及六根小滑柱4作用在止推滚动轴承上。小弹簧的作用可给止推滚动轴承以预加载荷。

1—主轴 2—轴肩 3—滑动轴承环 4—滑柱 5—弹簧 6—球头销 7—法兰 8—砂轮9—平衡块 10—钢球 11—螺钉 12—滑鞍 13—止推销 14、16—床身 15—垫板 17—丝杆螺母 18—定位销 19—壳体 20—油窗

图7-3 M1432A型万能外圆磨床砂轮架

砂轮的圆周速度很高,为了保证砂轮运动平衡,所以装在主轴上的零件都要经过仔细平衡。平衡砂轮的方法是:先将砂轮夹紧在砂轮法兰7上,法兰7的环形槽中安装有三个平衡块9,通过调整平衡块9的位置,使砂轮及法兰处于静止平衡状态;然后将平衡好的砂轮及法兰装在砂轮架主轴上。砂轮架壳体19用T型螺钉紧固在滑鞍12上,它可绕滑鞍上定心圆柱销18在±30°范围内作调整。磨削时滑鞍带着砂轮架沿垫板15上的滚动导轨作横向运动。

②内磨装置 内圆磨具装配图如图7-4所示,内圆磨具支架如图7-5所示。内磨装置在砂轮架上以铰链连接方式安装在砂轮架前上方,使用时翻下,(如图7-5所示);不用时,翻向上方。该内圆磨具主轴支承采用4个D级精度的角接触轴承,前后各两个。它们用弹簧3预紧,预紧力大小用主轴后端螺母来调节。当主轴热膨胀伸长或者轴承磨损,弹簧能自动补偿,并保持稳定的预紧力,使主轴轴承的刚度和寿命得以保证。轴承用锂基润滑脂润滑。当磨削内孔长度改变时,接杆1可以更换。

1—砂轮接长杆 2、4—挡圈 3—弹簧

图7-4 M1432A型万能外圆磨床内圆磨具

③头架 头架由壳体、头架主轴及其轴承、工件传动装置与底座等组成,如图7-6所示。头架主轴10支承在四个D级精度的角接触轴承上,靠修磨挡圈4、5和8的厚度,对轴承进行预紧,以保证主轴部件的刚度和旋转精度。双速电动机经塔轮变速机构和两组带轮带动工件转动,使转动平衡。主轴上带轮12采用卸荷机构,使主轴免受带张力的作用,有利于保证加工精度。带的张紧分别靠传动转动轴支座及上偏心套和移动电动机座实现。

④尾座 尾座的功能是利用安装在尾座套筒上的顶尖(后顶尖),与头架主轴上的前顶尖一起支承工件,实现准确定位。M1432A型万能外圆磨床尾座结构,如图7-7所示。

尾座利用弹簧力顶紧工件,以便磨削过程中工件因热膨胀而伸长,可自动进行补偿,避免引起工件的弯曲变形和顶尖孔的过分磨损。利用手把8转动丝杠4,使螺母7左右移动(螺母7因受一端嵌在体壳5长槽中的销子6的限制,不能转动),改变弹簧3的压缩量,可调整顶尖对工件的顶紧力。尾座套筒的退回可以手动,也可以液动。

图7-5 M1432A型万能外圆磨床内圆磨具支架

图7-6 磨床头架结构

2.其他类型外圆磨床

(1)无心外圆磨床

在无心外圆磨床上磨削外圆表面,不需要在工件上打中心孔,工件装卸简单省时;用贯穿法磨削时,加工过程可连续不断地进行;工件支承刚度好,可用较大切削用量进行磨削,而磨削余量可较小(没有因中心孔偏心而造成的余量不均现象),故生产率较高。

(2)普通外圆磨床

普通外圆磨床和万能外圆磨床在结构上的区别是:普通外圆磨床的砂轮架和头架都不能绕垂直轴线调整角度,主轴头架也不能转动,没有内圆磨具,因此工艺范围较窄,只能磨外圆柱面和锥度较小的锥面。但由于主要部件的结构层次少、刚性好,可采用较大的切削用量,因此生产率较高。

(二)其他类型磨床简介

1.平面磨床

根据磨削方法和机床布局不同,平面磨床主要有以下四种类型:卧轴矩台平面磨床、卧轴圆台平面磨床,立轴矩台平面磨床和立轴圆台平面磨床。其中前两种磨床用砂轮的周边磨削,砂轮主轴为水平布置(卧式);后两种磨床用砂轮端面磨削,砂轮主轴为竖直放置。目前生产中应用最广的是卧轴矩台和立轴圆台两种平面磨床。

图7-7 M1432A型万能外圆磨床尾座结构

卧轴矩台平面磨床图,如图7-8所示。这种机床的砂轮主轴通常是用内连式异步电动机带动的。往往电动机轴就是主轴,电动机的定子就装在砂轮架3的壳体内。砂轮架3可沿滑座4的燕尾导轨作间歇的横向进给运动(手动或液动)。滑座4和砂轮架3一起沿立柱5的导轨作间歇的竖直切入运动(手动)。工作台2沿床身1的导轨作纵向往复运动(液压传动)。

卧轴矩台平面磨床采用周边磨削,磨削时砂轮和工件接触面积小,发热量少,冷却和排屑条件好,可获得较高的加工精度和较小数值的粗糙度,且工艺范围较宽。除了用砂轮的周边磨削水平面外,还可用砂轮的端面磨削沟槽、台阶等垂直侧平面,故较适用于多品种生产的机械加工车间、修理车间和工具车间等。

1—床身 2—工作台 3—砂轮架 4—滑座 5—立柱

图7-8 卧轴矩台平面磨床

立轴圆台平面磨床外形图,如图7-9所示。砂轮架3的主轴也是由内连式异步电动机直接驱动。砂轮架3可沿立柱4的导轨作间歇的竖直切人运动,圆工作台旋转作圆周进给运动。为了便于装卸工件,圆工作台2还能沿床身导轨纵向移动。立轴圆台平面磨床由于采用端面磨削,砂轮与工件的接触面积大。同时参与磨削的磨粒多,且为连续磨削,没有工作台的换向时间损失,故生产率较高。但磨削时发热量大,冷却和排屑条件差,且工艺范围较窄,主要用于成批大量生产中磨削一般精度的工件或粗磨铸、锻毛坯件。

在平面磨床上装夹工件,除形状复杂以及由非磁性材料制造的工件需采用特殊夹具外,凡是由钢、铸铁等磁性材料制造,具有平行平面的工件,一般都采用电磁吸盘。

2.内圆磨床

内圆磨床主要用于磨削各种内孔(包括圆柱形通孔、盲孔、阶梯孔以及圆锥孔等)。某些内圆磨床还附有磨削端面的磨头。内圆磨床的主要类型有普通内圆磨床、无心内圆磨床和行星式内圆磨床。

为了满足成批和大量生产的需要,现在大部分普通内圆磨床设计为半自动或全自动的。

二、砂轮

砂轮是磨削的主要工具,它是由磨料和结合剂构成的多孔物体。随着磨料、结合剂及砂轮制造工艺等的不同,砂轮的特性差别很大,影响砂轮特性主要有5个参数:磨料、粒度、结合剂、硬度、组织。

(一)砂轮的组成和特性

1.磨料及其选择

1—床身 2—工作台 3—砂轮架 4—立柱

图7-9 立轴圆台平面磨床

砂轮中的磨粒材料称为磨料。磨料担负着切削工作,它主要承受着挤压、摩擦和高温的作用,所以磨料应具有高硬度、高耐热性、一定的韧性和化学稳定性。制造砂轮的磨料主要是人造磨料,按成分一般分为氧化物、碳化物和超硬材料三类。磨料的选择主要与零件材料及其热处理方法有关。氧化物类磨料的主要成分是刚玉,它适用于磨削韧性材料,如碳钢、合金钢、高速钢等;碳化物类磨料的主要成分是碳化硅,它适用于磨削脆性材料,如铸铁、青铜和硬质合金等;超硬材料类磨料主要有人造金刚石和立方氮化硼,其中金刚石主要用于磨削硬质合金、石材、陶瓷、光学玻璃等脆性材料;立方氮化硼主要用于磨削淬火硬化钢及镍基合金等硬而脆的材料。

常用磨料的名称、代号、性能及用途参见表7-1。

表7-1 常用磨料性能及适用范围

2.粒度及其选择

粒度指磨料的平均尺寸的大小。通常以磨粒能通过的筛网的网号来表示磨粒的粒度,粒度号数越大,颗粒越细,尺寸越小。如60号粒度是指磨粒刚可通过每英寸(1in=25.4mm)长度上有60个孔的筛网。当磨粒的直径小于40μm,称为微粉,它的粒度以微粉的尺寸大小来表示,粒度号数越小,颗粒越细,如粒度号为W28的微粒尺寸为28μm。磨料粒度对磨削生产力和零件的表面粗糙度都有很大的影响。其选择也主要与加工表面粗糙度和生产率有关:

粗磨加工时,应选用颗粒较粗的砂轮,以提高生产率,一般选为36#~60#。

精磨加工时,应选用颗粒较细的砂轮,以减小表面粗糙度。一般为80#~120#。

工件材料软时,为避免砂轮气孔堵塞,应选颗粒较粗的砂轮,反之则选较细颗粒的砂轮。砂轮与工件接触面积大时,也应选用颗粒较粗的砂轮,以避免磨削温度过高,使工件表面烧伤。常用磨粒的粒度及适用范围参见表7-2。

表7-2 常用磨粒粒度及尺寸

3.结合剂及其选择

结合剂是砂轮中粘结分散的磨粒使之成形的材料。砂轮能否耐腐蚀,能否承受冲击和经受高速旋转而不致破裂,主要取决于结合剂。常用的结合剂有陶瓷结合剂、树脂结合剂、橡胶结合剂和金属结合剂(常用青铜)四大类,它们的代号、性能和适用范围参见表7-3。

表7-3 常用结合剂的种类和使用范围

注:树脂结合剂抗碱性差,冷却液中含碱量超过1.5%时,砂轮强度将显著下降,其次是耐热性差,当磨温超过180℃时,结合剂会被烧毁,使磨粒过早脱落。

4.硬度及其选择

砂轮的硬度是指砂轮上磨料在磨削力的作用下脱落的难易程度,它与磨料本身的硬度无关。砂轮越硬,磨料黏结越牢,就越难脱落。砂轮的硬度与磨料的硬度是两个完全不同的概念,砂轮的硬度主要决定于结合剂的粘结能力及含量。硬度相同的磨料,可以制成不同硬度的砂轮。

砂轮的硬度等级名称及代号参见表7-4。

表7-4 砂轮的硬度等级名称及代号

由上述可知,正确选择砂轮硬度十分重要。下面介绍选择砂轮硬度的几个原则:

(1)工件材料越硬,应选越软的砂轮;反之,选越硬的砂轮。但是对有色金属等很软的材料,为避免磨削时堵塞砂轮,则选用较软的砂轮。

(2)磨削接触面积较大时,应选较软的砂轮。

(3)精磨和成形磨削时,应选较硬的砂轮。

(4)薄壁零件及导热性差的零件,应选较软砂轮。

(5)砂轮的粒度较大时,应选较软的砂轮。

5.组织及其选择

砂轮的组织,是指磨粒、结合剂、气孔三者体积上的比例关系,是它反映出砂轮结构的松紧程度。砂轮的组织号是用磨粒所占砂轮的百分比来表示的。号数越小,磨粒在砂轮体积中所占的比例越大,则组织越紧密,反之,则组织越疏松。

砂轮组织的级别及适用范围参见表7-5。

表7-5 砂轮的组织号和适用范围

6.砂轮的形状尺寸及其选择

砂轮通常制成不同的形状和尺寸,并已标准化,以适应不同形状和尺寸零件的磨削加工。常见砂轮的形状如图7-10所示。常用砂轮代号及其用途参见表7-6。

图7-10 砂轮的形状

表7-6 常用砂轮的形状、代号及用途

(二)砂轮的标志

为了便于识别砂轮的全部特性,一般在砂轮的端面上都会印有标志。按照国家标准GB/T2484-1994《普通磨具代号和标记》中的规定,磨具标志的书写顺序是:磨具形状、尺寸、磨料、粒度、硬度、组织、结合剂和最高线速度。例如某砂轮上的标志为:

1-350×25×75-A60N5V-40m/s,

表示该砂轮为平形砂轮(代号“1”),外径350mm,厚度为25mm,内径为75mm。磨料为棕刚玉(代号为“A”),粒度号为“60”,硬度为“中2”,组织号为“5”,结合剂为陶瓷,允许的最高的圆周速度为40m/s。

(三)砂轮的安装、平衡和修整

1.砂轮的安装

砂轮工作时转速很高,安装前应先仔细检查是否有裂纹,有裂纹的砂轮不允许使用;再检查砂轮内孔与法兰轴套配合的松紧是否适度。直径较大的砂轮要用法兰盘装夹,在法兰盘端面与砂轮之间应放置弹性材料制成的衬垫。安装时,要擦净各零部件;紧固时要采用对角逐步拧紧,以保证砂轮受力均匀,注意不要用力过猛。最后,将砂轮连同法兰盘一起装入主轴。

2.砂轮的平衡

砂轮的制造误差和在法兰盘上安装所产生的安装误差,会使得砂轮的质心与其旋转中心不重合而造成砂轮不平衡。砂轮在安装使用前,如不经过平衡,在高速旋转时会产生很大的惯性力使磨床产生振动,不仅降低磨削质量,严重时还会损坏主轴及轴承,甚至有导致砂轮碎裂的危险。因此,砂轮安装后必须进行平衡。一般采取在平衡架上进行静平衡的方式,如图7-11所示。

3.砂轮的修整

新砂轮在使用前要用金刚石对其表面进行修整,修出一层,使其露出磨粒的刃口;砂轮在磨削零件一段时间后,磨粒逐渐变钝,随后部分脱落,新露出的磨粒以锋利的棱角继续切削,而未脱落的磨粒继续变钝,磨屑将会堵塞砂轮表面的间隙。这样,不仅影响磨削质量,产生刺耳的噪声,还大大降低了生产效率。因此磨钝的砂轮应及时进行修整。修整砂轮一般用金刚石笔“车削”砂轮工作面,修整层厚度为0.01mm左右。如图7-12所示为修正金刚石的工作位置。

1—支架 2—心轴 3—平衡块 4—法兰盘

图7-11 砂轮的静平衡

图7-12 砂轮修整时金刚石的工作位置

三、磨削基础知识

(一)磨削用量

以外圆和内圆磨削为例,磨削用量包括:工件圆周速度、磨削速度、轴向进给量、径向进给量。

1.工件圆周速度(w)

指工件被磨削表面上任一点在单位时间内所走过的路程,单位为m/min。其计算方法如下:式中dw——工件被磨削表面的直径(mm);

![]()

nw——工件转速(r/min)。注:对平面磨削则有:

![]()

式中vw——工件圆周平均速度(m/min);

L——工作台行程(mm);

ntab——工作台往返频率(min-1)。

2.磨削速度(vs)

指在进行磨削加工时,砂轮外圆的线速度,也即时砂轮圆周速度。单位为m/s,其计算方法如下:

![]()

式中ds——砂轮直径(mm)

n0——砂轮的转速(r/min)

3.轴向进给量(fa)

指工件每转一圈沿本身轴线方向移动的距离,单位为mm,其值比砂轮宽度B小,一般为:

![]()

粗磨时,fa取较大值,精磨时则取较小值。

4.径向进给量(fp)

是指砂轮在横向进给运动方向(即径向)每次移动的距离,也就是每一次行程的磨削深度。粗磨外圆时,fp=0.01~0.04mm,精磨外圆时,fp=0.0025~0.015mm。

(二)磨削加工的工艺特点

1.磨削加工的精度高。

磨削是靠砂轮上磨粒的刃口进行切削,而磨粒刃口锋利,磨床又能进行微量进给,因此,能切下很薄的一层金属,其精度等级能达IT7~IT5,表面粗糙度Ra值为0.8~0.1μm;镜面磨削可达IT4,表面粗糙度Ra值可达纳米级(1nm)。

2.能对高硬度的材料进行加工。

由于砂轮磨粒具有很高的硬度,所以,能加工如淬火钢、硬质合金等各种切削刀具等难加工材料。

3.磨削的温度高。

磨削是一种高速切削方法,砂轮相对于零件做高速旋转运动,一般砂轮的线速度可以达到30m/s,产生的切削热多,加之砂轮的导热性差,所以磨削区的瞬时磨削温度可达1000℃。高温可使零件变形、烧伤或机械性能下降。为了减少高温对加工质量的影响,在磨削时要大量使用切削液。磨削钢件时,广泛采用的切削液是苏打水或乳化液。

4.磨粒具有自砺作用。

砂轮表面上的磨粒在磨削力的作用下,会产生开裂和脱落,使新的锐利的磨粒参与切削,这就是磨粒的自砺作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。