2.2 电火花加工的微观机理分析

电火花加工的微观机理分析了电火花放电时,电极表面的金属材料怎样被蚀除的微观物理过程。从大量实验资料来看,每次电火花腐蚀的微观过程都是电场力、磁力、热力、流体动力、电化学和胶体化学等综合作用的过程。这一过程大致可分为4个连续阶段:

①极间介质的击穿与放电。

②介质分解、电极材料熔化、汽化热膨胀。

③电极材料的抛出。

④极间介质的消电离。

2.2.1 极间介质的击穿与放电

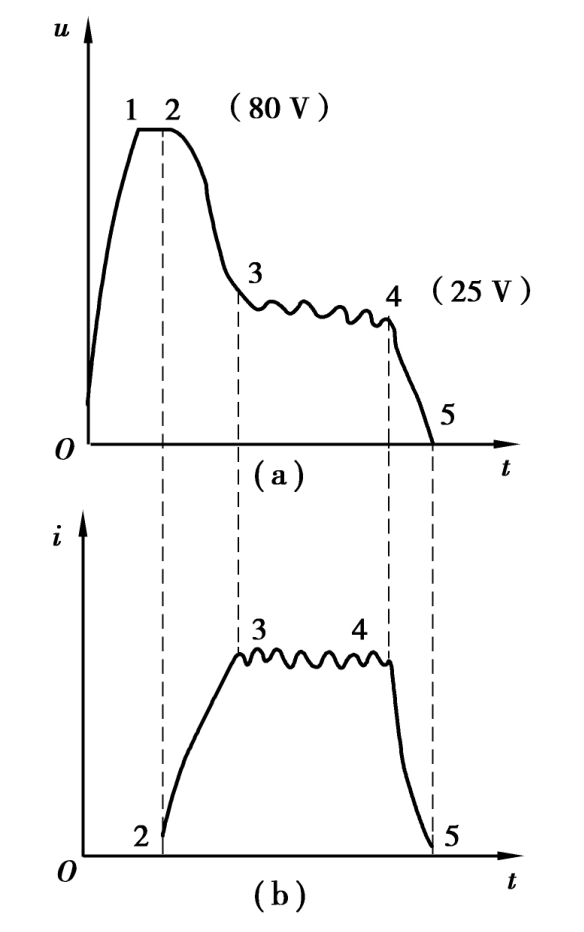

矩形波脉冲放电时极间放电电压和电流波形如图2.4(a)、(b)所示,0~1段为电压上升阶段,1~2段为击穿延时,2~3段为电压下降、电流上升阶段;3~4段为火花维持电压和维持电流阶段,4~5段为电压、电流下降段。当80~100 V的脉冲电压施加于工具电极与工件之间时,如图2.4中0~1段和1~2段,两级之间立即形成一个电场。电场强度与电压成正比,与距离成反比,即随着极间电压的升高或极间距离的减小,极间电场强度也随着增大。由于工具电极和工件的微观表面是凸凹不平的,且极间距离很小,因而电场强度是很不均匀的,一般来说,两级间离得最近的突出点或尖端处的电场强度最大。

图2.4 矩形波脉冲放电时极间放电电压和电流波形

(a)电压波形 (b)电流波形

电火花成型加工一般在液体介质中进行,液体介质里不可避免地含金属微粒、碳粒子、胶体粒子等某种杂质,同时伴有一些自由电子,使介质呈现一定的电导率。在电场作用下,这些杂质将使极间电场更不均匀,当负极表面某处的电场强度增加到105V/mm左右时,就会产生场致电子发射,由负极表面向正极逸出电子,电子高速向正极运动,并撞击液体介质中的分子或中性原子,产生碰撞电离,把最外层轨道上的负电子撞离出去,形成带负电的粒子(主要指电子)和带正电的粒子,导致带电粒子雪崩式增多,使介质击穿而电阻率迅速降低,形成放电通道。这种由于电场强度增高引起电子发射形成的间隙击穿称为场致发射击穿。但由于表面温度高,局部过热而引起大量电子发射形成的另外一种间隙击穿称为热击穿。如果电极表面冷却不好,热击穿过多,易引起放电点集中而不分散,导致积炭而转为电弧放电。

从雪崩电离开始到建立放电通道的过程非常迅速,一般只需0.01~0.1 μ s,间隙电阻从绝缘状态迅速降低到几分之一欧姆,间隙电流迅速上升到最大值(几安到几百安)。由于通道直径很小,故通道中的电流密度可高达103~104 A/mm2。间隙电压则由击穿电压迅速下降到火花维持电压(一般为20~30 V,见图2.4(a)中2~3段),电流则由零上升到某一峰值电流(见图2.4(b)中2~3段)。

放电通道是由大量大体相等的正电(正离子)和带负电粒子(电子)以及中性粒子(原子或分子)组成的等离子体。带电粒子高速运动且相互碰撞,产生大量的热,使通道温度相当高,但分布不均匀,从通道中心向边缘逐渐降低,通道中心温度可高达10 000℃以上。由于电子流动产生磁场,磁场反过来对电子流产生向心的磁压缩效应,同时,电子流动又受到液体介质惯性动力压缩效应的作用,则使通道瞬间扩展受到很大阻力,故放电开始阶段通道截面积很小,但通道内由高温热膨胀形成的初始压力可达数十兆帕。高温高压的放电通道以及随后瞬时金属汽化形成的气体(以后发展成气泡)急速扩展,产生一个强烈的冲击波向四周传播。在放电过程中,同时还伴随着一系列的派生现象,其中有热效应、电磁效应、光效应、声效应及频率范围很宽的电磁辐射和爆炸冲击波等。

关于通道的结构,一般认为是单通道,即在一次放电时间内只存在一个放电通道;少数人认为可能有多通道,即在一次放电时间内可能同时存在几个放电通道,理由是单次脉冲放电后电极表面有时会出现几个电蚀坑。近期实验表明,单个脉冲放电时有可能出现多次击穿,即一个脉冲周期内间隙击穿后,有时产生短路或开路,接着又产生击穿放电。另外,也出现通道受某些随机因素的影响而产生游动,因而在单个脉冲周期内先后会出现多个(或形状不规则)电蚀坑,但同一时间内只存在一个放电通道,因为形成放电通道后,间隙电压降至20~30 V,不可能有足够的电场强度,同时再形成第二个放电通道。

2.2.2 介质分解、电极材料熔化、汽化热膨胀

极间介质一旦被电离、击穿,形成放电通道后,脉冲电源使通道间的电子高速奔向正极,正离子奔向负极。电能变成动能,动能通过碰撞又变为热能。于是在通道内正极和负极表面分别成为瞬时热源,达到5 000℃以上的高温。通道高温将液体介质汽化,进而热裂分解汽化,如煤油等碳氢化合物的液体介质,在高温下裂解为氢气H2(约占40%)、乙烯C2H2(约占30%)、甲烷CH4(约占15%)、乙烯C2H4(约占10%)和游离炭黑等;水基工作液则热分解H2,O2的分子甚至原子等。正负极表面的高温除使工作液汽化、热分解汽化外,也使金属材料熔化甚至沸腾汽化,这些汽化的工作和金属蒸气,瞬间体积猛增,在放电间隙内成为气泡,迅速热膨胀、就像火药、爆竹点燃后那样具有爆炸的特性。观察电火花加工过程,可看到放电间隙间冒出气泡,工作液逐渐变黑,听到轻微而清脆的爆炸声(见图2.5(b))。电火花加工主要靠热膨胀和局部微爆炸,使熔化、汽化了的电极材料抛出蚀除(见图2.4中3~4段),此时80~100 V的空载电压降为20~30 V的火花维持电压,由于含有高频成分而呈锯齿状;电流则上升为锯齿状的放电峰值电流。

图2.5 放电间隙状况示意图

1—正极;2—从正极上熔化并抛出金属的区域;3—放电通道;4—气泡;

5—在负极上熔化并抛出金属的区域;6—负极;7—翻边凸起;8—在工作液中凝固的微粒;

9—工作液;10—放电形成的凹坑

2.2.3 电极材料的抛出

通道和正负极表面放电点瞬时高温使工作液汽化和金属材料熔化、汽化,热膨胀产生很高的瞬时压力。通道中心的压力最高,使汽化了的气体体积不断向外膨胀,形成一个扩张的“气泡”。气泡上下、内外的瞬时压力并不相等,压力高处的熔融金属流体和蒸气,就被排挤、抛出而进入工作液中。

由于表面张力和内聚力的作用,抛出的材料具有最小的表面积,冷凝时凝聚成细小的圆球颗粒(直径为0.1~300 μm,随脉冲能量而异,见图2.5(c))。如图2.5(a)、图2.5(b)、图2.5(c)、图2.5(d)所示为放电过程中4个阶段放电间隙状态的示意图。

实际上熔化和汽化的金属在抛离电极表面时,向四处飞溅,除绝大部分抛入工作液中收缩成小颗粒外,还有一小部分飞溅,镀覆、吸附在对面的电极表面上。这种互相飞溅、镀覆以及吸附的现象,在某些条件下可用来减少或补偿工具电极在加工过程中的损耗。

半露在空气中进行电火花加工时,可见到橘红色甚至蓝白色的火花四溅,它们就是被瞬时、局部高压微爆炸抛出的金属高温熔滴和小屑,与砂轮磨削时飞溅出的火花有些类似。观察铜打钢电火花加工后的电极表面时,可看到钢上粘有铜、铜上粘有钢的痕迹。如果进一步分析电加工后的产物,在显微镜下可看到除了游离碳粒、大小不等的铜和钢的球状颗粒之外,还有一些钢包铜、铜包钢的互相飞溅包容颗粒。此外,还有少数由气态金属冷凝成的中心带有空泡的空心球状颗粒产物。

图2.6 单个脉冲放电痕剖面放大示意图

1—无变化区;2—热影响层;3—翻边凸起;4—放电通道;

5—汽化区;6—熔化区;7—熔化凝固层

实际上,金属材料的蚀除、抛出过程远比上述讲的复杂。据超高速摄影的图片证实:放电过程中工作液不断汽化,正极受电子撞击,负极受正离子撞击,电极材料不断熔化、汽化、气泡不断扩大。当放电结束后,气泡温度不再升高,但由于液体介质惯性作用使气泡继续扩展,致使气泡内压力急剧降低,甚至降到大气压以下,形成局部真空,使在高压下溶解在熔化和过热材料中的气体析出,材料本身在低压下也在沸腾。由于压力的骤降,使熔融金属材料及其蒸气从小坑中再次爆沸飞溅而被抛出。

熔融材料抛出后,在电极表面形成放电痕,如图2.6所示。熔化区未被抛出的材料冷凝后残留在电极表面,形成熔化层,在四周形成稍凸起的翻边。熔化层下面是热影响层,再往下才是无变化的材料基体。这一过程发生在图2.4(a)、图2.4(b)中4~5段,甚至更后的脉冲间隔时间内。

总之,材料的抛出是热爆炸力、电动力、流体动力等综合作用的结果,对这一复杂的抛出机理的认识还在不断深化中。

由于正极、负极分别受到电子、正离子撞击的能量、热量不同,不同电极材料的熔点、汽化点不同,脉冲宽度、脉冲电流大小不同,因此,正、负电极上被抛出材料的数量也不会相同,这些目前还无法定量计算。但它们对加工速度、电极损耗、表面质量及加工精度等工艺指标有很大的影响。

2.2.4 极间介质的消电离

随着脉冲电压的结束,脉冲电流也迅速降为零,如图2.4中4~5段标志着一次脉冲放电结束,使间隙介质消除电离,即放电通道中的正负带电粒子复合为中性粒子,恢复本次放电通道处间隙介质的绝缘强度,以及降低电极表面温度等,以免下次总是重复在同一处电离击穿而导致电弧放电,从而保证在别处按两极相对最近处或电阻率最小处形成下一放电通道。

在放电加工过程中产生的电蚀产物(如金属微粒、碳粒子、气泡等),如果来不及排除、扩散出去,就会改变间隙介质的成分,并降低绝缘强度。脉冲火花放电时产生的热量不及时传出,带电粒子的自由能不易降低,将大大减少复合的几率,使消电离过程不充分,结果将使下一个脉冲放电通道始终集中在某一部位,使介质和金属表面局部过热而破坏消电离过程。这样脉冲火花放电将恶性循环,转变为有害的稳定的电弧放电。同时工作液局部高温分解后可能结炭,在该处聚成焦粒而在两极间搭桥,使加工无法进行下去,并烧伤电极和工件。

由此可知,为保证电火花加工过程正常,在两次脉冲放电之间一般要有足够的脉冲间隔时间。对于脉冲间隔时间的选择不仅要考虑介质本身消电离所需要的时间(一般只需5~50 s,与脉冲能量有关),同时还要考虑电蚀产物排离放电区域的难易程度(与脉冲爆炸力大小、放电间隙大小、抬刀及加工面积有关)。此外还应留有余量,使击穿、放电点分散、转移,否则若在一点附近放电,易形成电弧。

到目前为止,人们对于电火花加工的微过程的了解还是很不够,诸如工作液成分作用,间隙介质的击穿,放电间隙内的状况,正负电极间能量的转换与分配,材料的抛出,电火花加工过程中热场、流场、力场的变化,通道结构及其振荡,以及工作液的热分解、裂变、带电碳微粒在正电极上的吸附等胶体化学现象等,都还需要进一步研究。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。