二、模拟结果与分析

1.油冷模拟计算结果

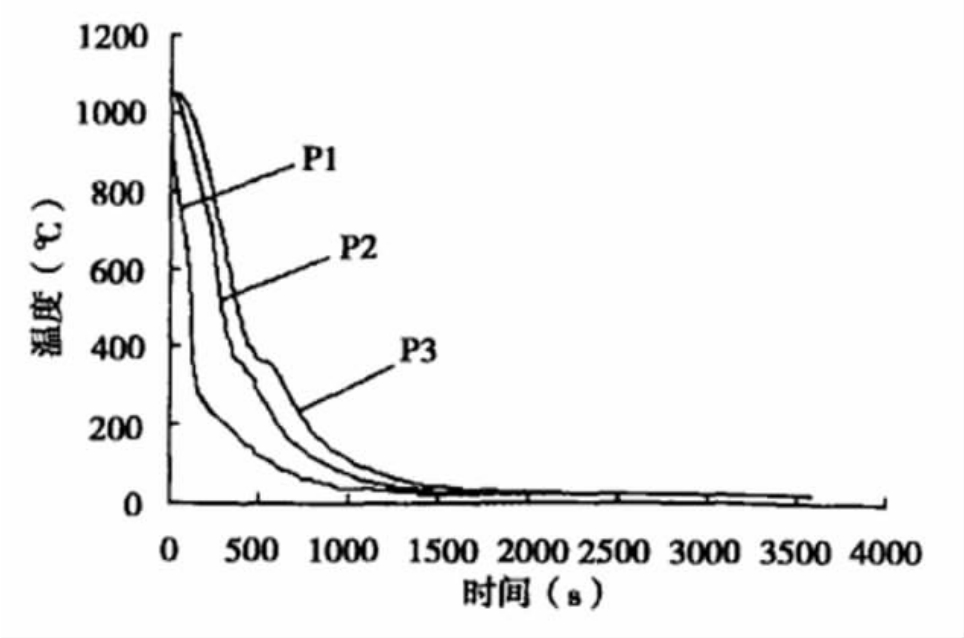

图5-5为P1、P2、P3三点在油中淬火时的冷却曲线图(P1、P2、P3的位置如图5-4所示),可以看出,在油中淬火的冷却速度较快,而且不同部位的冷却速度相差较大,正是由于这种冷却速度的不均匀性,导致了淬火工件中存在较大的温度梯度,从而产生内应力,这种内应力极有可能导致盘件的畸变和开裂。

图5-5 油冷盘中沿径向各点冷却曲线

图5-6给出了上述三点冷却曲线与CCT曲线的比较。可以看出,在整个冷却过程中,P1点的冷却速度最大,而P2点和P3点的冷却速度基本一致,在达到马氏体相变点时,三者的冷速均减缓,这是由发生马氏体转变而释放的相变潜热造成的。但在整个冷却过程中,三点的冷却速度均远远大于1000℃/h,根据钢的CCT曲线可知,以1000℃/h的速度冷却时并没有珠光体和贝氏体生成,得到的是全马氏体。因而可以推断,在油中淬火不会发生珠光体和贝氏体转变,得到的是全马氏体。

2.空冷模拟计算结果

空冷时冷速缓慢,不同部位的冷却速度相差不大,正是由于这种冷却速度的一致性,保证了淬火工件中温度场的均匀性。图5-7为空冷100min时的温度分布等值线图,可以看出盘中温度较为均匀。

图5-8给出了上述三点冷却曲线与CCT曲线的比较,可以看出,在高温下,P1点的冷却速度略大,而P2点和P3点的冷却速度基本一致,在达到马氏体相变点时,三者的冷速基本上达到一致。但在整个冷却过程中,两点的冷却速度均大于200℃/h。根据钢的CCT曲线可知,以200℃/h的冷速冷却时并没有珠光体和贝氏体生成,得到的是全马氏体。因而可以推断,空冷也不会发生珠光体和贝氏体转变,得到的是全马氏体。

图5-6 油冷冷却曲线与CCT曲线的比较

图5-7 空冷100min温度分布

图5-8 空冷冷却曲线与CCT曲线的比较

3.强吹风模拟计算结果

图5-9为强吹风时P1、P2、P3三点的冷却曲线图,可以看出,其强吹风时各点的冷速介于油冷和空冷之间。

图5-10给出了上述三点冷却曲线与CCT曲线的比较,可以看出,P1点的冷却速度较大,而P2点和P3点的冷却速度较为缓慢。冷却过程中,三点的冷却速度介于1.98℃/s和1000℃/ h之间。根据CCT曲线可知,以1000℃/h的速度冷却时并没有珠光体和贝氏体生成,得到的是全马氏体。因而可以推断,强吹风冷却不会发生珠光体和贝氏体转变,得到的是全马氏体。

图5-9 风冷盘中沿径向各点冷却曲线

图5-10 风冷冷却曲线与CCT曲线的比较

4.工艺比较与实验验证

图5-11给出了在油冷、风冷和空冷三种不同情况下,盘件中冷却较快的P1点的冷却曲线比较图。

图5-11 不同淬火工艺下P1点冷却曲线比较

可以看出,在空气中自然冷却速度最慢,油冷最快,而强吹风冷速在这两者之间。由于在空气中冷却最为缓慢,故冷却过程中,锻件内部温度分布较为均匀,热应力和组织应力较小,不会产生太大的内应力,而油冷则相反,由于冷却过程剧烈,并且由于盘件体积较大,因而极易产生较大的热应力和组织应力,从而导致盘件的畸变甚至开裂等淬火缺陷。

由以上的分析比较可以看出,在空气中冷却不仅可以保证得到全马氏体组织,而且淬火畸变和开裂的倾向性也较小,因而提出在空气中自然冷却的淬火工艺方案。实际生产采用此方案后得到的是全马氏体组织,技术性能指标完全符合要求,并且无淬火畸变和开裂等缺陷,从而验证了模拟结果的可靠性。图5-12为压气机盘上所取试样环的金相组织照片,可以看出其微观组织为全马氏体。

图5-12 试样环金相组织照片

通过上述试验可得出如下结论。

(1)现场测试了同一钢种某调节环的冷却过程,根据实验所测得的温度数据,反推出了符合实际的空气换热系数。

(2)模拟了压气机盘在三种不同淬火介质中的淬火冷却过程,模拟结果表明,在不同淬火介质中均可以得到全马氏体组织。但由于空冷时温差较小,减小了因淬火应力而导致变形和开裂的可能性,故提出了在空气中冷却的淬火工艺方案。

(3)实际生产采用了在空气中冷却的淬火工艺方案,技术性能指标完全符合要求,通过试样环的金相组织观察可以看出,其组织为全马氏体,从而验证了数值模拟的可靠性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。