第二节 精梳准备机械的结构和作用原理

一、精梳准备机械的类型、结构组成和作用原理

精梳准备机械有预并条机、条卷机、并卷机和条并卷联合机四种,除预并条机为并条工序通用的机械外,其他三种皆为精梳准备专用机械。

精梳准备的工艺流程有三种,三种工艺流程的比较如下:

1.预并条机→条卷机准备工艺(条卷工艺)

该准备工艺的的特点是机器少,占地面积少,结构简单,便于管理和维修;总并合数为120~180,总牵伸倍数为8~14倍,条卷制成小卷虽然层次清晰、不粘卷,但存在明显的条痕,横向均匀度差。因此,精梳梳理时握持不均匀,长纤维被梳理成为落棉的机会较多,导致落棉率增加,同时使精梳条条干和重量波动较大。

2.条卷机→并卷机准备工艺(并卷工艺)

该准备工艺的总并合数120~160,总牵伸倍数为8~14倍,与条卷工艺相当,但是经过了6层棉网的叠合使棉层层次清晰,纵横向均匀度好,有利于精梳时钳板可靠握持,精梳落棉均匀且少于条卷工艺,适于纺特细特纱。

3.预并条机→条并卷联合机准备工艺(条并卷工艺)

该准备工艺的总并合数为280~480,总牵伸倍数为18~40倍。由于并合数和总牵伸倍数较大,改善了小卷均匀度和纤维伸直度,可减轻精梳机梳理负担,有利于提高产量、质量和节约用棉(落棉率可减少1%~1.5%),但缺点是占地面积大,小卷易发生粘连,且对车间温湿度要求较高。

(一)条卷机

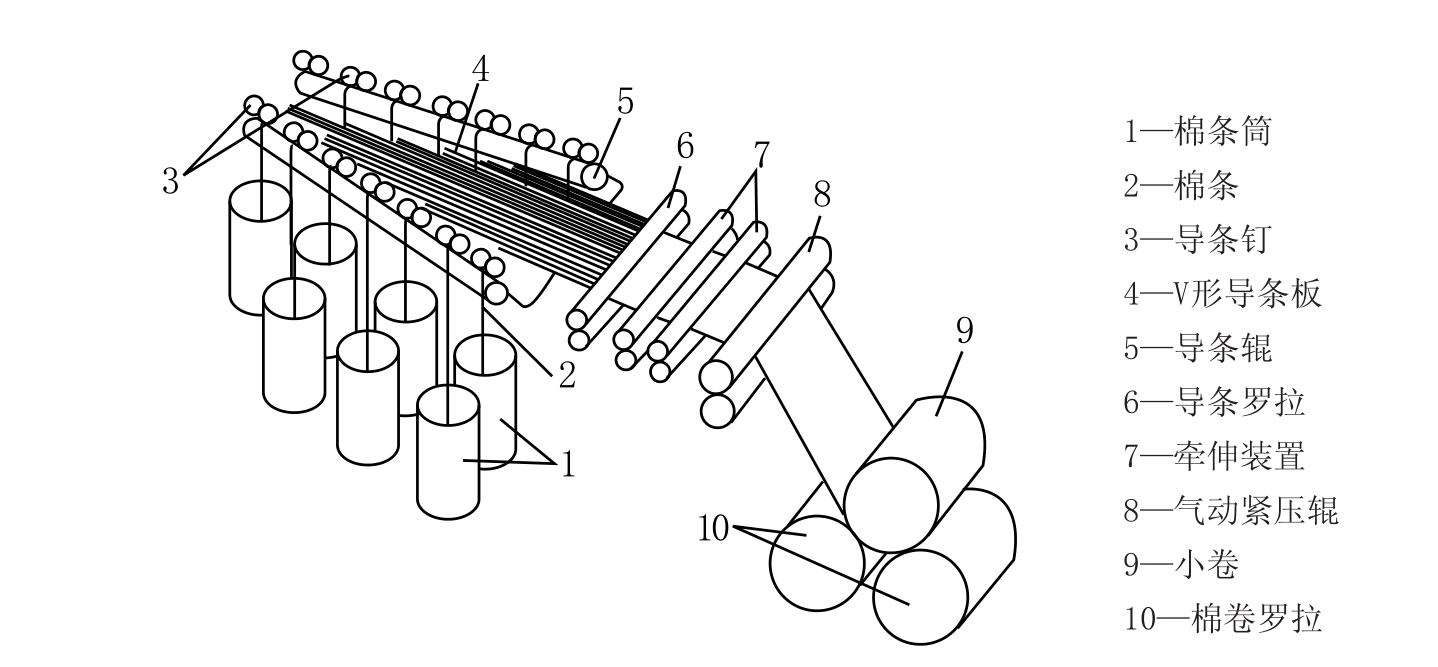

条卷机工艺过程如图3-1所示。从机后两侧导条架下的20~24个棉条筒1中引出的棉条2,经导条罗拉6与导条辊5的引导,绕过导条钉转向90º后在V形导条板4上平行排列,在导条罗拉的引导下,经牵伸装置7牵伸后形成的棉层由一对气动紧压辊8压紧后,由棉卷罗拉10卷绕在筒管上制成小卷9。目前国内使用较多的条卷机有A191B型、FA331型和FA334型,其工艺过程基本如上所述。

图3-1 条卷机的工艺流程图

(二)并卷机

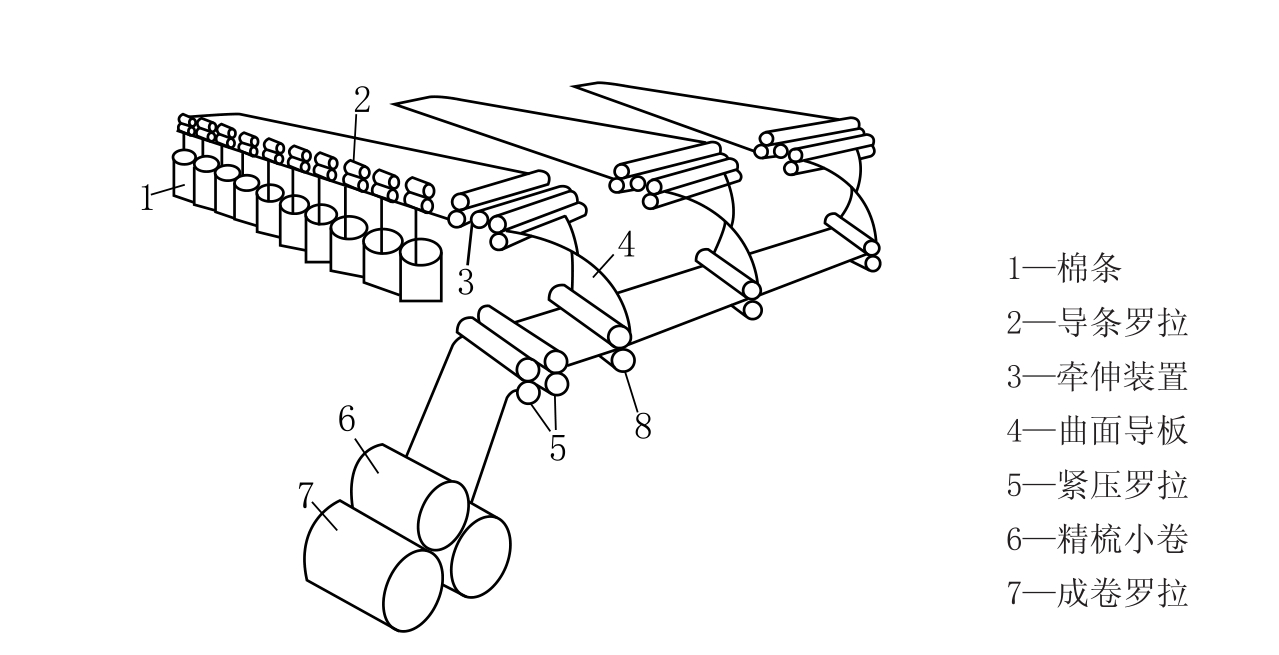

并卷机的工艺流程如图3-2所示。将6只小卷1分别放置于机后的棉卷罗拉2上,小卷经棉卷罗拉退解后,分别经导卷罗拉3进入各自的牵伸装置4,牵伸后的棉网,绕过光滑的棉网曲面导板5转向90º,在输棉平台上进行6层棉网叠合,经输出罗拉6输送到两对紧压罗拉7,再由成卷罗拉8卷成精梳小卷9。

图3-2 并卷机工艺过程图

图3-3 条并卷联合机工艺流程图

(三)条并卷联合机

条并卷联合机工艺过程如图3-3所示,其喂入部分分为三组,各由16~20根棉条1喂入,三组棉条经导条罗拉2喂入,棉层经牵伸装置3牵伸后成为棉网,棉网通过光滑的曲面导板4转向90º,在输棉平台上完成三层棉层的重叠,然后经输出罗拉进入两对紧压罗拉5压紧后,再由成卷罗拉7制成精梳小卷6。国内主要机型有FA355型、FA356型两种。

二、不同类型的精梳准备机械的技术特点

(一)SB2型预并条机的技术特点

RSB-D22双眼自调匀并条机的两侧和自调匀整功能均完全独立运行。在传动方面,由于不像传统双眼自调匀整并条机那样采用共同传动,因此自调匀整动作不会相互影响,RSB-D22的双眼均能达到单眼并条机的自调匀整质量。RSB-D22还采用了久经工厂应用的与RSB-D40单眼自调匀整并条机相同的模块和部件,这就确保了两个输出眼均可达到与RSB-D40完全相同的质量水平和产量水平。质量温和的棉网集聚,精确的自调匀整,即使喂入原料质量有波动时也是如此。采用自清洁圈条器CLEANcoil,化纤条子及混纺条子整洁圈放,稳定,实际生产中的出条速度可达2×1100m/min。机器两侧独立运行,效率比传统双眼并条机高出l0%~15%。集中设置或隔距单独设置达到简单精确的牵伸隔距设置。与传统单眼自调匀整并条机相比,生产每公斤条子的用电成本降低20%左右。可同时生产不同原料、不同条子定量、不同并台数和不同出条速度的条子。自清洁圈条器CLEANcoil适用于所有原料。灵活的并条机排列方式,达到对纺纱厂空间的最佳利用。

(二)E32条并卷联合机的技术特点

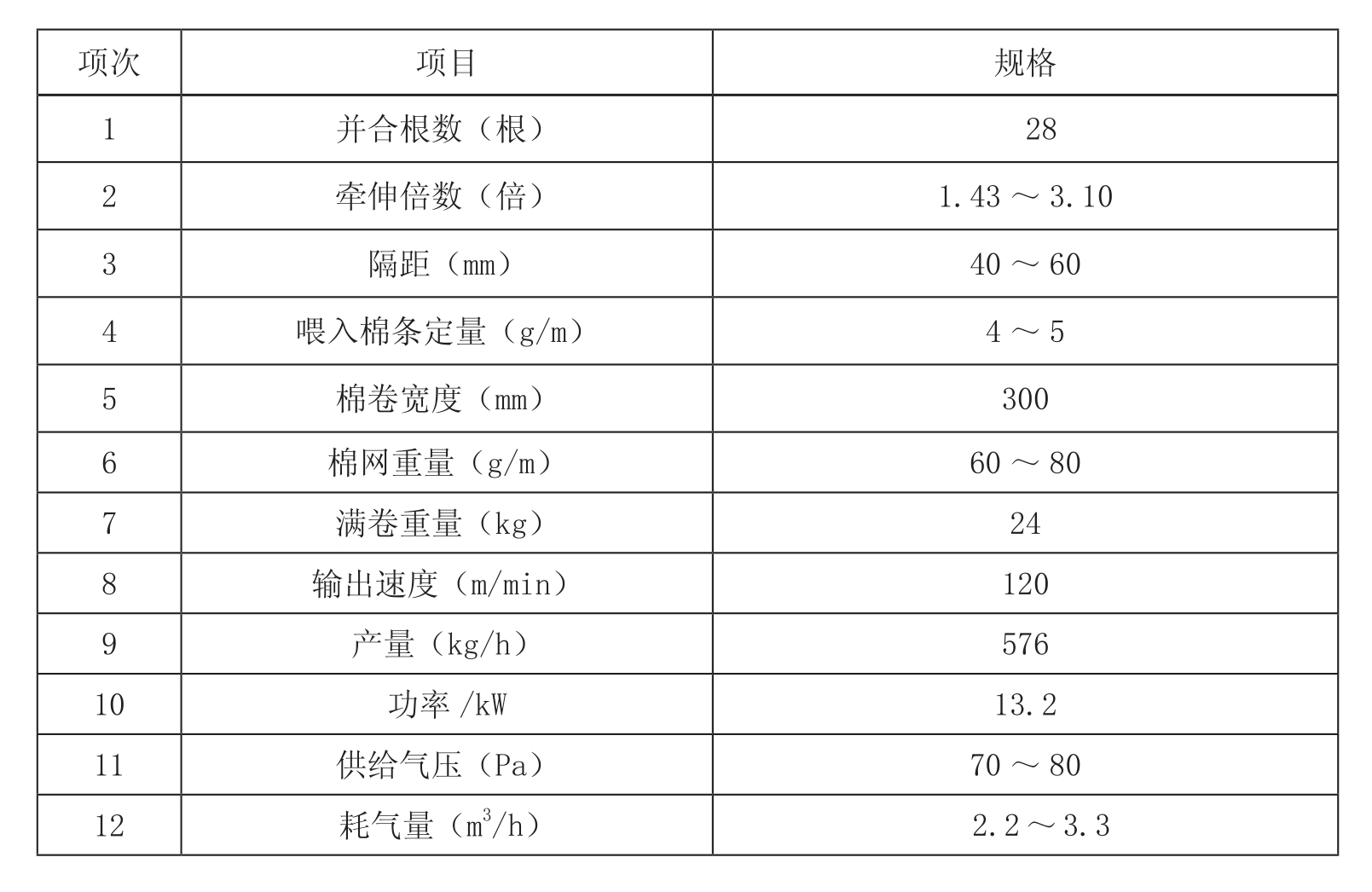

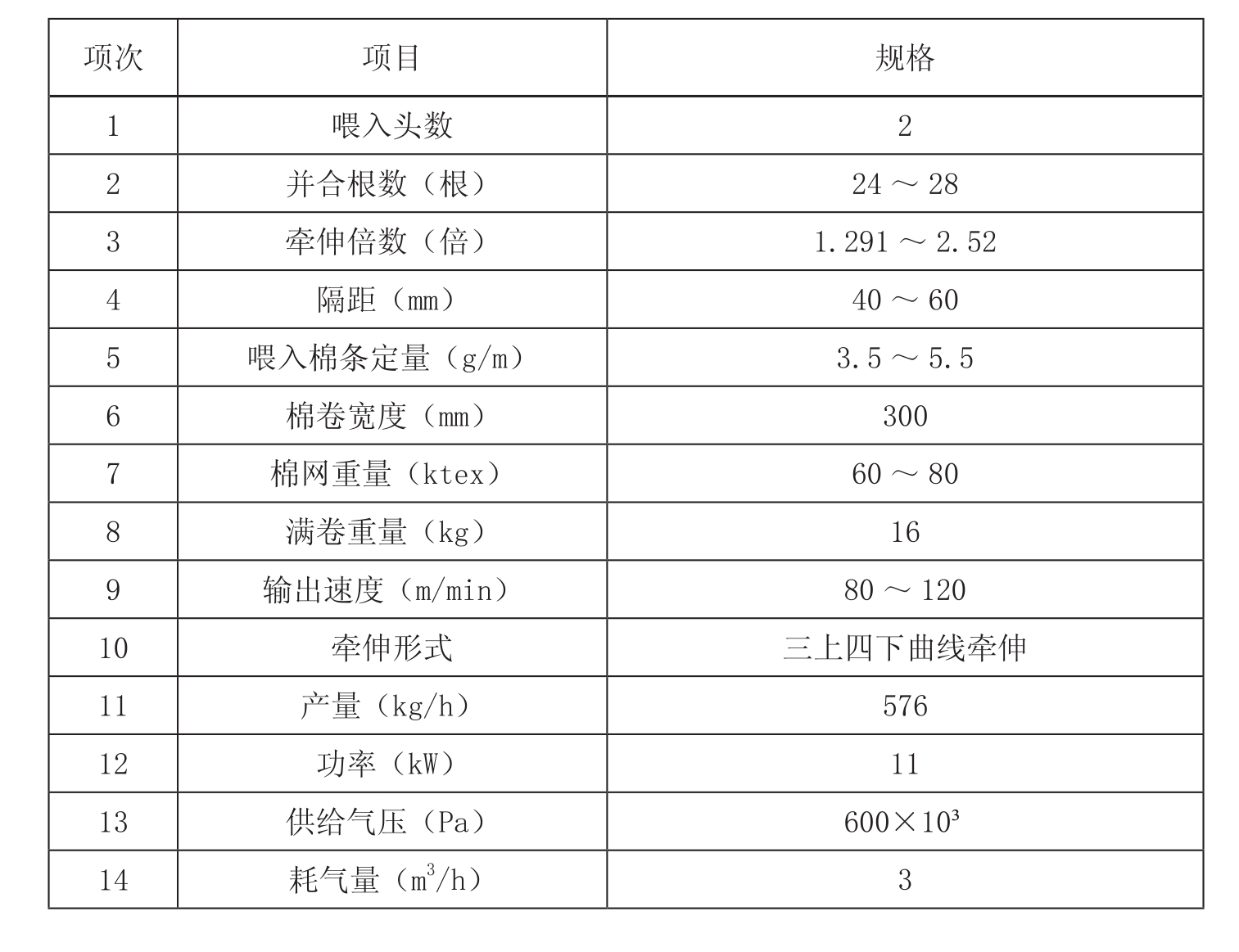

E32型条并卷联合机是瑞士立达(Rieter)公司运用高端技术研制的新型高效能棉纺设备,以其卷装大、机电气仪一体化程度精确、速度快等优势占据纺机市场主导地位。其主要性能参数见表3-1。

表3-1 E32型条并卷联合机主要性能参数

1.控制显示系统

E32采用优越的中央处理器SCU控制系统,EPROM单元模块应用程序,象形操作控制面板、工作状态显示和各部位故障LED显示,采用(KEB)变频调速技术来控制碾压机,通过变频器的可编程控装置对碾压机频率实施调节,最高机械速度可达120m/min。配用高架式积极导条、断头监测自停装置,最多并合根数28根。工作台牵伸采用三上三下、气压弹簧加压装置,牵伸区气动压力为4.5~4.8bar,前区牵伸1.767倍、后区牵伸1.062倍、台面压辊牵伸1.009倍。牵伸罗拉由左侧端牵伸齿轮箱的万向轴传动,保证了棉层内的纤维在输入紧压罗拉前得到良好牵伸整理。自动成卷、铲头、落卷、换管、棉卷自动装车的机械动作均由气动控制柜的增压泵与电磁控制阀对各动作气缸实施增压来完成;并在各汽缸活塞的位置装有探测传感器,同时将信号传输给中央处理器SCU控制系统,以确认动作的完成,并开始下一动作。其整车工作气动压力为7.0bar,紧压罗拉气动压力为2.5~3.0bar,棉卷夹盘(法兰盘)气动压力为7.0bar。左侧面卷绕部位的压延机轧辊和成卷罗拉(沟槽罗拉、光面罗拉)由差动齿轮箱以链条方式传动,降低了机器振动和噪音,提高了卷绕中棉网内在纤维的伸直平行度和棉卷成形效果。

2.棉卷加压装置

在棉卷卷绕过程中随着棉卷长度的增加而逐渐增加对成卷的压力是通过机械—气动加压装置的加压杆锥度和棉卷加压装置的气压微调阀来控制的,因加压杆的锥度越大,成卷的压力就越大,棉层就粘卷和重不匀。在正常运行中我们将棉卷加压装置设定为:在底部时的气动压力2.5bar、在顶部时的气动压力3.5bar、加压杆锥度5.3mm、棉卷接触压力1.2bar,因气压微调阀的反应快、精准,卷绕过程中棉卷加压装置的移动就更平稳,成卷时产生的气泡机率就少,质量就好。

3.卷绕成形装置

压延机轧辊是条并卷核心卷绕部件,其状态直接影响到棉卷外观和成卷质量,在运行中要保持其表面光洁度和调整适当的张力牵伸,过大会使棉网产生纵向折皱、过小会产生横向折皱。在成卷中,由于该设备运用了先进的Ω卷绕成形方式,使其精梳小卷的均匀度得到了大幅度提升。为了在成卷中得到理想的棉网效果,其卷绕过程中的张力牵伸就要严格掌握。由试验,紧压罗拉张力牵伸应偏小掌握为1.0015倍,沟槽罗拉与光面罗拉张力牵伸应偏大为1.0087倍,这样可有效消除成卷过程中棉卷条痕和棉卷粘层现象。

4.工作区主要附件装置

在工作台的牵伸区配有压辊监测装置和接触式工艺触点,防止生产中棉网的粗节、涌条和压辊绕花。卷绕部位也设有监测器,其作用是为防止换管后棉网没有被导入卷绕。机器安全防护门均采用插片式行程开关,碾压机和压延机轧辊均装有电磁制动器,其制动平稳、磨损小,降低了机物料消耗。

5.输入与导条装置

在工作台牵伸区设有两处导条张力杆和棉网定位柱,其作用防止输入的棉层过窄或过宽、卷边和间距太大,影响运行中棉网的牵伸不良与精梳小卷重不匀。生产中我们将导棉台最后输出压辊前的一对棉层定位柱宽度调窄10~15mm,并修正卷绕部位导棉板与紧压罗拉的间隙(0.2mm),使输入的棉层宽度进入机头卷绕部位时保持一致。

6.除尘与吸风装置

运用中央集体除尘设备,其作用是从气流中将聚集的纤维杂物和碎片分离出来,既节约了原棉消耗又保证了与其相连各部位的局部真空和清洁度。但除尘的风压要使气动控制柜的负压控制阀刻度达到500Pa,U型水柱极差10~15mm时机器才能正常运行。

(三)JSFA360条并卷机的技术特点

1.主要技术参数和规格

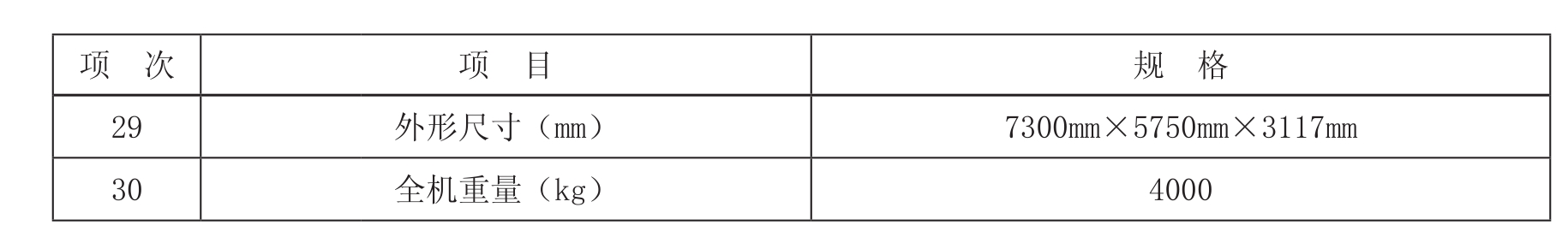

JSFA360条并卷机的主要技术参数和规格见表3-2。

表3-2 JSFA360条并卷机的主要技术参数和规格

2.JSFA360条并卷机的主要机构组成与技术特点

(1)工艺流程

由并条机出来的棉条经过棉条架进入棉条喂入装置,来到牵伸区。经过牵伸之后成为棉网,棉网并合后,进入紧压罗拉,棉网被压紧后变薄,送到有齿成卷罗拉处。被成卷罗拉和棉卷夹盘卷绕在棉卷筒上,当棉卷绕成大卷到设定的长度时就会自动断卷,并被自动推出,而新的棉卷筒又会自动换上。

(2)机构组成及其技术特点

JSFA360条并卷机主要由车头、车尾及吸风三大部分组成。

车头部分:主要由机架、压紧轧光、成卷传动及成卷、自动送管、自动断卷、推卷、棉卷夹紧等机构组成。

车尾部分:含牵伸机架、牵伸传动、牵伸、棉条喂入装置等机构。

吸风部分:由紧压罗拉区吸风、生头吸风、牵伸吸风及吸尘箱等组成。

①机架

全机机架由车头及车尾机架组成,车头部分的机架由左前、右前墙板、底板、左后、右后墙板及撑挡组成,是紧压轧光,主传动,成卷传动的安装基础。

车尾机架由墙板及长架组成作为牵伸传动,是牵伸输棉平台的安装基础。

②导条部分

导条部分为一个导条架,分列在车尾机架的两侧,每边安排14个条筒分为两列,用户可根据工艺的要求,任意选择喂入的棉条数。

③牵伸部分

A.三上三下的牵伸方式,三根罗拉位于同一座子内。从台面向上顺序,第一罗拉为斜齿罗拉,第二、三罗拉为直齿罗拉。后区牵伸的隔距调节范围为40~60mm,主牵伸区的隔距调节范围为40~60mm。

B.牵伸加压:采用气囊加压,工作状态为4.5~4.8Pa。

C.牵伸区的清洁。

在牵伸罗拉的下方装有清洁杆,用来刮除罗拉工作表面的飞花及杂质,皮辊上的飞花及杂质由牵伸区上吸罩上的吸口清除。

④输棉平台

由不锈钢台面、导向柱及两对压辊组成。每个牵伸装置的前方各有一对压辊用来牵引牵伸输出的棉层。压辊由牵伸齿轮箱通过平皮带轮带动。

⑤紧压轧光部分

此部分由四根紧压罗拉组成,呈曲线分布,采用气动加压逐辊压紧,棉网在各罗拉之间曲折绕行,反复轧光后牵伸输出。主传动轴通过齿形链传动给第一紧压罗拉端头的齿轮,各紧压罗拉之间由齿轮来传动。各紧压罗拉通过弹性支承,安装在左、右大墙板之间,当气动加压后,各罗拉借于弹性装置能相互压紧,释压后又能相互脱离各自恢复原位。

⑥ 成卷传动及成卷部分

A.主电机通过主传动轴将动力输入到成卷传动齿轮箱内。齿轮箱内有传动齿轮及变换齿轮,将运动传递至齿轮箱的两个输出轴端的链轮,再通过链传动分别带动成卷光面罗拉及成卷齿面罗拉。主传动轴在将动力输入给齿轮箱同时,通过安装在其上的链轮将运动通过电磁离合器传递给紧压罗拉。

B.成卷部分

前成卷罗拉工作表面为光面,在成卷过程中能轧光棉卷表面,保证成卷的质量;后成卷罗拉工作表面为沟槽,使成卷时传动棉卷不打滑,避免产生意外牵伸,有利于保证棉卷的质量。

C.成卷加压部分

由棉卷加压支架,加压气缸,成卷圆盘及圆盘夹持气缸组成,在成卷时加压。气缸通过机构的作用将棉卷加压支架向下拉,对棉卷施加一定的压力,与此同时,成卷圆盘在圆盘夹持气缸的作用下,夹持筒管,对棉卷施加侧向压力,从而使棉卷成卷后既紧密,两侧面又平齐,符合精梳要求。

⑦ 换卷部分

换卷包括自动上筒管及自动落卷两个部分。

A.自动上筒管部分包括筒管库,筒管翻转,送筒管等三部分。

筒管库内的筒管由人工依次放在车前的倾斜长槽内,由气缸控制的擒纵机构能保证每动作一次,落下一个筒管。在筒管库落下的筒管,通过倾斜的滚子滑道送到筒管翻转装置上。翻转装置由气缸推动,将筒管推入送筒管部分的管叉上。由气缸带动的送筒管机构推动管叉向上摆动,将筒管送到光面与齿面罗拉之间,完成换管动作。

B.落卷部分包含断卷、推卷及翻卷机构、移卷小车等。

断卷装置:含传动链轮、安装在第一紧压罗拉端头的电磁离合器。当满卷后该离合器脱开,紧压罗拉停止转动,此时主电机减速,棉卷转动,棉层不输出就将棉层扯断。稍后主传动停止,棉卷停在工作位置上。

推卷机构:含推卷气缸及推杆、推板。当气缸伸出时,其推板将棉卷推出到棉卷翻卷架内。

移卷小车:该部分安装在车头最前面,含移卷气缸、储卷架、小车定位气缸。当棉卷放到小车的储卷架上某一工位后,借助于定位气缸及移卷气缸的动力,小车将自动地移动一个工位,将另一个空的工位停留在翻卷架前,准备下一个棉卷的安放。每辆移卷小车上有四个工位,即可放四个棉卷,当放满四个棉卷,该小车即离开,另一辆移卷小车接着工作。

⑧ 吸风部分

含筒管处吸风、紧压罗拉处吸风(有四处)、紧压罗拉上部吸风及牵伸部位周边吸风。安装在吸尘箱内的吸风电机通过风管,将上述部位的气流吸入,气流通过环形管,进入锥形过滤网,干净的空气从锥形过滤网的网眼中溢出,纤维及杂质进入落杂箱内。

⑨ 传动部分

由主电机及主传动轴等组成。主电机为变频调速电机,通过变频能实现无级调速,主电机通过主传动轴,分别将动力输入到成卷传动齿轮箱,牵伸部分齿轮箱。带动成卷罗拉及牵伸罗拉工作。

(四)FA356A条并卷机

1.FA356A型条并卷联合机主要技术特点

(1)通过一对压辊及导棉平台,平滑输送棉层,避免了意外牵伸和扭曲。

(2)成卷棉层通过四根“S”形排列的轧光辊轧光,有效地防止粘连。

(3)高速成卷:棉卷直径可达φ550mm。

(4)落卷自动化:落卷后自动恢复生产状态。

2.FA356A型条并卷联合机主要性能参数见表3-3。

表3-3 FA356A型条并卷联合机主要性能参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。