第二节 特种加工技术

一、特种加工的产生及发展

传统的机械加工已有很久的历史,它对人类和物质文明发展起到了极大的作用。例如18世纪70年代就发明了蒸汽机,但苦于制造不出有配合要求、高精度的蒸汽机汽缸,无法推广应用。直到有人制造出和改进了汽缸镗床,解决了蒸汽机主要部件的加工工艺,才使蒸汽机获得广泛应用,引起世界性的第一次产业革命。这一事实充分说明了加工方法对新产品的研制、推广和社会经济等起着多么重大的作用。

但是从第一次产业革命以来,一直到第二次世界大战以前,在这段长达150多年都靠机械切削加工的漫长年代里,并没有产生特种加工的迫切要求,也没有发展特种加工的充分条件,人们的思想一直还局限在自古以来传统的用机械能量和切削力来除去多余的金属,以达到加工要求这一框框之内。

直到1943年,前苏联鲍·洛·拉扎林柯夫妇研究开关触点遭受火花放电腐蚀损坏的有害现象和原因,发现电火花的瞬时高温可使局部的金属熔化、气化而被蚀除掉,开创和发明了变有害的电蚀为有用的电火花加工方法。

第二次世界大战后,特别是进入20世纪50年代以来,随着产生发展和科学实验的需要,很多工业部门,尤其是国防工业部门,要求尖端科学技术产品向高精度、高速度、高温、高压、大功率、小型化等方向发展,它们所使用的材料愈来愈难加工,零件形状愈来愈复杂,加工精度、表面粗超度和某些特殊要求也愈来愈高,对制造部门提出了新的要求,如:解决各种难切削材料的加工问题;解决各种特殊复杂表面的加工问题;解决各种超精、光整或具有特殊要求的零件的加工问题等,要解决上述一系列工艺问题,仅仅依靠传统的切削加工方法很难实现,甚至无法实现,为此,人们相继探索、研究新的加工方法。特种加工就是在这种前提条件下产生和发展起来的。

切削加工的本质和特点是:一是靠刀具材料比工件更硬;二是靠机械能把工件上多余的材料切除。一般情况下这是行之有效的方法,但是,当工件的材料愈来愈硬,加工表面愈来愈复杂时,原来行之有效的方法转化为限制生产率和影响加工质量的不利因素。于是人们开始探索用软的工具加工硬的材料,不仅用机械能而且还采用电、化学、光、声等能量来进行加工。到目前为止,已经找到了多种这一类的加工方法。为区别于现有的金属切削加工,这类新加工方法统称为特种加工,国外称为非传统加工或非常规机械加工。特种加工可以加工任何硬质、强度、韧性、脆性的金属或非金属材料,且专长于加工复杂、微细表面和低刚度零件,同时,有些方法还可用于进行超精加工、镜面光整加工和纳米级加工。

我国的特种加工技术起步较早。20世纪50年代中期,我国工厂已设计研制出电火花穿孔机床、电火花表面强化机。到2006年电火花穿孔成型机床年产量大于3000台,电火花数控线切割机床年产量大于40000台,电加工机床生产企业已有200家以上。电加工的机床总拥有量也居世界的前列。我国已有多名科技人员获电火花、线切割、超声波、电化学加工等八项国家级发明奖。但是,由于我国原有的工业基础薄弱,特种加工设备的设计和制造水平以及整体特种加工的技术水平与国际先进水平还有不小差距。

二、特种加工的分类

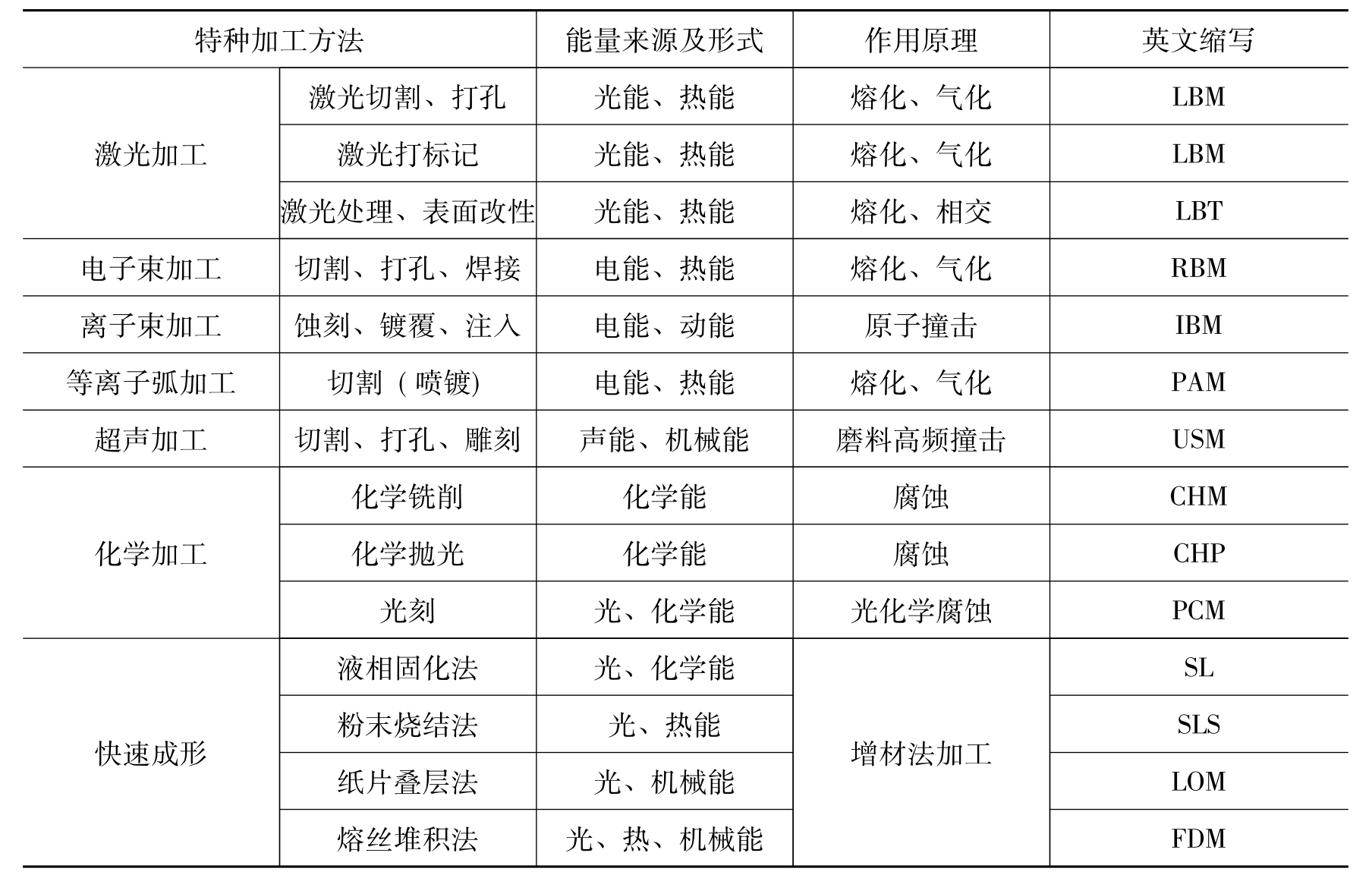

特种加工的分类还没有明确的规定,一般按能量来源和作用形式以及加工原理可分为如表7-2所示的各种加工方法。

表7-2 常用特种加工方法分类表

续表

在发展过程中也形成了某些介于常规机械加工和特种加工工艺之间的过渡性工艺。例如在切削过程中引入超声振动或低频振动切削,在切削过程中通以低电压大电流的导电切削、加热切削以及低温切削等,这些加工方法是在切削加工的基础上发展起来的,目的是改善切削的条件,基本上还属于切削加工。

在特种加工范围内还有一些属于减小表面粗糙度或改善表面性能的工艺,前者如电解抛光、化学抛光、离子束抛光等,后者如电火花表面强化、镀覆、刻字,激光表面处理、改善性,电子束曝光,离子镀、离子束注入掺杂等。

随着半导体大规模集成电路生产发展的需要,上述提到的电子束、离子束加工就是近年来提出的超精微加工,即所谓原子、分子单位的纳米加工方法。

此外,还有一些不属于尺寸加工的特种加工,如液中放电成形加工、电磁成形加工、爆炸成形加工及放电烧结等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。