目前国内外大量生产的谷物条播机,都是以条播麦类作物为主,兼施种肥(化肥或颗粒复合肥)。增设附件可以播草籽、镇压、筑畦埂等作业。条播机能够一次完成开沟、均匀条形布种及覆土工序。播种机工作时,开沟器开出种沟,种子箱内的种子被排种器排出,通过输种管落到种沟内,然后覆土器覆土。有的播种机还带有镇压轮,用以将种沟内的松土适当压密使种子与土壤密切接触以利于种子发芽生根。小麦播种机采用的多是条播的形式,目前有常量小麦播种机、精少量播种机、精量播种机、免耕施肥播种机、旋耕播种机等类型。其中,常量小麦播种机采用普通直槽轮式排种器,其排种量和株距(一行内麦粒之间的距离叫株距)都不是很准确;精少量播种机多用小密齿型直外槽轮,或螺旋细槽轮,这些排种器的排种量小于常量播种机的排种量,但排种的均匀性有了较大改善,也就是说种子在行内分布得比较均匀,株距比较一致,适合于播量较小的小麦播种;精量小麦播种机多采用锥盘式排种器,能达到单粒等距播种,使行距、株距和播种量都很精确;免耕施肥播种机主要用于有秸秆覆盖、有前茬作物根茬的未耕地的播种,这种播种机的开沟器要有很强的入土开沟能力,可以切断茬根和秸秆,保证将种子播在湿土里;旋耕播种机采用先旋松土壤再进行播种的方式,将两项作业联合成一次完成。

(一)结构与过程

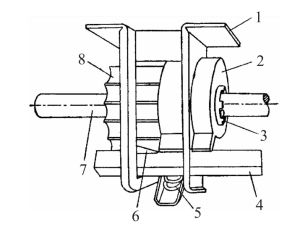

条播机的构造一般分两大部分(图6-1):工作部件和辅助工作部件。工作部件主要包括外槽轮式排种(肥)器、输种(肥)管、开沟器和覆土器。它主要适用于条播麦类作物,经过调整后,也可条播谷子、亚麻和油菜等小粒作物。在播种的同时可兼施尿素、硫酸铵、硝酸铵和过磷酸钙等粒状或粉状的化肥。播种机的辅助工作部件主要包括机架、行走装置、传动装置及开沟深浅调节装置等。

图6-1 谷物播种机

1—传动轮 2—种子箱 3—肥料箱 4—输种管 5—深浅调节机构6—覆土环 7—开沟器 8—行走轮 9—机架

该播种机主要完成开沟、播种、施肥、覆土和镇压等工作。播种机工作时,开沟器在地上开种沟,种子箱内的种子被排种器排出。通过输种管落到种沟内。另外,肥料箱内的肥料,则由排肥器排入输种管或单独的排肥管内,与种子一起或分别落到种沟内,再用覆土器覆土,镇压器镇压而完成播种工作。

1.外槽轮排种(肥)器 小麦播种机采用外槽轮式排种(肥)器,其结构如图6-2所示。主要由排种盒、排种轴、外槽轮、阻塞套、排种舌及花形挡圈组成。排种轴带动外槽轮旋转,外槽轮用其圆周上均匀分布的半圆形凹槽,强制将排种盒内的种子从排种口排出,同时也将接近外槽轮外缘的种子带出。阻塞套只能随槽轮左右移动而不转动,用来封闭与排种舌间的间隙,防止排种时的种子向外漏出。

图6-2 外槽轮式排种器

1—排种杯 2—阻塞轮 3—挡圈 4—清种方轴5—弹簧 6—排种舌 7—排种轴 8—外槽轮

调整排种槽轮的转速和在排种盒内的有效工作长度,即可改变排种量。通常槽轮采用低转速、大长度比时播种质量较好。

为增大排种范围又不损伤种子,在排种盒下部铰装有排种舌。排种舌的位置可调,以适应大小种子的需要。

槽轮转向不变而依靠改变排种间隙来适应种子尺寸的排种器称为下排式排种器;槽轮旋转方向可变的排种器称为上、下排式排种器。下排用于播中小颗粒种子,上排用于播大粒种子。播种季节结束后,排种舌应全部打开,将排种盒里的种子全部清理出来。

2.开沟器 开沟器的作用是开沟、导种入土和覆土。小麦施肥播种机一般使用双圆盘式开沟器,如图6-3所示。两圆盘刃口在前下方相交于一点,形成一夹角。两个圆盘通过轴承套在轴上,可自由转动。开沟器内铸有导种管,种、肥由此落入沟内。开沟器前端斜拉杆安装在开沟器梁上,后端通过吊杆与升降臂相连。吊杆上装有压缩弹簧,改变弹簧压力可调节开沟深度,一般为30~100毫米。

图6-3 双圆盘开沟器

1—圆盘 2—圆盘鼓 3—毡封 4—轴承 5—导种板 6—分土板

工作时,靠自重及附加弹簧压力入土,两圆盘滚动前进,将土切开并推向两侧而形成种沟。输种管将种子导入种沟,然后靠回土及沟壁塌下的土壤覆土。

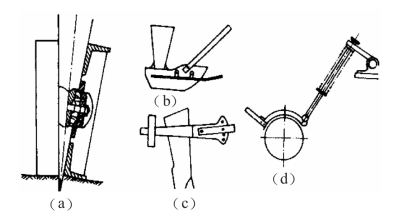

3.覆土器 谷物条播机上常用的覆土器有链环式、拖杆式、弹齿式和爪盘式,见图6-4。其中,链环式和拖杆式结构简单,能满足条播机覆土要求,因此,我国生产的谷物条播机上多采用这两种覆土器。

图6-4 谷物条播机上常用的覆土器

(a)链环式 (b)拖杆式 (c)弹齿式 (d)爪盘式

(二)使用与维护

1.播种前的准备

(1)播种机工作前的检查和准备。为确保播种机正常工作,作业前应对整机及各工作部件进行详细的检查,对各紧固件加以紧固,变形件予以校正,损坏件应修复或更换,各润滑点应注满黄油。此外,还应按说明书的要求和方法调整有关工作部件,使其达到良好的技术状态,满足农艺的播量、行距、株(穴)距和播深要求。

(2)田间准备:

①按照地块情况确定机组编组,牵引式播种机当地块小而分散、道路条件较差时,采用单台连接方式,而当地块大而集中、道路情况较好时,可以连接两台或多台播种机进行作业。

②根据田块和机组情况确定机组田间运行方式,并按其要求合理区划田块。

③确定加种、加肥地点。根据地块长度,计划播种量、施肥量,播种机的工作幅宽和种箱、肥料箱的容积,计算出加种、加肥的地点,即先计算出每一往返行程应播种子量,再根据种箱的容积确定几个行程加一次种子,定好一次加种行程数和每次每台播种机应加种子量。为提高工作效率,保证播量准确,应采用等距插旗(定点),见旗送种,定量装袋,往复核对。加种地点一般设在地块一端。地块较长,播种机种箱容种量不足一个往返行程时,也可设在地块两端加种。加种应在机组驶出地头起落线转弯停车时进行,但应力求迅速准确。

④标记地头起落线。地头留地宽度根据机组类型(牵引式、悬挂式)、行进方法和机组工作幅宽而定,应力求为工作幅宽的整数倍。通常采用梭形播法时,牵引机组为3~4倍,悬挂机组为2~3倍,而采用离心播法、向心播法时,牵引机组为2倍,悬挂机组为1~2倍。为了明确地点,定时起落开沟器,以使地头整齐,防止重播和漏播,应在地头宽度处用专用工具或犁划出两条相距1.5米的浅沟,也可利用拖拉机驱动轮压出两条印痕,作为播种机起落基准,即地头起落线。

⑤播种前应先清理障碍物,暂不能清理的,应做标记,以保证播种质量,防止发生意外。

(3)种子准备。应根据播种任务的大小准备足够数量的种子,所用种子要进行清选、分级、药剂处理和发芽试验,或购买丸粒化加工处理后的种子,以确保苗全、苗齐、苗均、苗壮。

2.播种机使用时的注意事项

(1)作业过程中应随时检查播量、播深、行距(尤其是邻接行)株(穴)距是否符合农艺要求。播完一块地后,应根据已播面积和已用种子,核对播量是否符合要求。

(2)注意经常观察播种机各部分的工作是否正常,如开沟器的入土深度、输种管是否插在开沟器里、开沟圆盘是否正常转动及有无壅土等,尤其是看排种器是否排种,输种管是否堵塞,种子和肥料在箱内是否充足。如发现问题,应及时解决。

(3)播种机工作中不能倒退,否则会引起开沟器堵塞,开沟器拉杆、吊杆、机架,甚至种箱损坏。

(4)地头转弯时应降低速度。必须在转弯之前提升开沟器,不允许在停车时下降开沟器。应在划好的地头线处即时转弯,在直线行驶当中提升或落下开沟器,禁止拐小弯,以防止损坏地轮轴和联结架。

(5)作业中应尽量避免停车,以防止起步时造成漏播。如必须停车,再次起步时要先将开沟器升起,后退0.5~1米,方可重新播种。

(6)注意不要使种箱内的种子在作业中全部用光,在种箱内的种子应该保留其容量的10%左右。

(7)播完一块地,必须认真清理种子、肥料,以免混杂。地块转移时,必须升起开沟器、覆土器,种箱和肥料箱不再盛装种子和肥料。

(8)机组运行中,禁止调整播种机的工作机构及紧固螺栓、润滑、排除故障,以免发生危险。如果要清理排种器或开沟器上的杂物、泥土、缠草,应用木杆或专用工具进行,严禁用手直接清理。

(9)播种机停放时,应放下开沟器,使机架减少不必要的负荷。

(10)播种机运输时,机上严禁站人和放置重物。如通过村庄、十字路口等人车较多的地方,随行人员要跟随护行,以确保安全。

3.播种机的使用和调整 播种机结构多种多样,因而播种机具体的使用调整方法也不尽相同,但播种机的一般调整项目都有播量的调整、行距的调整、播深的调整及划行器长度的计算和调整。具体内容如下:

(1)播量的调整。为使播种机所播出的种子在数量和分布密度上符合农艺要求,则必须在正式播种前进行调整和试验。以外槽轮排种器为例,播量调整方法是调整排种轮工作长度和速比,两者应相互配合。在要求小播量时应选用尽量小的速比,使外槽轮能以较长的长度工作,获得较好的排种均匀性。

①各行播量一致性的检查和调整。试验前,在各排种器或输种管下加盛接装置,在种箱内加入种子,使各个排种器同时工作并同时停止工作,然后分别称重,比较各行播量的大小。

②总播量的调整。播前调整,通常在机库或场院进行。首先按所播种子粒型选定排种间隙和排种轮工作长度。再将播种机水平架起,使地轮悬空。在种子箱内加入种子,转动地轮数圈,使排种杯中充满种子,然后在输种管下放好盛接种子的容器,以20~30转/分钟的转速,均匀转动地轮30圈左右。这时各排种器排出种子的总量应与农艺要求的播量计算得出的排种量一致。田间校核即播种机实地工作时播量的检查和调整,方法有二。第一,机组按正常速度行进50~100米,种子播后不覆土,观察各行下种量是否一致,行内种子有无断条、成簇(疙瘩苗)现象。第二,机组正常播种时,可用容器盛接排种器所排种子,行走一定距离后称所接种子重量,然后再计算播量比较看是否符合要求。

(2)播种深度的调整。播种深度是农业技术要求的指标之一。过深、过浅或深浅不一,都将使出苗率降低、幼苗生长不旺。播种深度一致,是指种子上面覆盖的土层厚度一致。播种深度主要取决于开沟深度,因而播种深度的调节主要是开沟深度的调节。在现有的播种机上控制开沟器入土的方法有图6-5所示的几种:

图6-5 开沟器限深装置

(a)限深环 (b)限深滑板 (c)配重控制 (d)弹簧限深机构

①在双圆盘式开沟器上加装限深环。

②在滑刀式开沟器上加装限深滑板。

③锄铲式开沟器改变其牵引铰接点位置或加减配重。

④利用弹簧增压机构。

⑤利用限深轮控制。相应的调整方法也不同。一般用改变限深环(板)的上、下位置或调整限深轮、仿形轮或镇压轮相对开沟器的上下位置来调整开沟深度。

⑥可根据土壤的坚硬情况,调整开沟器拉杆上弹簧的压力或改变锄铲式开沟器牵引挂接点位置、增减配重,改变工作部件入土力的大小来调节开沟深度。在松软土壤中工作时,由于地轮下陷,开沟器入土太深,可尽量减小弹簧压力,即使弹簧不起作用,开沟器仅借自重也能入土。如果播深小于4厘米时,则应在每一开沟器上附装限深装置,如滑板等。

⑦覆土量的大小也影响播深的大小,可以调整覆土机构(覆土器的长短或覆土板的倾角)而调整覆土量的大小来调整播深。

(3)划行器长度的计算和调整。划行器的作用是在没有播过的地上划出一条浅沟,以供机手在下一行程时作行进标记,以保证播行的直线性和邻接行距的准确性,为中耕作业准备条件。常用的划行器多为悬臂式划行器,它由一个长度可调的直杆和一个能划出浅沟的部件(刮板或球面圆盘)构成。划行器长度由驾驶员选定的基准而定。因而,划行器长度因播种机行走路线、驾驶员的对印目标和位置不同而不同。现以轮式拖拉机带一台播种机、采用棱形播法、拖拉机右前轮中线对印为例,说明划行器长度的计算值(划行器长度为划行器圆盘中心到播种机最外侧开沟器中心的距离),如图6-6所示:

图6-6 划行器长度计算

L右=(B+b-a)/2

L左=(B+b+a)/2

式中:B——播种机工作幅宽(米);

b——行距(米);

a——拖拉机前轮轮距(米)。采用多台播种机连接作业或其他行走路线时,可用同样的作图方法来计算划行器长度。按计算长度调整划行器并进行田间校核。在田间用试验方法确定划行器长度也是一种很简便的方法。

4.播种机常见故障及排除方法

(1)条播机常见故障及排除方法:

①个别行不下种。原因可能是排种器排出口被堵或排种轮被缠住;排种轮轴销剪断或丢失。排除方法为清除杂物;更换轴销。

②个别行不下肥。原因有进肥口被堵;肥料架空;传动齿轮轴的开口销断裂。排除方法为清除杂物;搅拌化肥;更换销子。

③整机不下种或肥。原因是排种或排肥传动处开口销被剪断;传动链条被拉断。排除方法为更换开口销;更换链条。

④个别种沟不见种肥。原因是输种管或开沟器被堵。排除方法为清除堵塞物即可。

⑤开沟圆盘不转动。原因是两圆盘间堵塞;开沟器体内外锥体间隙太小;圆盘变形卡住;导种板安装不合适,卡住圆盘。排除方法为消除堵塞物;增加调整垫片加大间隙;卸下圆盘整形;调整安装位置。

⑥开沟器圆盘摆动太大。原因有紧固螺栓太松;内外锥体磨损,间隙太大。解决办法为拧紧螺栓;减小垫片调小间隙。

⑦开沟器不入土。原因是弹簧压力不足或失效。排除方法为调整压力或更换弹簧。

⑧播种量忽大忽小。原因是播量调整手柄没固紧,排种槽轮工作长度不稳。排除方法为按样板校正排种轮排种长度后,紧固播量调整手柄。

(2)中耕作物播种机的常见故障及排除方法:

①地轮滑移率大。原因有地轮安装位置过高;四连杆机构及镇压轮弹簧压力过大;主梁不平;传动机构卡阻;地表不平,附着条件太差。相应的排除方法有将地轮下移;减少弹簧压力;调节拖拉机吊杆长使主梁平直;排除故障,消除阻力;整平地表,加装抓地板。

②开沟器不入土。原因有镇压轮弹簧压力过大;四连杆弹簧压力太小。排除方法为调整相应弹簧的压力。

③排种器不排种。原因有种子架空或用完;进种口堵塞;传动失灵。解决方法有排除架空或加种;排除堵塞物;检查传动机构。

④成穴性差。原因有作业速度太快或输种管变形使成穴性变差。排除方法为重新选择作业速度,更换输种管。

⑤开沟器堵塞。原因有农具降落过猛;土壤太湿;工作部件入土后倒车;开沟器负角入土。排除方法为清理堵塞物,行进中慢降农具;适宜湿度时播种;避免违章操作;开沟器正角入土。

⑥排种不均匀,空穴多。原因有种子内含杂质;型孔堵塞;型孔过小;种箱内种量太少;作业速度太快。排除方法为用优质种;清除堵塞物;换用合适的排种轮;添加种子;选择合适的播种速度。

⑦覆土量不合适。原因为覆土器调整不当或过轻。排除方法为重新调整或加配重覆土器。

⑧镇压效果不好。原因为压力弹簧调节不当。排除方法为调整压力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。