二、生物质压缩成型技术

1.压缩成型工艺类型

生物质颗粒压缩成型工艺形成有多种,根据主要工艺特征的差别,可划分为施压成型、热压成型和炭化成型三种基本的类型。

(1)湿压成型湿压成型工艺常用含水量较高的原料,可将原料水浸数日后将水挤走,或将原料喷水,加黏结剂搅拌混合均匀。一般是原料从湿压成型机进料口进入成型室,在成型室内,原料在压辊或压模的转动作用下,进入压模与压辊之间,然后被挤入成型孔,从成型孔挤出的原料已被挤压成型,用切断刀切割成一定长度的颗粒从机内排出,再进行烘干处理。

湿压成型燃料块密度通常较低。湿压成型一般设备比较简单,容易操作,但是成型部件磨损较快,烘干费用高,多数产品燃烧性能较差。尽管湿压成型有环模成型、平模成型、对辊成型、刮板成型、齿轮成型等多种机具类型,但目前应用范围不广,在东南亚国家和日本等地有些小规模的生产厂家。

(2)热压成型热压成型是目前普遍采用的生物质压缩成型工艺。其工艺过程一般为:原料粉碎干燥混合挤压成型冷却包装等几个环节。由于原料的种类、粒度、含水率、成型方式、成型模具的形状和尺寸等因素对成型工艺过程和产品的性能都有一定的影响,所以具体的生产工艺流程以及成型机构和原理也有一定的差别。但是在各种热压成型方式中,挤压成型环节都是关键的作业步骤。

(3)炭化成型工艺炭化成型工艺的基本特征是,首先将生物质原料炭化或部分炭化,然后再加入一定量的黏结剂挤压成型。由于原料纤维结构在炭化过程中受到破坏,高分子组分受热裂解转换成炭,并释放出挥发分(包括可燃气体、木醋液和焦油等),因而其挤压加工性能得到改善,成型部件的机械磨损和挤压加工过程中的功率消耗明显降低。但是,炭化后的原料在挤压成型后维持既定形状的能力较差,储存、运输和使用时容易开裂或破碎,所以采用炭化成型工艺时,一般都要加入一定量的黏结剂。如果成型过程中不使用黏结剂,要保护成型块的储存和使用性能,则需要较高的成型压力,这将明显提高成型机的造价。

(4)黏结剂为了使成型块在运输储存和使用时不致破损、裂开,并具有良好的燃烧性能,理想的黏结剂必须能够保证成型炭块具有足够的强度和抗潮解性,而且在燃烧时不产生烟尘和异味,最好黏结剂本身也可以燃烧。常用的黏结剂可分为无机黏结剂、有机黏结剂和纤维类黏结剂三类。其中无机黏结剂(如水泥、黏土和水玻璃等)虽然具有一定的黏结能力,但这类黏结剂会增大燃料的灰分含量,降低燃料的热值,而且在炭块燃烧时会产生开裂的现象,所以使用效果较差。有机黏结(如焦油、沥青、树脂和淀粉等)也具有较强的黏结能力,淀粉黏结剂使用量一般为4%左右,虽然在燃烧时不产生烟气,但其抗潮解能力较差。以焦油、沥青和糖浆肥料作为黏结剂使用时,用量大约为30%,这类黏结一剂的抗潮解能力较强,但在燃烧时会产生一定的烟气和异味。纤维类黏结剂(如废纸浆和水解木纤维等工业废弃物)价格低廉,而且具有较好的黏结能力,使用这一类黏结剂生产的成型炭可以采用自然干燥,而不必进行人工干燥。

2.螺旋挤压成型技术

螺旋挤压成型技术是目前生产生物质成型燃料最常采用的技术,尤其是以机制炭为最终产品的厂家,大都选用螺旋挤压成型机。

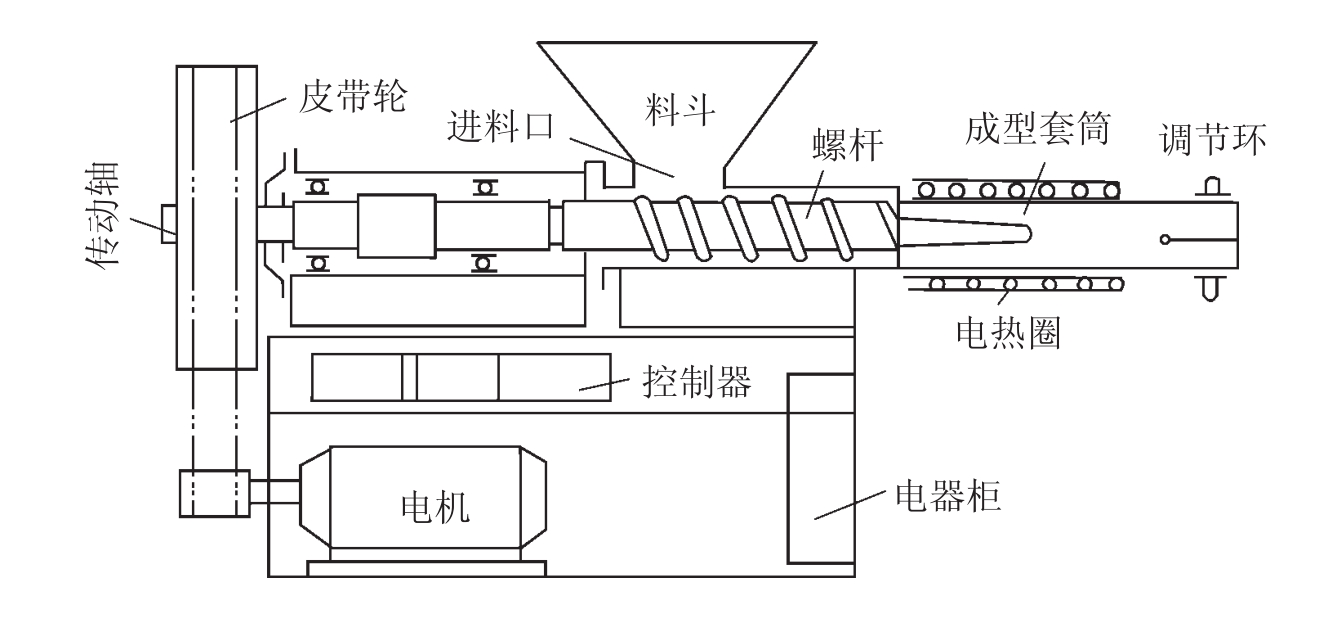

(1)螺旋挤压成型机工作过程这种成型机的结构如图6-7所示,其主要组成包括驱动机、传动部件、进料机构、压缩螺杆、成型套筒、电加热和控制等几部分。其工作过程是:将粉碎的物料(锯末、稻壳不用粉碎)经干燥后,从料斗连续加入,由螺旋推挤入成型套筒中,并经螺杆压成带孔的棒,成品连续从成型套筒中挤出。按50cm左右长短切断(或用手撅下来堆好。这种挤出方式必须给物料加热,一般在成型套筒外绕有电热圈,使筒温保持在220~ 280℃,依不同原料而定),温度由控制器控制,达到设定温度时可自动断电。

图6-7 螺旋挤压成型机结构示意图

(2)影响影响挤压成型的主要因素影响挤压成型的主要因素有:含水率、成型温度、原料种类、原料粒度、成型压力、成型模具的尺寸和形状等。

第一,原料含水率。原料的含水率对棒状燃料的成型过程及产品质量影响很大。当原料水分过高时,加热过程中产生的蒸汽不能顺利地从燃料中心孔排出,造成表面开裂,严重时产生爆鸣。但含水率太低,成型也很困难,这是因为微量水分对木质素的软化、塑化有促进作用(表6-3)。对木屑、秸秆等物料,成型的适宜含水率为6%~ 10%。从表6-2还可以得到这样的结论:不同种类的物料虽木质素含量有较大差异,但成型所需适宜含水率基本一致。

表6-3 原料含水率对成型的影响

第二,成型温度成型温度对成型过程、产品质量、产量都有一定的影响。表6-4给出了温度对不同物料成型的影响。显然,温度过低(〈200℃),传入套筒内的热量很少,不足以使原料中木质素塑化,加大原料与套简之间的摩擦,造成出料筒堵塞,无法成型。温度过高(〉280℃),原料分解严重,输送过快,不能形成有效的压力,也无法成型。总之,不同物料所需成型温度相差不大。

表6-4 温度对不同物料成型的影响

第三,原料种类。不同种类的原料,其压缩成型特性有很大差异。原料的种类不但影响成型棒料的质量,如密度、强度、热值等,而且还影响成型机的产量和动力消耗。

当温度较低时,粉碎的木料比粉碎的秸秆难压缩(木料变形较小);而当温度较高时(如〉200℃),由于木本植物含木质素较多,它的软化、液化能起黏结作用,成型后比秸秆成型棒结合得还要牢固一些。

第四,原料粒度。一般来说,粒度小的原料容易压缩,粒度大的原料较难压缩。在相同的压力下,原料的粒径越小,其变形率越大,越易变形。通常要求原料粒径小于5mm。原料粒度较大时,能耗大,产量低。对于螺旋挤压成型,原料粒度不均匀,特别是形态差异较大时,成型棒表面易产生裂纹,密度、强度降低。但对于冲压成型,希望原料有较大的尺寸或较长的纤维,粒度太小反而容易产生脱落。

第五,成型压力与模具尺寸。成型压力是挤压成型最基本的条件。只有施加足够的压力,原料才能被压缩成型。但成型压力与模具的形状尺寸有密切的关系。原料从成型套筒一端连续压入(图6-7),又从另一端连续挤出。套筒的孔径沿原料挤出方向逐渐变细,挤压原料的成型压力与原料在筒内受到的摩擦力相平衡。

压缩成型螺杆有两种:等螺距螺杆和变螺距螺杆(图6-8)。采用变螺距螺杆可以缩短成型套筒的长度,但变螺距螺杆因制造工艺复杂、成本高而很少采用。

图6-8 压缩成型螺杆

螺杆与成型套筒配合,形成压缩副。成型套筒内壁有一定粗糙度,使物料流经套筒时,在轴向和圆周方向具有足够的摩擦力,以保证物料压缩成型。套筒内孔直径取D=d+2δ(d为螺杆外径;δ为间歇,一般取δ=1~1.5mm)。套筒长度L应保证物料在筒内压缩到设计密度值,它根据压缩副内力的平衡条件来计算。

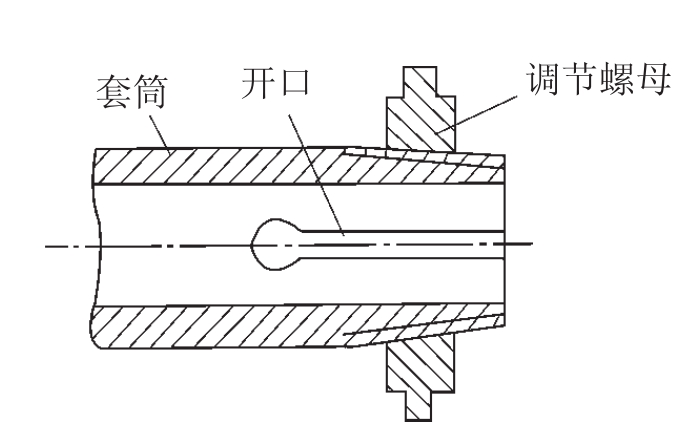

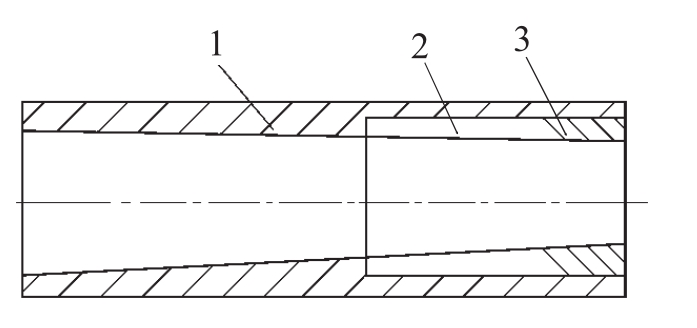

螺杆套筒压缩副工作中,由于套筒内壁螺杆磨损,使粗糙度降低,间隙变大,从而阻力减小。当其阻力减小到一定程度时,则物料不能压缩成型。当套筒和螺杆的磨损程度尚没达到非修复、换件不可的时候,有两种调整办法可选用:①如图6-9所示,在成型棒料出口端,套筒开有活口,筒外有调节螺母(即图6-7的调节环),当调节螺母旋转左移时,使套筒出口内径变小,以达到增加物料与内壁摩擦力的目的;②是如图6-10所示利用垫圈调节。当因磨损使螺杆与套筒间歇变大后,撒下一个垫圈A,增加一个垫圈B,套筒向左移。因为套筒内径是左端大,右端小(锥度很小),使套筒与螺杆变大了的间隙恢复(或缩小)到原设计的量值(如1~ 1.5mm),从而继续保证足够的成型压力。

图6-10 垫圈调节示意图

图6-9 套筒前段直径调节装置示意图

1-进料端;2-连接压圈;3-垫圈A;4-垫圈B;5-成型套筒

(3)延长成型部件使用寿命物料在挤压成型过程中,挤压螺杆与成型套筒处于较高的温度和压力下的干摩擦状态工作,磨损十分严重。如果用中碳钢制造这两个部件,经热处理后一般也只能正常工作10多个小时,修复后再使用,没过多久又磨损不能用了。这个问题长久以来限制着螺旋挤压成型技术的推广。

为了提高螺杆和套简的耐磨性,延长使用寿命,很多单位与研究机构进行了深入研究,也取得了较大的进展,使其使用寿命可延至500~1000小时,下面是有代表性的改进实例。

第一,可更换的螺杆头。螺杆磨损最快的部分是它前端(出料端),将这小段做成与螺杆本体可拆装的硬质合金耐磨头(图6-11),磨损后更换,螺杆本体继续使用。

第二,硬质合金小衬套。再挤压成型段,压力最大,套筒磨损最严重。在成型套筒内装小衬套,将磨损最严重的一端用硬质合金材料。如图6-12所示,在套筒内有两个小衬套,除硬质合金小衬套外,还有一个用于工艺装配的普通钢套。

图6-11 可更换的螺杆头

图6-12 成型套筒内设小衬套

1-螺杆本体;2-接头螺纹;3-合金耐磨头

1-成型套筒本体;2-硬质合金小衬套;3-用于装配的小衬套

3.活塞压力式成型技术

活塞压力式成型技术的工作原理如图6-13所示,原料经过粉碎以后,通过机械或风力形式送入预压室,当活塞后退时,预压块送入压缩筒,活塞前进时把原材料压紧成型,然后送入保型筒。活塞的往复驱动力有三种形式:油压、水压、机械。油压设计比较成熟,运行平稳,油温便于控制,体积小,驱动力大,一般当产品外径为8~ 10 cm时,生产率就可达到l t/h;水压式体积大,投资多,驱动力小,生产能力低,一般在0.25 t/h,有的可达到0.35 t/h左右;机械式生产能力大,每分钟可以冲压270次,在产品外径60mm、输入功率25kW时,其生产率可达0.7 t/h。且生产的产品密度比水压式要大得多,但振动大、噪声大,没有油压式平稳,工作人员易疲劳。这三种形式相比,机械式推广面较大,近几年液压式(油)也在发展。

活塞式的模子需要注意维修,一般100小时要修一次,有的含二氧化硅少的生物质材料可维持300小时,因为冲头与生物质之间没有相对滑动运动,所以磨损小,工作寿命长。在印度市场上有成本最低的产品。

活塞式技术的缺点:间断冲击,有不平衡现象,产品不适宜炭化,虽允许生物质含水量有一定变化幅度,但质量也有高低的反复。

图6-13 生物质颗粒压缩成型过程

1-成品;2-原料;3-止推轴承;4-驱动轴;5-锥形螺旋;6-挤出口;7-活塞;8-液力式或机械驱动;9-滚筒;10-模具;11-刀

4.压辊式成型机

如图6-14所示,压辊式成型机的基本工作部分由压辊和压模组成,其中压辊可以绕自己轴转动。压辊的外圈加工齿或槽,用于压紧原料不致打滑。压模有圆盘和圆环两种,压模上加工有成型孔。原料进入压辊和压模之间,在压辊的作用下被压入成型孔内,从成型孔内压出的原料就变成圆柱形或棱柱形,最后用切刀切成颗粒状成型燃料。根据压模的形式,压辊式成型机可分为环模成型机和平模成型机,其中环境成型机又有卧式和立式两种形式。

用压辊式成型机生产颗粒成型燃料一般不需要外部加热,依靠物料挤压成型时所产生的摩擦热,即可使物料软化和黏合。若原料木质素含量低,黏结力小,可添加少量黏结剂。对原料的含水率要求较宽,一般在10%~ 40%均能成型。

4

图6-14 立式压辊式颗粒成型机结构示意图

1-料仓;2-环模;3-颗粒成型孔;4-压辊轴;5-压辊;6-环模轴

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。