8.3.10 分段装配焊接变形及控制技术

8.3.10.1 分段变形分析

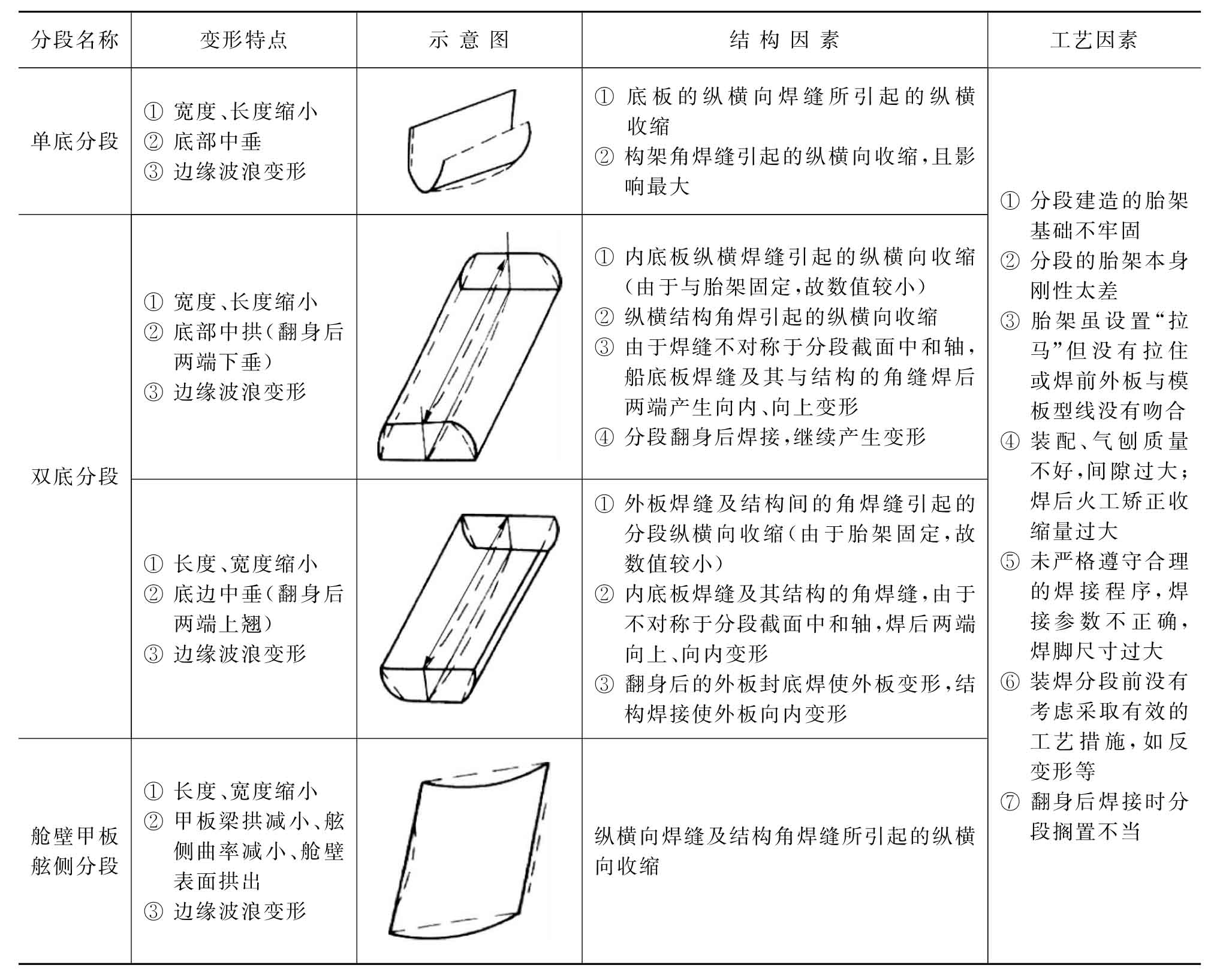

分段在装焊过程中,将产生纵向和横向的收缩和翘曲变形。由于各个分段结构不尽相同,焊接程序不同,故每一分段变形的大小和现象也不一样。各种分段变形趋势及原因分析,见表8.3-9。

表8.3-9 分段变形分析

8.3.10.2 分段变形控制技术

控制分段装焊变形的原则是:预防为主,矫正为辅。

1)控制变形的措施

对于分段的装焊变形,在掌握了上述变形规律的前提下可从结构设计、焊接工艺和装焊工艺三个方面采取相应措施。具体有:

(1)提高零件加工质量和部件装配质量。

(2)对线型复杂的分段(如带轴包板的艉部分段)采用正造法,用“马”将外板与胎架拉紧,强制减小分段的变形,胎架要具有一定的刚性。

(3)构架曲型应与外板线型自然吻合;超差严重的应矫正后再装。

(4)尽量减小构架与构架的装配间隙。

(5)扩大平面分段的拼装范围,扩大小组立、中组立的范围。这样可减少分段的焊接工作量,以减少船体总的焊接变形。

(6)采用框架式装配新工艺。

(7)根据分段变形的一般规律,采取反变形措施。在结构放样或胎架设置时放出反变形量,用以抵消分段焊接后的变形。

(8)采用强力构件端部刚性固定法。

大中型船舶的分段制造已广泛采用支柱式通用胎架,在分段装配和焊接过程中产生的收缩力,必然要使分段产生各种变形。该法就是在构架焊接以前,采用强构件端部刚性固定法控制变形。其做法是将在支柱式胎架上建造的分段四周边缘,调整到水平或理论型值的位置,在强肋骨、强横梁、纵桁和隔壁的端部,于胎架下面用角钢或槽钢固定于水泥基础平台上,数量应视分段的结构形式而定。

(9)在分段制作中,对于易变形的部位,可增加临时加强材,以避免吊运、搁置时的变形。

2)分段变形的处理

(1)在分段制造过程中,应及时检测分段变形状态,对变形大的部位加重物施压和火工配合矫正,以达到减少分段总变形量的效果。

(2)分段纵向收缩可在考虑建造工艺时适当增大每档肋距,以抵消纵向收缩量。

(3)可将分段大接头处的构架角焊缝设300mm待焊区,使变形保持在精度标准允许的范围内。

(4)无论单底或双层底分段,如果分段宽度缩小太多而影响船台对接时,可对其邻近分段大接头处的肋板、内底板和外板的接缝切开部分焊缝,使船体外板对接处线型光顺。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。