6.7.2 典型数控装备

6.7.2.1 数控切割机

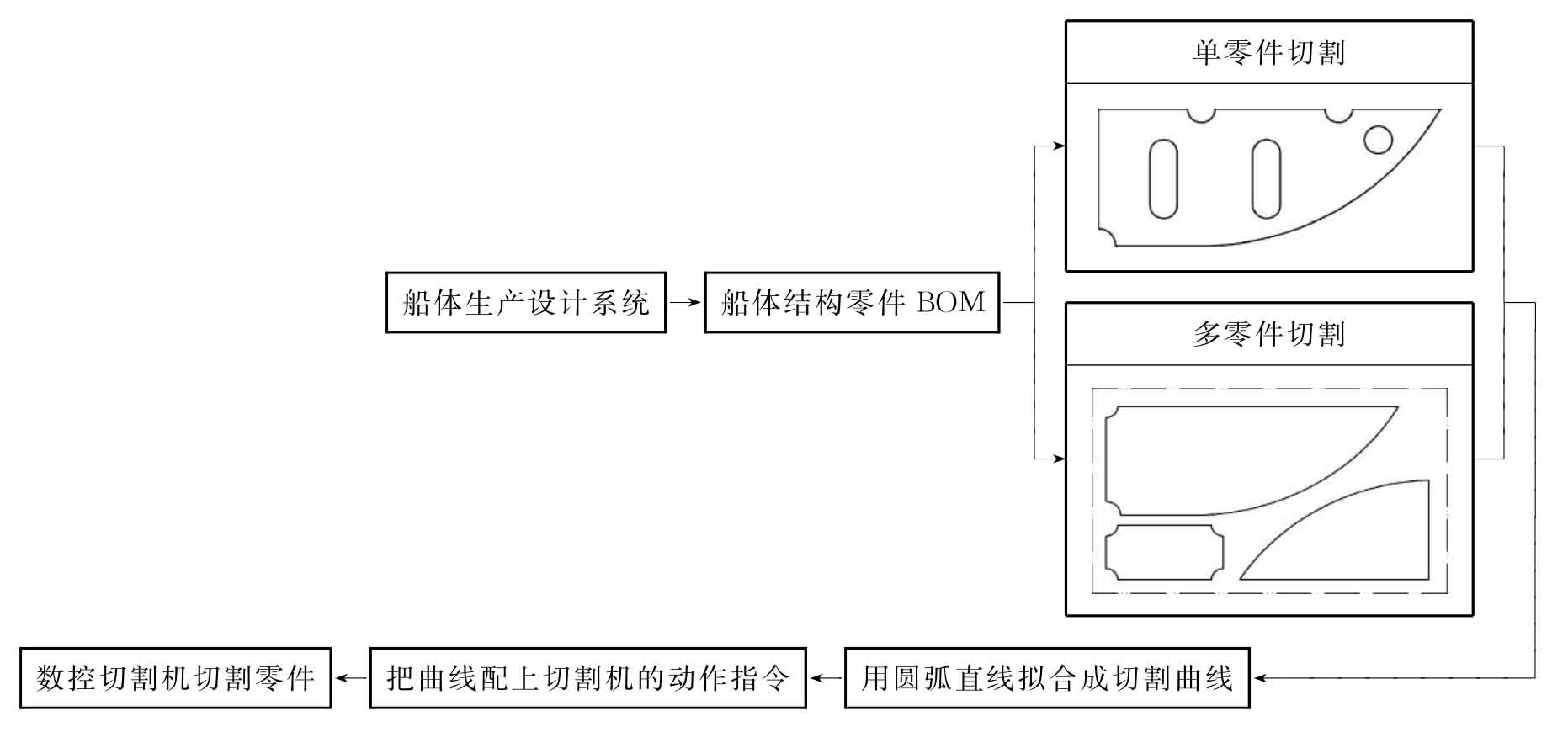

在船舶制造方面数控切割机主要用于切割钢板和船体板材零件。其工作原理是给出需要切割的曲线图,根据这些曲线的形状用圆弧和直线的组合来逼近曲线形状,并与切割机的切割指令相配合,控制切割机的执行。其工艺流程如图6.7-1所示:

流程中的关键点:

(1)船体零件可视作是一个平面图形,它是由直线、圆弧和高次曲线组成的封闭曲线图形。切割机的切割指令一般只能做圆弧、直线的动作,所以组成零件的高次曲线一定要分成圆弧、直线段来逼近它,这通常称作用二次曲线段来逼近高次曲线,由这些二次曲线段连接而成的曲线称作为拟合曲线。所以船体零件的最终数学表示形式是二次曲线段组成的零件图。

(2)多个零件要放在同一张钢板上切割,称作套料,那就是说钢板上的套料图是由多个零件组成的更复杂的封闭曲线图形,它的表示形式用圆弧直线段表示。至于零件和零件之间走向一般用直线。

(3)在以上述数据处理零件图形结束后,即可配上数控切割机的动作指令进行工作。

图6.7-1 数控切割机工艺流程图

6.7.2.2 数控感应加热曲板成形机

这一加工装备的使用可从根本上改变以往依赖于经验的传统手工加工工艺,并提高加工效率和成形质量。

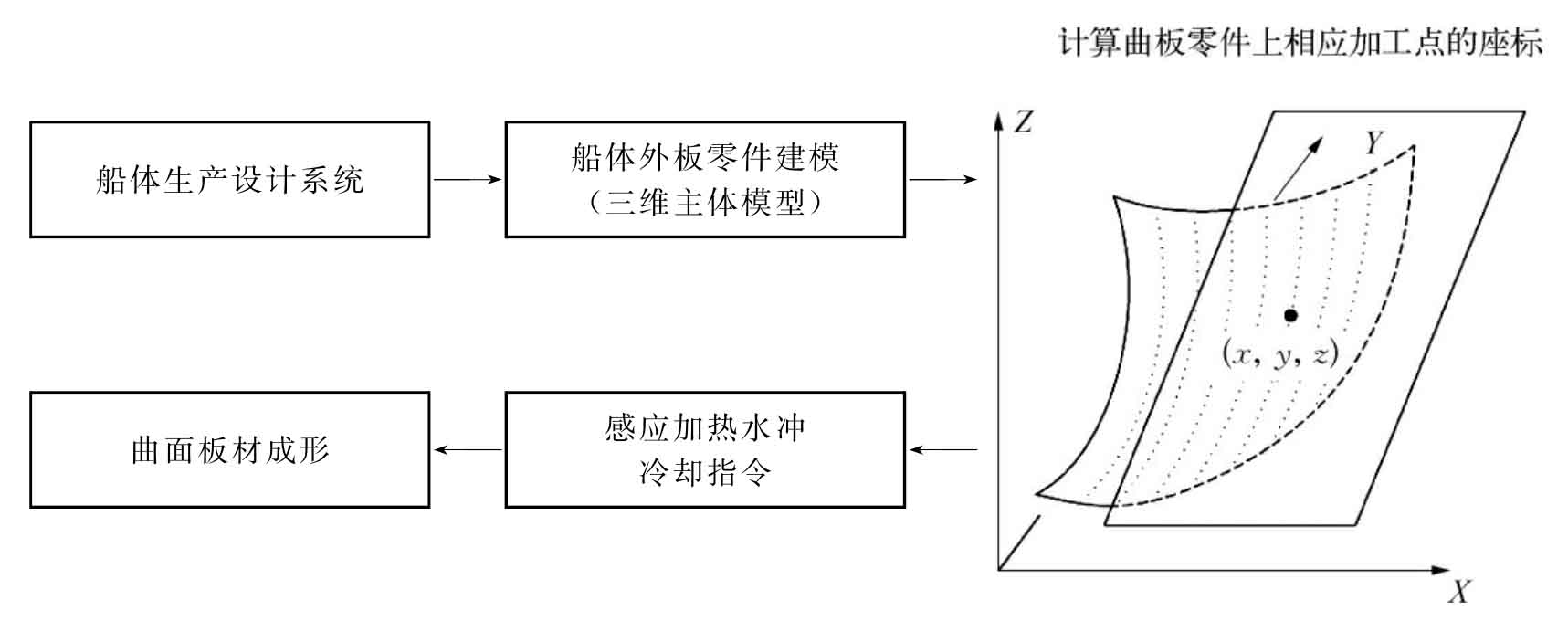

该类数控设备的加工对象是钢板,把数学展开后的船体平面钢板零件加工成船体真实曲面板零件,其工艺流程如图6.7-2所示:

图6.7-2 数控感应加热曲板成形机工艺流程图

流程中的关键点:

(1)建立船体板材的曲面立体模型,然后,通过坐标转换把这一曲面置于最适当的立体直角坐标系(欧氏坐标)中,这使得曲面板材上每个点都有了确定的坐标(X,Y,Z)。

(2)对于曲面上经线、纬线上各点的坐标也已确定,感应加热、冷却冲水时,即沿经、纬线分别进行,而并非进行某点感应加热。

(3)这一数控设备加工工艺与钢材的物理、机械性能关系甚大,所以在加工时,加权变系数的正确与否直接影响了曲面成形的质量。

6.7.2.3 数控肋骨冷弯机

与其他数控设备一样,该类设备除了配备有设备本身的动作和控制的机械部件和计算机控制系统外,对于加工对象的数字化描述是一项主要内容。该类数控设备对于目前要求制造高质量的大型船舶和其他钢结构产品是非常重要的装备之一。

其数控部分原始数据的产生和计算工作流程如图6.7-3所示:

图6.7-3 数控肋骨冷弯机工作流程图

流程中的关键点:

(1)描述肋骨的曲线实际上是一个平面曲线,实际是由高次曲线方程描述,用数控切割机对曲线处理的相同数学方法,最终肋骨曲线是用圆弧和直线段来描述,这样可非常容易地计算出曲线所在某平面上的任一点坐标。

(2)这一加工设备的质量和效率直接与加工对象材料的物理、机械性能相关,所以加工参数的调整是其关键。

6.7.2.4 管子自动化生产线

管子自动化生产线是实现船舶管子的套料、下料、管-法兰焊接、弯管等一系列工艺过程的自动化生产线。一般由自动化管子上料机/自动化料架、数控管子切割机、法兰自动装焊机、数控弯管机、自动泵压等一系列自动化设备及传动机构组成。

其自动化工艺流程如图6.7-4所示:

图6.7-4 管子自动化生产线工作流程图

流程中的关键点:

(1)管子自动化生产线的加工数据来源于生产设计生成的管子零件BOM,其加工方式是按照管材的型号规格分类成组加工。根据加工的对象不同,管子材料型号规格不同,生产线有不同的加工分道。

(2)不同的加工分道,其管子零件加工流程和加工设备也各有不同,对于一般钢管主要包括数控切割、法兰自动装焊、数控弯管和自动泵压等加工工序设备;对于紫铜管零件主要包括数控切割、紫铜管数控退火、数控弯管和管件数控装配(即数控校管)、焊接和自动泵压等加工工序和设备。

(3)各单项数控设备都具有多项自动化加工处理功能,可以根据计算机指令进行柔性加工。其中如数控切割机就包括管子材料测长、套料、定长切割和分道输出四项基本功能。

6.7.2.5 智能机器人

机器人设备是集计算机技术、光电技术、数控技术和机械制造技术于一身的智能化装备。对于船舶制造业来讲,由于船舶产品制造的复杂性和离散型等特性,给船舶制造的自动化设施带来了一些困难,实现的技术难度相当高,在其他制造业得到推广应用的装备在船舶制造业就可能难以实现。所以,无论是国内或国外先进造船企业,机器人仍处在不断研发、试用,局部应用的上升阶段。

以造船焊接机器人为例,其工作对象是船体建造中的拼、接缝焊接,使其承担由构件一直到船舶产品完成的焊接工作。从工作对象来看,船体构件形状各异,且有不少曲面板材和曲线型材,它们之间的拼缝也基本上是空间曲线,给焊接机器人作业带来很大的难度。

首先要对船舶产品建模,而且要描述正确模型相关的拼缝——焊接曲线。

其次是分析出这些空间焊接曲线的相互干扰和交叉数据模型。

第三是这些拼缝的间隙、几何形状以及拼接的方式,也要分析建立数学模型。

因此,对于这样一个以复杂空间体为对象的负责焊接工作的机器人的要求就相当的高。

首先,是空间作业,机器人的工作对象是一个空间体,垂直上下焊接、仰卧焊接都需胜任。

其次,是因造船对船体焊接的工作量非常大,所以往往是有许多焊接机器人在对同一船体单元之间作业,这就有相互碰撞和干扰的问题,所以对这种机器人集体工作的环境,显然需要有解决技术问题的措施。

还有对各种焊缝(宽度,拼接方式,拼板几何形状)的要求和对焊条的要求,而焊接参数的选择和机器人行走路径的选择同样重要,这除了建立焊缝模型,还对焊接机器人有智能识别的要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。