3.7.2 船体加工装焊流程优化

在设计建设新船厂或对老厂进行技术改造时,不仅应使船厂总体布局合理,使原材料进厂到船舶产品下水整个生产流程合理,而且各车间内部的设计也要适应流水生产的需要。船体车间、舾装件加工车间都是造船主要车间,故内部加工设备布置必须合理。以船体车间为例,从工艺流程角度来看,应考虑合理选择和布置加工设备,保证工艺线路畅通,使船体构件在加工中没有往返运输并使运输线路最短,以利组成流水线生产,其次是实现辅助作业机械化。

3.7.2.1 船体加工流程优化

实现船体加工流程合理化最有效的途径是生产流程分析法(PFA)。该法是由意大利都灵国际先进技术与职业培训中心J.L伯毕奇教授创立的,用以确定零件族和有关设备组及其布置。此法特别适用于零件形状和制造方法关系不密切的非切削加工工业。如装配与模锻等产业,还适应作业要求相同但形状不相似的零件族。具有如下一些特点:

—可应用于多品种小批量的生产对象;

—该法仅与零件制造方法有关,而完全不涉及设计特征和形状;

—可应用原有加工方法、设备和工装,因此,投资少,特别适用于老厂改造。

由于有上述特点,生产流程分析法完全可以应用于船体加工车间。日本石川岛播磨重工业公司的相生船厂是最早应用该法的造船企业。其后,日本其他的一些船厂,以及美国和俄罗斯、英国等许多船厂在船厂改造或新建中都不同程度地应用了生产流程分析法,该法目前已更趋完善。一般可按下列步骤进行:

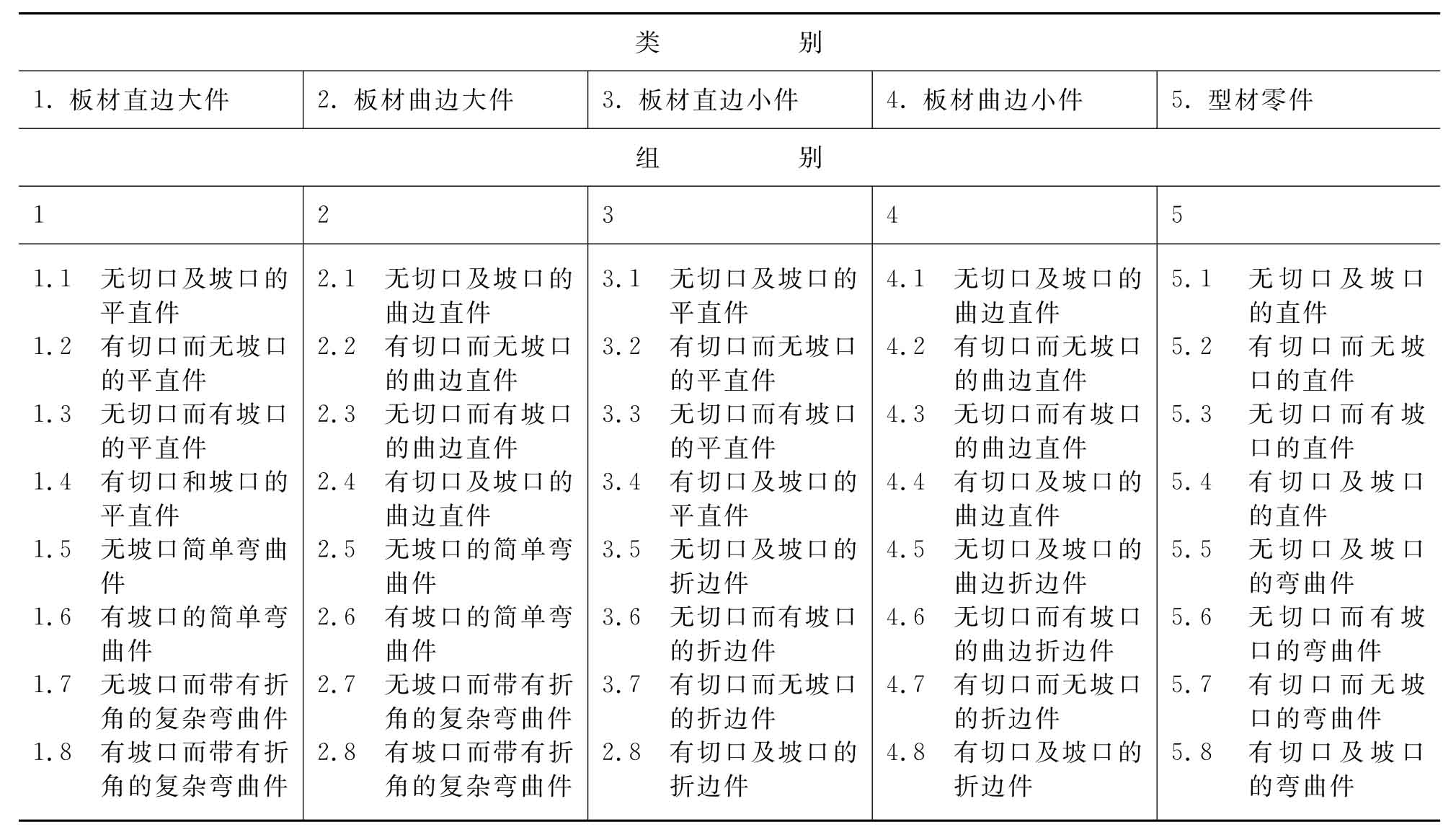

1)船体零件的分类和编码

船体由大量不同几何形状的零部件所组成,完全可根据其材料(轧制板材、型材)、几何形状(如厚薄)、加工工艺和加工设备进行分类和编码。编码可以应用计算机,也可用人工统计方法,将这些零件划分成各种类型和组别。表3.7-1表示一种最简单的分类和编码。

表3.7-1 船体零件分类和编码表

从表上可以看出,所有船体零件划分为5类,每一类又分为8组。各类、组的编码采用二位数字,首位数表示零件的类别,末位数表示零件的组别。凡是尺寸不超过300mm×300mm的小型零件,由切割边缘的特点来决定,分别列在表的第3和第4类中。

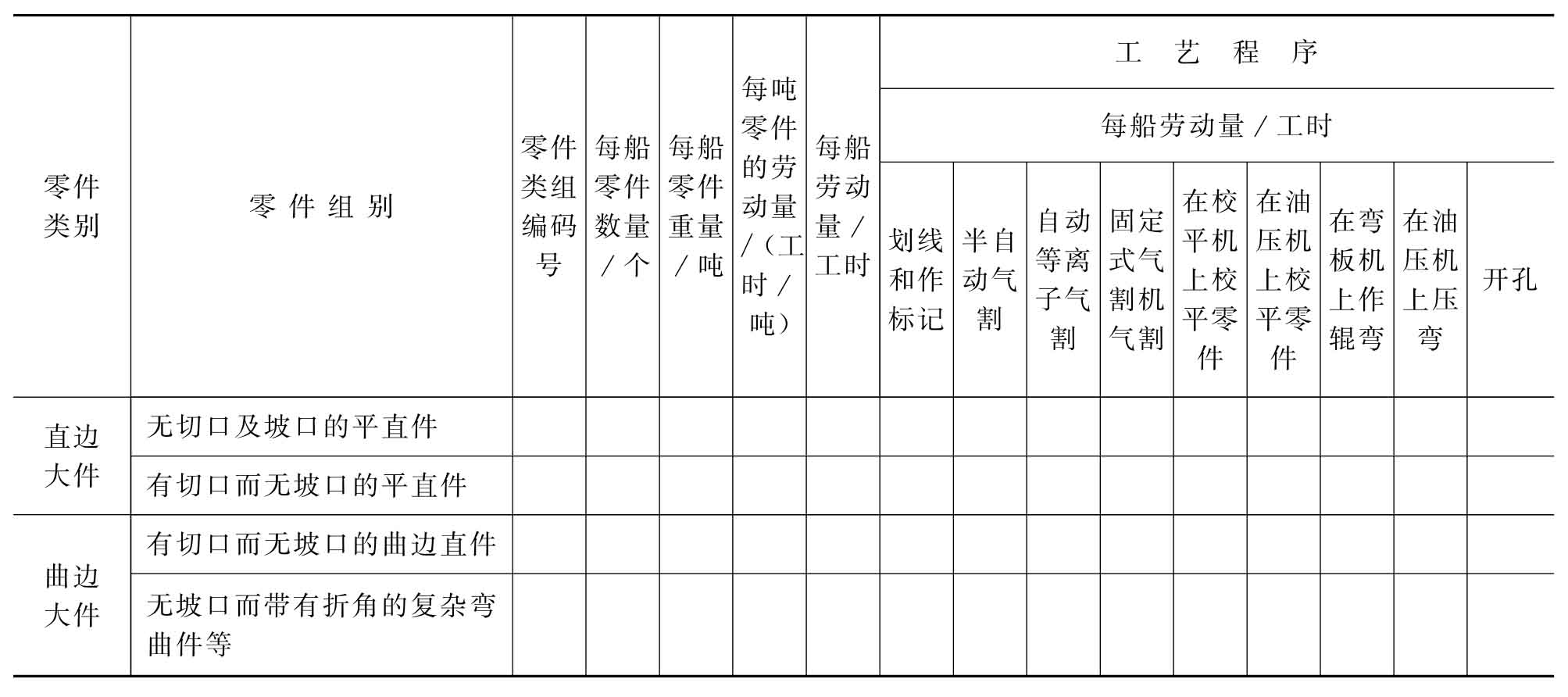

2)资料的收集和整理

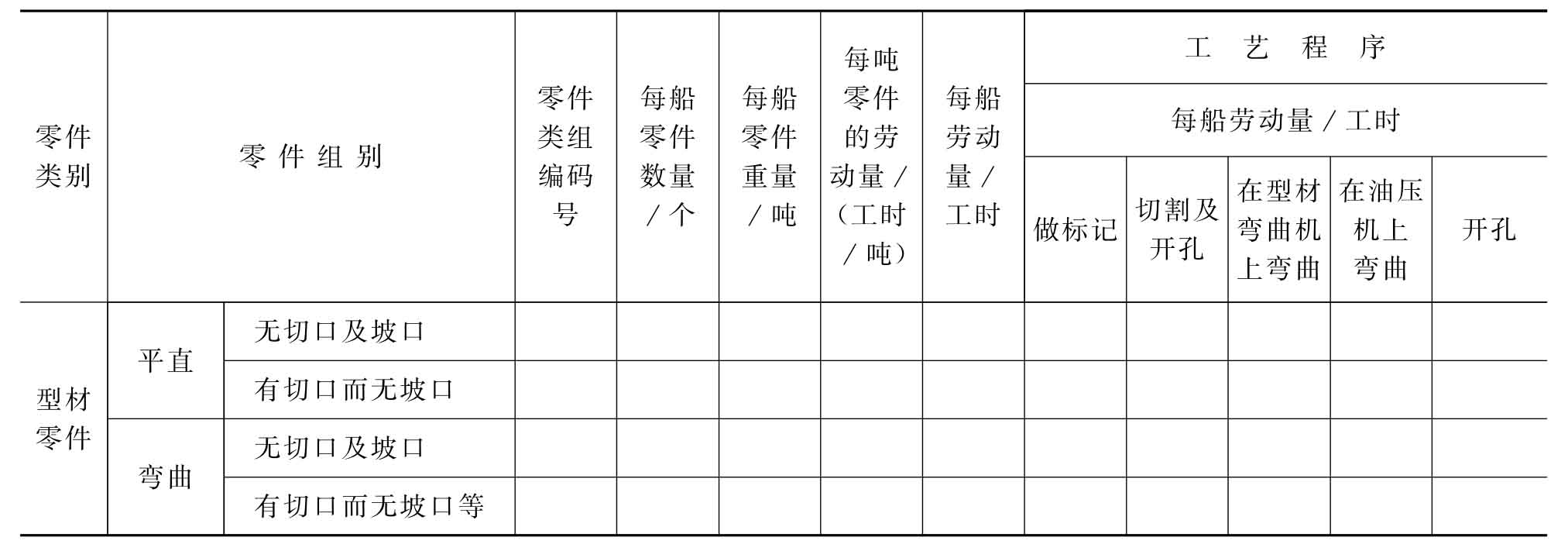

有了分类和编码后,可以建立资料收集卡,按所列的每一类组来编制零件的工艺路线卡(见表3.7-2、3.7-3)。表中应列出每艘船舶中每组零件的数量及其重量,以及每吨零件及全船建造计算劳动量、工艺程序及各个工序的劳动量。

利用上述工艺路线卡收集到有关资料后,便可将其输入计算机内,以供分类或计算机处理使用。

表3.7-2 板材零件生产工艺路线卡

表3.7-3 型材零件生产工艺路线卡

3)工艺路线分类成组

上述工艺路线卡的分类成组可利用计算机自动生成,按照它们的工艺路线的类似性而完成。一般有三种分类方法:

—“从后往前”分类法;

—生产流程图解法;

—工艺成组分类法。

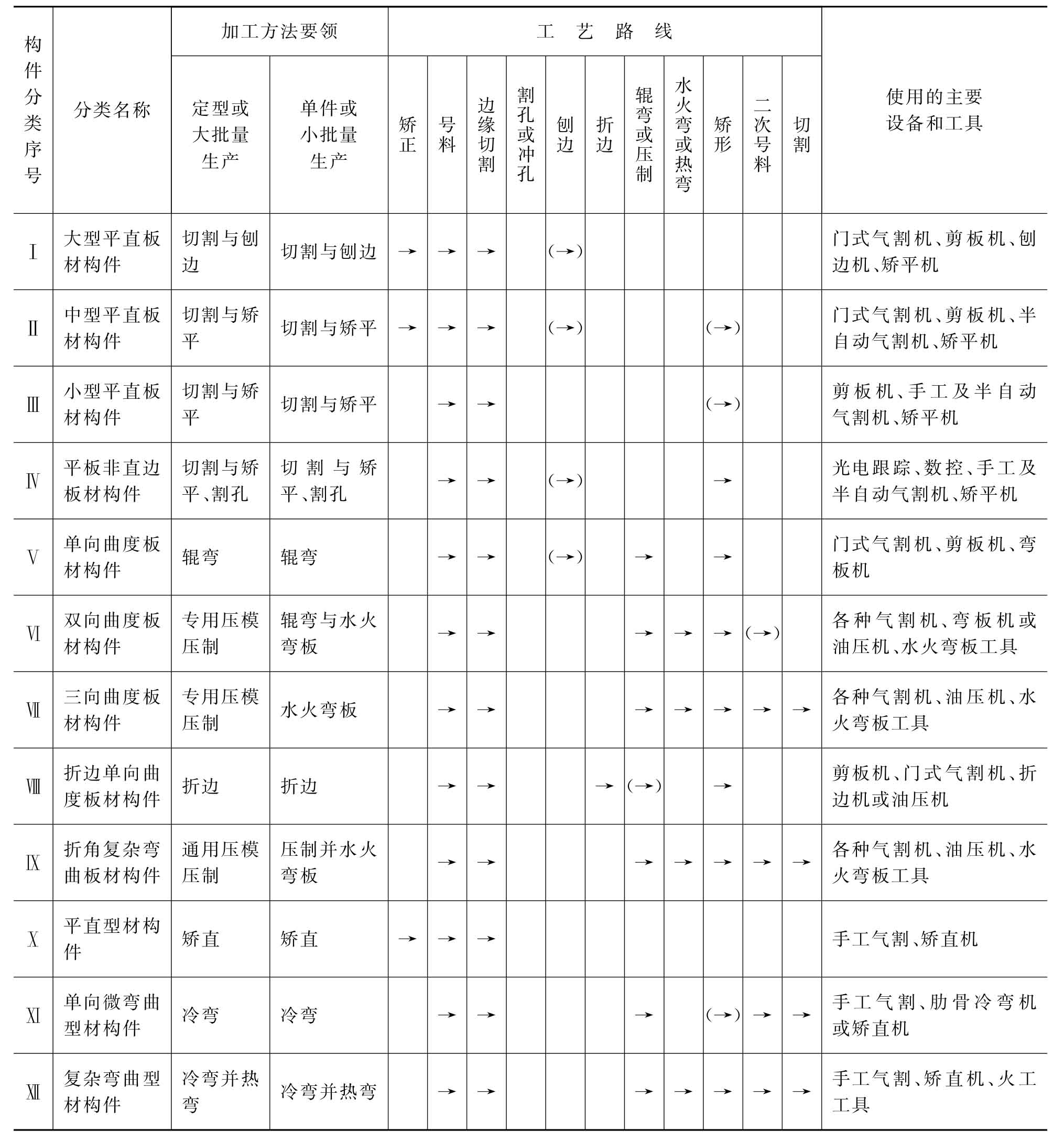

船体加工零件可以利用工艺成组分类法来编制各类构件的加工工艺路线(见表3.7-4)并予以优化。

表3.7-4 各种构件的加工工艺路线

注:(→)为非必要工序。

4)找出关键组

也就是找出基本组。可以用目测法也可以用计算机分析。船体加工零件比较简单,完全可以用目测法。例如上表所示工艺路线组中第Ⅱ、Ⅳ、Ⅵ、Ⅷ、Ⅹ、Ⅻ组均可作为关键组。基本组确定后,可检查一些不属于分组的零件。可通过改变它们的工艺路线,将其划归入某一组。

5)以基本组为基础组成成组单元或流水线

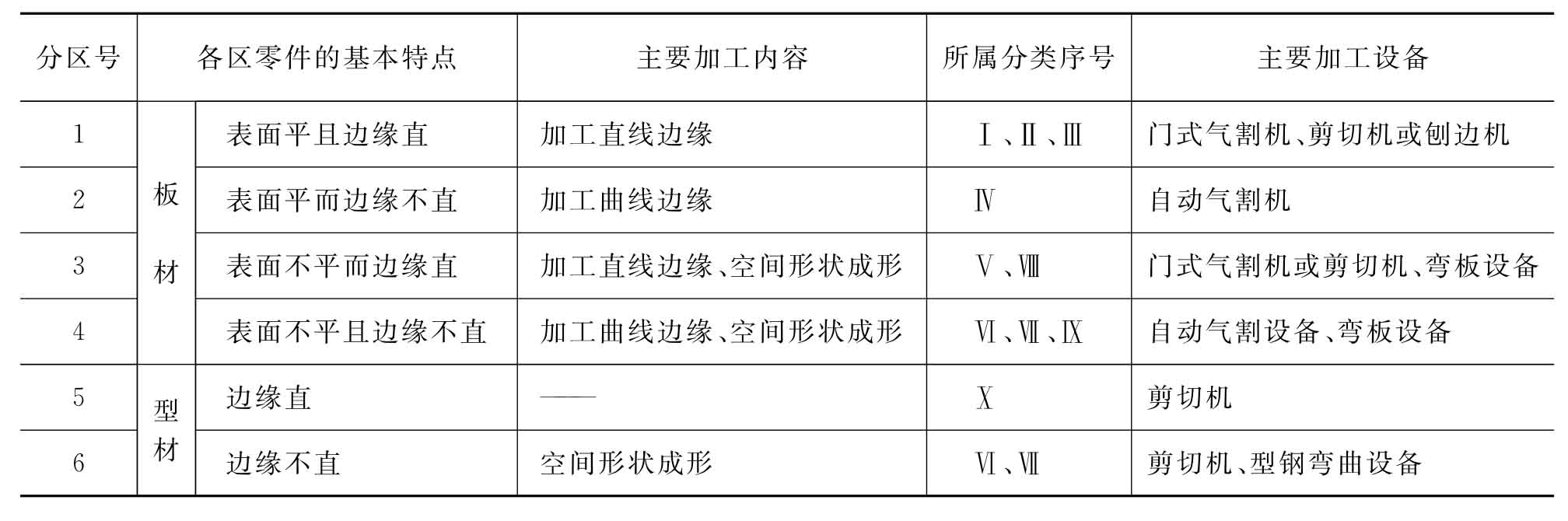

以上面6个基本组为核心,在船体加工车间内组建6个加工单元(区)(见表3.7-5),前4个单元加工板材,后两个单元加工型材。不同的船厂可根据加工零件的具体情况,适当减少或合并加工单元。

表3.7-5 船体车间加工分区

3.7.2.2 船体装焊流程优化

在批量造船的装焊车间内,采用流水线生产方式是解决流程优化的重要途径之一。为此,应向各流水流线提供相应的零部件、舾装件及配件。

部件装配可设置两条生产线,一条是“T”形材装焊流水线,一条是构件装焊生产线。分段装焊的工艺流程自船体零件配套仓库开始。在配套库内先按部件及分段进行零件配套,然后将它们输送至相应的流水线或生产线。这样就可以合理地安排人员在各条流水线或生产线的固定工位上组装部件和分段,并使用机械化辅助运输系统将这些部件和分段沿着各工位移动。

分段建造采用流水定位法,在各条机械化装配安装线上进行。每条装配线按工位的计划需要量由若干个各以其工作内容命名的工位所组成,并按规定的生产节拍来完成上述各项作业,可以采用各种机械化装焊设备。如旋转胎架、工夹具和高效焊接设备等。

采用循序—平行作业法和各种可移式设备及装置来完成分总段中的各种安装工作。也就是各工种协同作业,并使舾装作业尽量地提前到部装、分段和总段。因此,有必要事先做好舾装单元和模块。将总段自某一工位移至另一工位或上船台(坞)时,一般均采用机械输送、专用平板车或移船架设施等。

船台(坞)装焊生产流程由所采用的造船方法来确定。应采用节拍式生产方式,提高生产率的有效措施是定位置、定作业。由于是同一作业对象,必须在同一场所连续生产,故要使作业者、作业设备(工具)和劳动力设备的移动限制在最低程度。由各工种人员组成的作业组能连续进行作业。

在船坞内建造大型船舶,广泛采用流水定位法。在流水线上设有各个专门工位,并在每一工位上完成各项既定的工作内容和工作量。然后,将船舶移至下一个工位,在此情况下,专业小组就被固定在相应的工位上,这是一种流程最佳的方式。

为了提高船台(坞)内的总装搭载效率,一般采用串联式、半串联式、双坞门半串联式、三总段等优化流程的大合拢方式。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。