6.3.2.1 水泥浆对地层损害的研究方法

为了研究水泥浆对地层的损害,一般要采用岩心静态和动态污染试验,所用仪器和实验方法见第3章。实验时,所用工作液为水泥浆及其滤液,模拟工况条件按固井工艺确定。

6.3.2.2 实验结果及分析

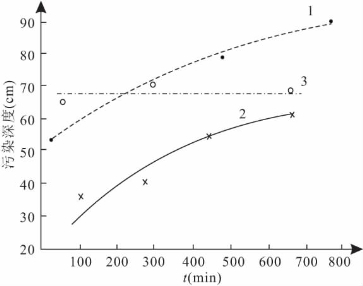

(1)在动态和静态情况下,水泥浆对未受钻井液污染地层的损害反映了在静态和不同剪切速率下水泥浆对地层的损害及其影响因素(图6-38、图6-39)。

图6-38 30cm特定岩心获得的水泥浆滤液侵入影响

图6-39 水泥浆静态污染

1—压差为5MPa,K0=100×10-3μm2;2—压差为2MPa,K0=(11~18)×10-3μm2;3—压差为4MPa,K0=(6.5~7)×10-3μm2

1)在条件相似的情况下,由于液体旋转,不仅增加了滤液进入地层的速度,泥饼也受到破坏,因此,动态污染比静态污染严重。

2)在动态情况下由于水泥浆滤液的滤失量比钻井液大数倍,在相近的时间内,水泥浆对地层的损害要比钻井液严重得多。

3)水泥浆的失水愈大,对地层的损害愈严重。高渗透率的地层,压差愈大,损害愈严重,相反低渗透率的地层(图6-39中曲线3),滤失量的影响却不明显。

(2)钻井液污染地层后水泥浆对地层的损害。为了模拟井下情况,将岩心首先用钻井液进行动态污染,然后再用不同水泥浆进行第二次污染。表6-53为人造岩心的试验,表6-54为中原油田沙3、沙2的岩心。从以上两个表中可知:

表6-53 水泥浆在不同剪切速率下的滤失量

表6-54 人造岩心受钻井液与水泥浆的污染情况

注:括号中数值是双重污染后,水泥浆引起的渗透率下降率。

在钻井液第一次污染后的岩心,水泥浆再次污染,其渗透率下降一般不大,平均为20%左右。

水泥浆对岩心再次污染,污染程度与水泥浆的滤失量关系不大,却和钻井液的滤失量有一定的关系。一般泥饼质量好,即使水泥浆滤失量偏大,污染也较轻微,相反却污染严重,如表6-54中382号和352号岩心。

在有泥饼和无泥饼条件下进行水泥浆污染,对渗透率下降影响不大,但对滤失量却有一定影响,无泥饼的滤失量比有泥饼的滤失量大些。如表6-55中Q29-3、Q29-4、Q29-5及Q31-3。

上述结果说明,钻井液外泥饼和内泥饼对水泥浆再次污染岩心有明显的阻挡作用,一般泥饼的渗透率为10-2~10-3μm2数量级,大大低于被污染岩心的渗透率,这样井下岩心的实测滤失量比API标准测出的滤失量要低几十倍(表6-56),且随岩心原有渗透率的降低而急剧下降,不考虑这些问题而单用API标准测定水泥浆滤失量去拟定技术指示是不完全恰当的。

表6-55 中原油田沙河街油层受钻井液与水泥浆的污染情况

表6-56 钻井液外泥饼和内泥饼对水泥浆再次污染岩心的影响

(3)水泥浆滤液的污染深度。前面已经介绍了水泥浆滤液进入地层受到钻井液先期污染的限制,即使除去泥饼,这种限制仍然存在。结合井下钻井液与水泥浆的工况,限制水泥浆滤液进入地层,还有以下两个方面因素需考虑。

水泥浆中可流入地层的水是一次性的,不可能像钻井液那样不断补充,无限制地进入地层。水泥浆进入地层的自由水,最多为水泥浆脱水时间的自由水,而一般所计算的水泥浆滤失量比脱水的自由水大很多(表6-57),因此Bc是个虚数值。

钻井液污染地层的时间比水泥浆要长很多,如钻井液对地层的污染以5d考虑,而水泥浆对油气层的接触时间则不超过1h,如钻井液滤失量为10mL/30min,水泥浆滤失量为250mL/30min,则:

表6-57 水泥浆滤失量和水泥浆脱水

钻井液滤液进入地层的量Vm=20×120=2400(mL)

水泥浆滤液进入地层的量Vc=500×1=500(mL)

实际上,Vm比Vc大很多,即水泥浆滤液进入油气层比钻井液要小很多。

以表6-56中不同水泥浆为例,分别用污染岩心时和API标准滤失量折算水泥浆滤液在井眼内污染深度(图6-40、图6-41)。两个图按9in井眼、7in套管和岩心孔隙率φ=0.2绘制。分析图可知:

图6-40 实际岩心污染深度(H)与时间(t)的关系

图6-41 API滤失量折算的污染深度(H)与时间(t)的关系

实际地层的污染深度比按API滤失量折算的污染深度至少要小2倍以上,地层渗透率愈小,差值愈大。

如考虑地层因素及井下情况,水泥浆接触时间约为30min,水泥浆滤液的最大污染深度不会超过15cm。

如按API标准滤失量设计水泥浆(图6-41),其滤失量为268mL/30min,接触时间为40min,水泥浆的污染深度约为20cm。

这说明即使考虑最安全的情况,API滤失量为300mL/30min左右时,其污染深度仍在射孔范围之内,可以解除。

6.3.2.3 水泥浆滤液离子结晶沉淀产生的损害

6.3.2.3.1 水泥浆滤液离子结晶沉淀污染实验

这个实验由两部分组成。首先通过失水仪收集各种不同配方的水泥浆滤液,取出部分作化学成分分析,剩下的滤液通过磁力搅拌器搅拌,以便模拟水泥浆滤液在岩心中的流动情况。然后,在不同搅拌时间的间隔下,取出一定量的滤液用激光粒度分析仪测定离子结晶沉淀物的颗粒浓度、尺寸分布等参数。这样可得出结晶颗粒生长与时间的关系,确定不同水泥浆体系在流动状态下颗粒结晶规律。第二部分试验即常规的静动态岩心污染试验(实验仪器、方法见本书第3章),用上述各种水泥浆滤液通过岩心,看颗粒结晶对地层的损害情况。

上述污染试验都按一定程序测定污染前后渗透率K0、Kd,计算K和KR:

式中:K——渗透率下降率(%);

KR——渗透率恢复率(%);

K0、Kd——岩心污染前后的渗透率(μm2)。这个实验分别对加有短链高分子或长链高分子降失水剂、有机酸、木质素磺酸盐等各种添加剂的水泥浆滤液进行了随时间变化的结晶粒度分析,结果表明各种水泥浆滤液在岩心流动过程中确实存在结晶沉淀,而且造成对Berea砂岩不同程度的渗透率损害。

6.3.2.3.2 结果分析

先看表6-58中用激光粒度仪分析的颗粒随搅拌时间的尺寸分布。表中只给出了对地层损害有影响的三种尺寸。如果水泥浆滤液处于静止状态,由于结晶过程缓慢,结晶颗粒都较少,肉眼难以观察到。但一旦滤液处于流动状态,就加速了离子的结晶沉淀。淡水水泥浆滤液在10min后就开始大量析出沉淀物,变成乳白色溶液,大于5.1μm的颗粒数高达106。加有短链降失水剂的水泥浆滤液,结晶沉淀大量析出的时间推迟到1h以后,这可能会对地层深部造成损害。而加有长链降失水剂的水泥浆滤液10min后就大量析出,并且长链高分子易于在地层较浅部位形成内泥饼,这可减少对地层的损害。加有木质素磺酸盐和有机酸添加剂的水泥浆滤液就大大抑制了这些结晶颗粒的析出,180min后颗粒减少到104,这说明此类添加剂在一定程度上有助于减少这方面引起的损害。通过表6-58可知:

(1)水泥浆滤液在向岩心流动中会大量析出结晶颗粒。

(2)短链高分子添加剂将推迟结晶析出时间,但对保护油气层不利。长链高分子添加剂会缩短结晶时间,有利于在近壁层形成内泥饼。

表6-58 在水泥浆滤液中不同搅拌时间的结晶颗粒尺寸分布

(3)木质素磺酸盐和有机酸这类缓凝剂有利于抑制结晶颗粒的析出。

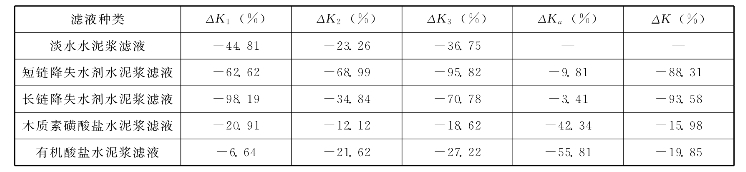

随后,又用这几种水泥浆滤液对Berea砂岩岩心做污染实验,为了观察颗粒析出对渗透率在不同部位的影响,用多点测量渗透率仪进行实验。这个实验可测出岩心前端2in、中间部分和后端2in的渗透率变化。表6-59中的K1、K2、K3分别反映了这三段的变化。所用岩心长度为12cm左右,直径为1in,孔隙体积为12cm3左右,孔隙率为18.31%~19.52%,渗透率为50×10-3μm2左右。试验程序是先测量盐水渗透率,然后用5个左右的孔隙体积量的水泥浆滤液进行污染流动,再测出污染后的盐水渗透率,结果如表6-59所示。

表6-59 不同滤液对Berea砂岩岩心的渗透率损害

注:Ka为损害后的渗透率。

从表中可以得出以下结果:

(1)淡水水泥浆滤液的结晶颗粒在各段上的损害较均匀,会造成地层中等程度的损害。

(2)短链降失水剂由于推迟了结晶的时间,这些高分子化合物和析出物的结晶颗粒会在岩心深部形成严重堵塞,损害程度高达95%以上。而长链降失水剂则相反,由于颗粒析出的时间短,和高分子化合物在岩心前端形成堵塞,这有利于降低结晶颗粒的损害深度。

(3)木质素磺酸盐和有机酸添加剂水泥浆滤液由于结晶沉淀造成的损害较少,无明显的堵塞。

综上所述,由于水泥浆中过饱和的无机离子在油层中结晶将会损害地层,因此抑制和改变水泥浆滤液中无机离子的结晶将改变其对地层的损害。各种水泥浆外加剂通过不同的机理影响其滤液的结晶有一定规律,从而形成了以水泥浆外加剂造成地层损害的一种途径。同时也可考虑加入专用的结晶抑制剂,以便减缓以致消除这种类型的地层损害。

最后需要指出的是,这些实验是在没有钻井液污染情况下得出的,而且结晶颗粒析出的时间和浓度与滤失速率有关,如果失水速率小,则结晶时间推迟且结晶浓度降低,反之则相反。所以控制失水是减小此类损害的重要因素之一。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。