知识目标

了解苯乙烯生产所用的关键设备。

能力目标

能根据反应特点进行典型设备的正确选择。

素质目标

1.一丝不苟、实事求是的工作态度;

2.安全生产、清洁生产的责任意识。

(一)布置任务

查找苯乙烯生产所用的设备要求及种类。

(二)任务总结

乙苯脱氢制苯乙烯装置包括脱氢和精馏两个单元,苯乙烯反应关键设备有蒸汽过热炉、脱氢绝热反应器、分离罐、废热锅炉、液相分离器、冷凝器、压缩机、泵、精馏塔、薄膜蒸发器、分离罐等。

乙苯脱氢生产苯乙烯可采用两种不同供热方式的反应器:一种是外加热列管式等温反应器;另一种是绝热式反应器。国内两种反应器都有应用,等温反应器为列管式已很少采用。目前大型新建生产装置均采用绝热式反应器。

使用绝热反应器时,反应所需的热量由提高进料温度(610℃~660℃)和加大水比(≈14)而带入。但温度过高将引起乙苯的热裂解,通常采用径向反应器,以减小气体通过催化剂层的温度降、压力降,并分段引入过热蒸汽,使轴向温度分布均匀。

绝热式反应器优点是结构比较简单,反应空间利用率高,不需耐热金属材料,只需耐火砖就行了,检修方便,基建投资低。其缺点是温度波动大、操作不平稳并消耗大量的高温(约983K)蒸气及需要水蒸气过热设备。

绝热反应器一般只适应于反应热效应小,反应过程对温度的不敏感及反应过程单程转化率较低的情况。

为了克服单程转化率的缺点,降低原料和能量的消耗,后来在乙苯脱氢的反应器及生产工艺方面有了很多的改进措施,效果较好。将几个单段绝热反器串联使用,在反应器间增加热炉。或是采用多段式绝热反应器,即将绝热反应器的床层分成很多小段,而在每段之间设有绝热装置,反应器的催化剂放置在各段的隔板上,热量的导出或引入靠段间换热器来完成。段间换热装置既可以装在反应器内,也可设在反应器外。加热用过热水蒸气按反应需要分配在各段分别导入,多次补充反应所需热量。这样,不仅降低了反应器初始原料的入口温度,也降低了反应器物料进、出口气体的温差,转化率可提高到65%~70%,选择性在92%左右。

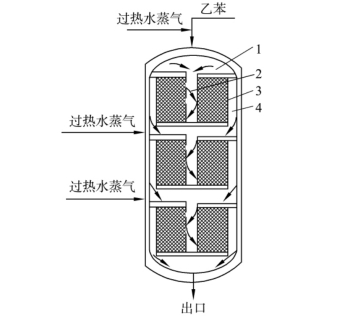

如图7-7所示是三段绝热式径向反应器结构。每一段均由混合室、中心室、催化剂室和收集室组成。催化剂放在由钻有环形细孔的钢板制成的内、外圆筒壁之间的环形催化剂室中。乙苯蒸气与一定量的过热水蒸气进入混合室混合均匀,由中心室通过催化剂室内圆筒壁上的小孔进入催化剂层径向流动,并进行脱氢反应,脱氢产物从外圆筒壁的小孔进入催化剂室外与反应器外壳间环隙的收集室。然后,再进入第二段的混合室,在此补充一定量的过热水蒸气,并经第二段和第三段进行脱氢反应,直至脱氢产物从反应器出口送出。此种反应器的反应物由轴向流动改为催化剂层的径向流动,可以减小床层阻力,使用小颗粒催化剂,从而提高选择性和反应速率。其制造费用低于列管等温反应器,水蒸气用量比一段绝热反应器少,温差也少,乙苯转化率可达60%以上。

图7-7 三段绝热式径向反应器

1—混合室;2—中心室;3—催化剂室;4—收集室

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。