六、对接环缝焊接

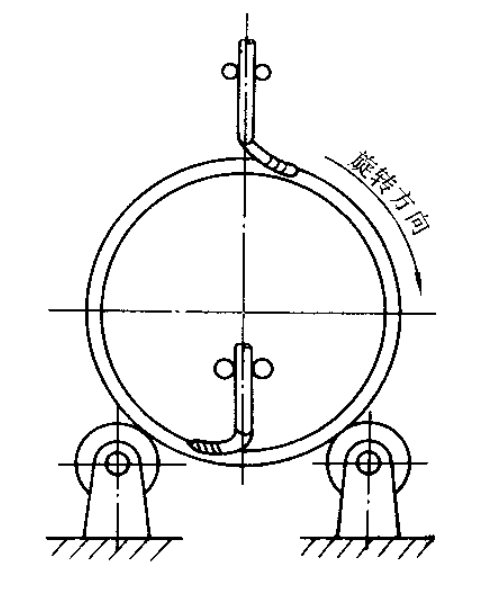

圆形筒体焊接结构的对接环缝,可以配备辅助装置和可调速的焊接滚轮架,以焊接小车固定、焊件转动的形式进行埋弧焊。如图4-188所示。

1.坡口形式

常用的坡口形式有I形坡口、V形坡口、X形坡口和VU形组合坡口,见图4-189。可根据焊件厚度及其使用情况选用。

图4-188 环缝埋弧焊示意图

图4-189 埋弧焊坡口形式

当筒体壁厚较薄时,可选用I形坡口,正面焊一道,背面清焊根后再焊一道,这样既能保证质量,又能提高生产效率。

厚度在18mm以上的板,为保证焊接质量,应当开坡口。由于装配后的小型容器内部焊接通风条件差,环缝的主要焊接工作应放在外侧进行,应尽量选用X形坡口并且大坡口在外侧,或选择V形坡口及VU形组合坡口。

为保证焊接质量,环缝坡口的错边量不许大于板厚的15%加1mm,并且最大不超过6mm。

2.装配定位

以直径2000mm的筒体,壁厚16mm的低碳钢圆筒形结构进行对接环缝的埋弧自动焊接为例,介绍埋弧自动焊操作步骤。

首先将焊接接头处及边缘两侧用磨光机打磨干净,然后进行定位和焊接装配。装配时应保证对接接口处的错边量在2mm以内,对接处不留间隙,局部间隙应小于1mm。定位焊采用直径4mm的E4303焊条,定位焊缝长为20~30mm,间隔300~400mm,直接焊在筒体外表。定位焊后,清除定位焊缝表面的渣壳,用钢丝刷清除定位焊缝两侧的飞溅物。

3.焊剂垫及工艺参数选择

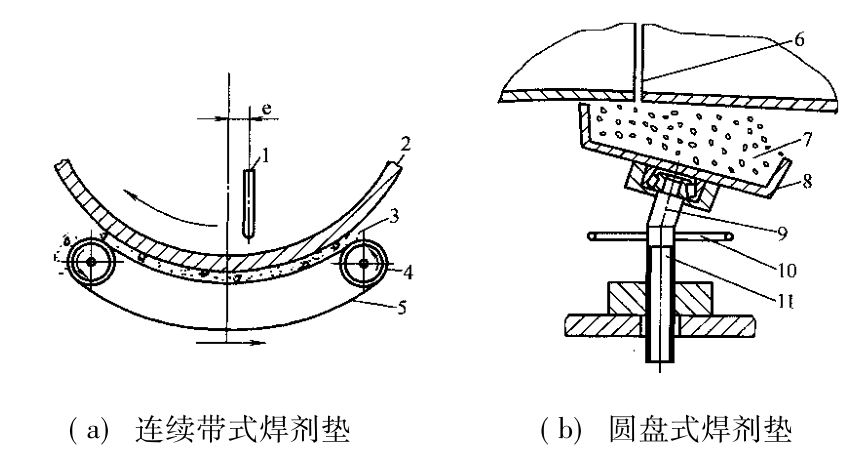

筒体内、外环缝的焊接顺序,一般先焊内环缝,后焊外环缝。双面埋弧焊焊接内环缝时,焊机可放在筒体底部,配合滚轮架,或使用内伸缩式焊接操作机,配合滚轮架进行焊接。为防止熔化金属和熔渣从间隙中流失,筒体外侧配用圆盘式焊剂垫、带式焊剂垫或螺旋推进器式焊剂垫。焊接外环缝时,可使用立柱式操作机、平台式操作机或龙门式操作机,配合滚轮架进行焊接。常用的焊剂垫主要有连续带式和圆盘式,如图4-190所示。筒体环焊缝埋弧自动焊工艺参数为:焊丝H08A,直径5mm;焊剂为HJ431或SJ201;焊接电流700~720A;焊接电压38~40V;焊接速度47~50cm/min。

图4-190 环焊缝埋弧自动焊用焊剂垫示意图

1-焊丝 2-筒体 3-焊剂 4-带轮 5-传送带 6-筒体环缝 7-焊剂 8-滚动轴承 9-汽缸 10-手柄 11-丝杠

4.偏移量的选择

将焊剂垫安放在待焊部位,检查操作机,滚轮架的运转情况全部正常后,将装配好的筒体吊运至滚轮架上,使筒体环缝对准焊剂垫并压在上面。驱动内环缝操作机,使悬臂深入筒体内部,调整焊机的送丝机构,将焊丝调整到偏离筒体中心35mm处,使之处于上坡焊位置,并使焊剂对准环缝的拼接处。

(1)偏移量对焊缝成形的影响。

埋弧焊焊接环缝时,除焊接工艺参数对焊接质量有影响外,焊丝与焊件的相对位置也起着重要作用。当筒体直径大于2000mm时,若焊丝位置不当,常会造成焊缝成形不良。焊内环缝时,若将焊丝调在环焊缝的最低点,见图4-191,焊接过程中,随着焊件的转动,熔池处在电弧的左上方,相当于下坡焊,结果使熔池变浅,焊缝宽度增大而余高减小,严重时将造成焊缝中部下凹。焊接外环缝时,若将焊丝调在环焊缝的最高点,随着焊件的转动,熔池处在电弧的右下方,相当于上坡焊,结果使熔池变深,焊缝宽度减小而余高增大。环缝直径越小,上述现象越突出。

为避免上述问题的出现,确保焊缝成形良好,在焊接环缝时,焊丝应逆焊件旋转方向相对于焊件中心有一个偏移量,以保证焊接内、外环缝时的焊接熔池大致处于水平位置时凝固,从而得到良好的焊缝成形。

图4-191 焊丝对准环缝的最低点和最高点

(2)焊丝偏移量的选用。

焊丝偏移量的大小,随着筒体的直径、焊接速度以及焊接电流的不同而不同。一般说来,焊接内环缝时,随着焊接层数的增加,相当于焊件直径在减小,焊丝偏移量应由大到小的变化;当焊到焊缝表面时,因要求有较大的焊缝宽度,偏移值可取得小些。焊接外环缝时,随着焊接层数的增加,相当于焊件直径在增大,焊丝偏移量应由小到大的变化。当焊到盖面焊缝时,因要求有较大的焊缝宽度,偏移值可取得大些。

焊丝偏移量可根据筒体直径按表4-46选择。不过,最佳的焊丝偏移量还应根据焊缝成形的好坏作相应的调整。

表4-46 焊丝偏移量的选用

5.层间清渣

埋弧焊操作时一般要有两人同时进行,一人操作焊机,另一人负责清渣工作。

焊接厚度较大的筒体环缝时,由于坡口较深,焊接层数较多,所以,焊接过程中要特别注意,每层各焊道的排列应均匀,焊缝与坡口边缘要熔合好,尽量不出现死角,以防止产生未熔合或夹渣等缺陷。层间的清渣工作往往比较困难,必要时可用风铲协助清渣。焊接结束时,环缝的始端与末端应重合30~50mm。

6.气刨清根

内环缝焊接完成后,在筒体外面对接处用碳弧气刨清理焊根。刨槽深度6~7mm,宽度12~19mm。碳弧气刨的工艺参数为:圆形实心碳棒,直径8mm,刨削电流300~35A,压缩空气0.5MPa,刨削速度53~67cm/min。气刨结束后,应彻底清除刨槽内及两侧的熔渣。松开焊剂垫,使其脱离筒体。将操作机置于筒体上方,调节焊丝对准环缝的拼接处,使焊丝偏离中心约35mm处,相当于下坡位置焊接外环缝,焊接工艺参数不变。焊接结束后,清除焊缝表面渣壳,检查焊缝外表质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。