项目2 数控系统的常规维护

知识目标

1.了解系统中各种易损件更换的必要性及方法;

2.了解机床数据分类与存储特点,明确数据备份的重要性;

3.掌握数据传输参数的设置和操作。

技能目标

1.正确实施系统各种电池、冷却风扇、熔丝等易损件的更换;

2.正确地利用存储卡或计算机及通信电缆进行数据备份和恢复。

任务1 系统硬件更换方法

◎任务提出

数控机床的使用寿命和效率的高低,不仅取决于系统和机床本身的精度和性能,很大程度上也取决于它的正确使用和维护,数控机床的正确使用和精心维护是贯彻设备管理以预防为主的重要环节。科学合理地制定日常维护操作规程是做好设备维护工作的基本要则,如数控机床电气控制部分的日常维护就包含有:定期检查各插件、电缆、各接触器、继电器的触头是否接触良好;经常监视CNC装置的电网电压;定期清理检查数控装置的散热通风系统,防止数控装置过热;定期检查与更换存储器用电池等;正确熟练地更换系统电池、冷却风扇、熔丝、系统主板等是数控机床维护和保养的基本技能。

◎任务目标

1.了解机床数据分类与存储特点;

2.了解控制系统印制电路板LED状态显示;

3.明确相关元件的安装位置,掌握正确的更换方法。

◎相关知识

一、机床数据分类与存储

数控系统的数据文件主要分为系统文件、MTB(机床制造厂)文件和用户文件3类。其中,系统文件是由FANUC公司提供的数控系统(CNC)和伺服控制软件,称为系统软件;MTB(机床制造厂)文件包含PMC程序、机床厂编制的宏程序执行器等;而用户文件是通过MDI面板设定的各种不同机床数据,一般认为机床数据有6种:CNC参数、PMC参数、用户宏变量值、螺距误差补偿、刀具补偿量和零件加工程序(加工程序、用户宏程序)。

在数控系统内部通过不同的存储空间存放不同的数据文件,具体如下:

①只读存储器FROM。在数控系统中作为系统存储空间,用于存储系统文件和MTB(机床制造厂)文件。

②静态随机存储器SRAM。在数控系统用于存储用户数据(机床数据),该存储器在系统断电后,需由电池提供数据保护,该电池称为数据备份电池。

系统电路板上有储能电容,储能电容用于短时间保持SRAM芯片中的数据。当更换电池时,储能电容可保证摘下电池的瞬间(FANUC公司限定不超过30 min),芯片中数据不丢失。

二、数控系统常用电池及作用

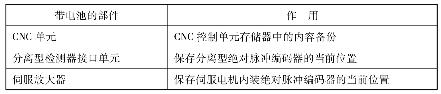

表2.1 数控系统常用电池

1. CNC控制单元存储器电池

数控机床不工作时是依靠控制单元上的数据备份电池保存用户数据(机床数据),备份电池可将存储器中的数据保持1年。当电池电压变低时,CRT画面上将显示“BAT”报警信息,同时电池报警信息被传输给PMC。当显示这个报警时,应尽快更换电池,通常应在1周内更换,如不及时更换,存储器中的数据将会丢失。

如果电池电压很低,存储器不能再备份数据,在这种情况下,如果接通控制单元电源,因存储器中数据已丢失,会引起910系统报警(SRAM奇偶报警),在这种情况下更换电池后,需全部清除存储器内容,重新装入数据。

必须切记的是,更换存储器电池时控制单元电源必须接通,如果控制单元电源关断,拆下电池,会造成存储器中数据丢失。

存储器备份电池为3VDC锂电池,电池规格号为:A02B-0200-K102。

2.分离型绝对位置编码器及伺服电机内装绝对脉冲编码器电池

进给伺服系统的位置检测装置按检测装置类型不同分为绝对式位置检测装置和相对式位置检测装置;按照连接形式不同分为伺服电机内装编码器的位置检测装置和分离型位置检测装置。

当数控机床装备有绝对脉冲编码器、绝对光栅尺等绝对位置检测装置时,除安装存储器备份电池外,还要加装绝对编码器用的电池。

(1)分离型绝对脉冲编码器的电池(6VDC)

分离型绝对脉冲编码器一个电池单元可以使6个绝对脉冲编码器的当前位置值保持1年。当电池电压降低时,在LCD显示器上就会出现APC报警3n6~3n8(n:轴号)。当出现APC报警时,请尽快更换电池。通常应该在出现该报警1到2周内更换,这取决于使用脉冲编码器的数量。如果电池电压降低太多,脉冲编码器的当前位置就可能丢失。在这种情况下接通控制器的电源,会出现APC报警3n0(请求返回参考点报警)。更换电池后,应立即进行机床返回参考点操作。因此,FANUC建议不管有无APC报警,每年更换一次电池。分离型绝对脉冲编码器的电池一般采用4节碱性干电池。

(2)伺服电机内装绝对脉冲编码器的电池(6VDC)

伺服电机内装绝对脉冲编码器的电池放置在伺服放大器内,在这种情况下用的电池不是碱性电池,而是锂电池A06B-6073-K001。

三、印制电路板的LED状态显示

FANUC 0i C系统主板上有监控系统启动和运行状态的指示灯,系统启动时显示动态启动过程。一旦出现系统报警,就显示系统报警状态,能粗略地提示系统硬件故障部位。4个绿色LED分别为:LEDG0,LEDG1,LEDG2和LEDG3,显示CNC系统接通时的运行状态,表2. 2所示为系统启动时指示灯显示的状态对应的系统动态启动过程。

表2.2 电源接通时绿色LED显示的变化过程(○灯灭 ●灯亮)

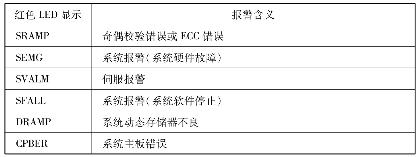

报警灯为6个红色LED,当系统出现报警时,报警灯亮,报警灯的报警状态如表2. 3所示。

表2.3 CNC系统发生报警时,红色LED报警显示

系统正常工作时只有状态指示灯LED0亮。

◎任务实施

基本任务1 正确实施电池更换

1. CNC存储器备份电池的更换

对于FANUC 0i A/ B等分离式数控系统,存储器备份电池的安装位置如图2. 1(a)所示;对于FANUC 0i超薄型数控系统,存储器备份电池的安装位置如图2. 1(b)所示。

图2.1 存储器备份电池安装位置

①准备锂电池(电池规格A02B-0200-K102)。

②接通数控机床CNC控制单元电源30 s以上。

③关断CNC控制单元的电源。

④拔下电池连线插头,然后从电池盒取出旧电池。

⑤装入新电池,重新插好插头。

注意:第③—⑤步必须在10 min内完成,否则,存储器内的数据有可能丢失。

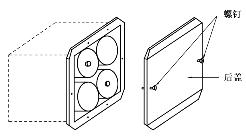

2.分离型绝对脉冲编码器电池的更换

分离式位置检测装置(光栅尺)采用独立的分离型检测器接口单元(位置模块),通过光缆连接到上一级伺服放大器模块或作为第一级连接到CNC控制单元。分离型绝对脉冲编码器的电池盒经由接口单元上的绝对编码器电池接口JA4A与接口单元相连接。

图2.2 分离型绝对脉冲编码器电池安装位置

按照如下步骤进行电池更换:

图2.3 更换脉冲编码器电池

①准备4节碱性干电池。

②接通机床电源(即接通伺服放大器电源)。

③松开电池盒的螺钉,取下盒盖,更换电池,特别注意电池极性,如图2. 3所示(确定两个电池在一个方向,而另两个电池朝向相反的方向)。

④换好电池后,盖好盖。

⑤关掉电源。

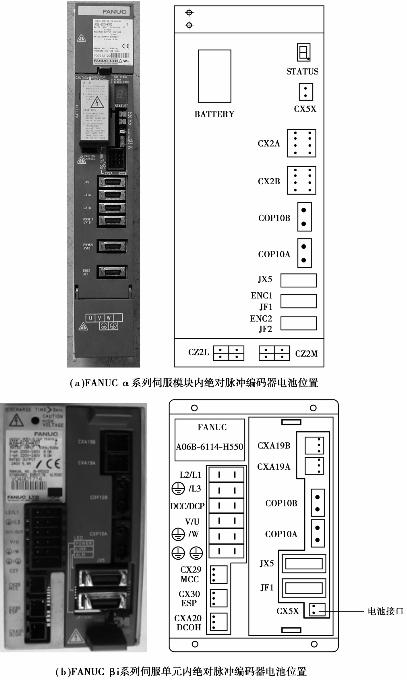

3.伺服电机内装绝对脉冲编码器电池的更换

伺服电机内装绝对脉冲编码器电池放置在伺服放大器内,FANUCα系列伺服模块内绝对脉冲编码器电池的位置如图2. 4(a)所示;αi系列伺服模块内绝对脉冲编码器电池的位置与之相近;FANUC βi系列伺服单元内绝对脉冲编码器电池的位置如图2. 4(b)所示。

按照如下步骤进行电池更换:

①准备好锂电池(电池规格A06B-6073-K001)。

②接通机床电源,必须在机床通电(即伺服放大器通电)状态下更换电池,否则记录的绝对位置值会丢失;同时为了安全,将机床置于紧停状态。

③移出电池盒,取下电池插头,更换电池,然后重新接好插头。

④装回电池盒。

⑤关断机床电源。

图2.4

基本任务2 更换控制单元冷却风扇

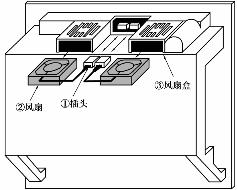

风扇单元装配在框架上部的风扇盒中,如图2. 5中的序号③所示。在打开电柜门更换风扇时,小心不要触摸高压电路部分(有标记并盖有防止电击的护罩),若触摸了高压电路部分,有可能会受到电击。

图2.5 更换控制单元的风扇

更换风扇的步骤如下:

①关断CNC电源;

②拔下风扇单元插头(如图2. 5的序号①所示),插头带有锁扣,在拔下插头时需用一字螺丝刀按住插头下部的锁扣;

③移出风扇单元(如图2. 5中的序号②所示);

④更换新风扇单元,注意安装时标签面朝上,以使风扇的风是从下面向上面吹,稍加用力将新风扇单元推进风扇盒,当听到咔的一声即可;

⑤重新插好风扇单元插头。

基本任务3 更换控制系统电源单元熔断丝

如发生控制(CNC)系统电源单元熔断丝熔断,先应查明引起熔断丝熔断的原因方可更换。更换时一定要确认熔断器熔丝的规格,使用相同规格的熔断丝。同时注意打开柜门更换熔断丝时,小心不要触摸高压电路部分,以免发生电击危险。FANUC 0i C系统电源单元熔断丝的安装位置如图2. 1(b)中所示,位于DC24 V稳压电源头CP1下方。

①准备好熔断丝并确认规格正确;

②将旧熔断丝向上拔出;

③将新熔断丝装入原来位置。

基本任务4 更换控制系统主板

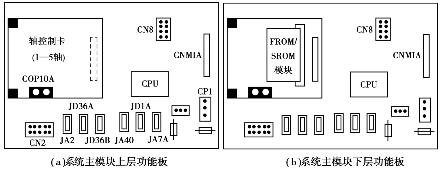

①准备系统主板:FANUC 0i C系统主板PMC-SB7规格号为A20B-8101-0281,FANUC 0i Mate C系统主板PMC-SB7规格号为A20B-8101-0285;

②松开控制单元规定框架的4颗螺钉,拆下框架(风扇和电池的电缆不要拔下);

③从主板上拔下系统存储卡接口用插座CNMIA、CN8(系统视频信号及图形显示信号插座)、CN2(软件电缆用插座)等的所有电缆,图2. 6为2006年6月后的FANUC 0i C / 0i Mate C系统主模块的内部结构,从图中很容易看清各插座位置;

图2.6 2006年6月后的FANUC 0i C / 0i Mate C系统主模块内部结构

④向下轻拉主板,将主板取下;

⑤安装主板,按照与上述顺序相反步骤操作,即按由④→②的顺序进行。

◎思考题

1. FANUC数控系统的控制单元和伺服驱动单元为什么都需安装存储电池?如何维护和更换?

2.查阅FANUC维修手册,简述如何进行伺服电机的日常维护。

任务2 数控系统数据的备份与恢复

◎任务提出

由前述已知,数控机床不工作时是依靠控制单元上的数据备份电池保存用户数据(机床数据),电池电压过低或SRAM损坏等原因都会使机床数据丢失,将导致数控系统不能正常工作。因此在数控装置正常工作时,要定期做好机床数据备份(机外备份)。当因各种原因造成机床数据丢失或混乱时,必须重新向数控系统的存储器输入这些数据,称为机床数据恢复,通过机床数据的恢复保证机床的正常运行。

存储在只读存储器FROM中的数据相对稳定,一般情况下不会丢失,但是如果遇到更换CPU板或存储器板时,存储在FROM中的数据均有可能丢失,其中FANUC系统文件在修复时会由FANUC公司恢复,但是机床厂文件PMC程序及Manual Guide或CAP程序也会丢失,因此机床厂数据的备份保留是必要的。

◎任务目标

1.了解机床数据分类与存储的特点,明确数据备份的重要性;

2.掌握数据传输参数的设置和操作;

3.掌握FANUC 0i Mate C系统的数据传输方法,能正确进行数据和PMC程序的备份与恢复。

◎相关知识

由前已知CNC内有SRAM和FROM两个存储区,并分别存储有以下数据:

SRAM存储器内存储的数据有CNC参数、螺距误差补偿量、PMC参数、刀具补偿数据(补偿量)、宏变量数据(变量值)、加工程序、操作履历数据等;FROM存储器内存储的数据有CNC系统软件、数字伺服软件、PMC程序等。

FANUC数控系统数据备份和恢复的方法常见的有两种:第1种是通过RS232口使用PC机进行数据备份和恢复;第2种方法是使用存储卡进行数据备份和恢复。

针对第1种方法目前常用传输软件有WINDOWS系统自带的超级终端通信软件和FAPTLADDER-Ⅲ传输软件。关于WINDOWS系统自带的超级终端通信软件的使用下面将会给出介绍;关于FAPT-LADDER-Ⅲ传输软件的使用,由于篇幅所限就不作介绍,使用者可查阅相关软件的使用说明。

需要说明的是,使用WINDOWS系统自带的超级终端通信软件进行数据备份和恢复时,只能针对存储于SRAM存储器中的用户数据(机床数据),无法实现PMC梯形图程序的备份和恢复。如需进行PMC梯形图程序的备份和恢复,需选用诸如FAPT-LADDER-Ⅲ传输软件来完成。

当利用存储卡进行数控系统数据的备份和恢复时,该方法功能第一就是将系统SRAM存储的全部数据备份到存储卡或将存储卡中的数据恢复到系统的SRAM中;第二就是将FROM存储的PMC程序和系统文件备份到存储卡或将存储卡中的数据恢复到系统的FROM中。

一、数控机床异步串行通信

1.异步串行通信数据格式

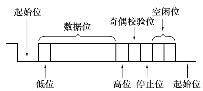

串行通信是指通信的发送方和接收方之间数据信息的传输是在单根数据线上,以每次发送一个二进制的0,1为最小单位进行传输。为实现串行通信并保证数据的正确传输,要求双方遵循某种约定的规程。目前在数控系统及PC机之间最简单最常用的规程是异步通信控制规程,或称异步通信协议。其特点是通信双方以一帧作为数据传输单位。每一帧从起始位开始,后跟数据位(长度可选)、奇偶校验位(奇偶检验可选),最后以停止位结束。起始位表示一个字符的开始,接收方可用起始位使自己的接收时钟与数据同步。停止位则表示一个字符的结束。异步通信的传输格式如图2. 7所示。

图2.7 异步串行通信数据格式

在传输一个字符时,由一位低电平的起始位开始,接着传送数据位(7位或8位),按照低位在前高位在后的顺序传送。奇偶校验位用以检验数据的正确性,也可以没有,可由系统参数设定。最后传送的是高电平的停止位,停止位可以是1位或2位。停止位结束到下一字符的起始位之间的空闲位要由电平1来填充(只要不发送下一字符,线路上就始终为空闲位)。异步通信中典型的帧格式是:1位起始位、7位或8位数据位、1位奇偶位、2位停止位。

2. FANUC数控系统RS-232通信电缆的连接

目前,数控机床均配有标准RS-232-C通信接口,一般数控机床侧为25芯电缆接口,只需按图2. 8所示连接电缆即可进行数据传输。

图2.8 机床标准RS-232-C通信电缆连接

3.数控系统侧的参数设定

要正确传递数控机床的数据和程序,必须设定数控系统的参数和传输软件的参数,而且两者通信参数必须一致,如表2. 4所示。

表2.4 FANUC系统通信参数的设定

二、数控机床传输软件(计算机侧超级终端通信软件)的使用

下面以计算机Windows自带通信程序(超级终端)为例,介绍通过计算机的COM口进行数据传输的具体操作。

1.计算机侧超级终端程序的设定

①选择Windows XP程序→“附件”→“通信”→“超级终端”并执行,该程序运行后显示如图2. 9所示。

②设定新建连接的名称(如CNC),并选择连接的图标,设定方法如图2. 10所示。

图2.9 打开超级终端程序操作界面

图2.10 新建一个超级终端文件操作界面

③单击【确定】按钮,出现如图2. 11所示对话框,根据本计算机的资源情况设定计算机的通信接口。

④单击【确定】按钮,出现如图2. 12所示对话框,设定串行通信参数。波特率、停止位应依据系统设定的参数而定;数据位有7位(不含奇偶校验)、8位(含奇偶校验),一般选择8位;奇偶校验分奇校验、偶校验和不校验,一般选择不校验(无);流量控制为Xon/ Xoff控制。

图2.11 设定计算机通信接口

图2.12 设定计算机通信参数

⑤单击【确定】按钮,按照图2. 13进行超级终端文件属性的设定。

⑥单击【ASCII码设置】按钮,按照图2. 14完成相应设置。

在以上设定工作完成后,单击【确定】按钮,则可进行计算机与数控系统的通信了。

注意:首先在系统断电情况下连接通信电缆,然后接通系统和计算机的电源并进行有关通信参数的设定。

图2.13 超级终端文件属性设定

图2.14 ASCII码设置

2.系统数据的发送(CNC到PC的数据传送)

将数控系统的数据发送到计算机中,首先计算机侧就绪,然后CNC系统进行操作。选择“传送”菜单的“捕获文字”项,如图2. 15所示,弹出“捕获文字”对话框,单击【浏览】按钮,确定文件存储路径,单击【启动】按钮,完成计算机侧文件的接收。

图2.15 计算机侧接收文件菜单

图2.16 计算机侧接收文件对话框

3.系统数据的接收(PC到CNC的数据传送)

将计算机中备份好的机床数据传送到系统时,首先令CNC系统侧就绪,如传送系统参数,系统在MDI或急停状态并把参数写保护PWE = 1;如传送加工程序,系统在编辑状态(EDIT)并把程序保护开关打开。然后计算机执行操作,通过选择“传送”菜单的“发送文本文件”打开要发送的数据文件,具体操作如图2. 17和图2. 18所示。

图2.17 计算机侧发送文件菜单

图2.18 计算机侧发送文件对话框

三、使用存储卡进行数据备份和恢复

利用存储卡进行数控系统数据的备份和恢复具体的方法有两种,一种存储卡系列传输,另一种是存储卡的分区传输。

1.存储卡系列传输

(1)存储卡系列传输的功能和特点

该方法的功能有二,一是将系统SRAM存储的全部数据备份到存储卡或将存储卡中的数据恢复到系统的SRAM中;二是将系统FROM存储的PMC程序和系统文件备份到存储卡或将存储卡中的数据恢复到系统的FROM中。

通过该方法备份的数据是系统数据的整体,下次恢复或调试其他系统机床时,可以迅速完成。但是数据为机器码且为打包形式,不能在计算机上打开。

数控系统的启动和计算机的启动一样,会有一个引导过程。在通常启动情况下,使用者是看不到的。但是在使用存储卡进行备份或恢复时,必须在系统引导画面下进行。在使用存储卡进行备份时,首先要准备一张符合FANUC系统要求的存储卡(工作电压为5 V)。

(2)存储卡系列数据传输的操作

1)开机进入系统引导画面

将存储卡插入存储卡接口上,给数控系统上电,与之同时按下显示器最右端两个软键,调出系统引导画面,系统引导画面中各项的含义如表2. 5所示。

表2.5 引导画面中各项的含义

2)数据的备份操作

①进入系统引导画面后,选择所需的操作项(5或4),按下YES软键,所选数据就会备份到存储卡中。

②按下SELECT操作软键,退出备份过程。

3)数据的恢复操作

①进入系统引导画面后,选择所需的操作项(5或1),按下YES软键,所选数据就会回装到CNC系统相应的存储器中。

②按下SELECT操作软键,退出恢复(回装)过程。

2.存储卡分区传输

系统数据的存储卡分区传输是指在系统I/ O设定为4通道(对于RS-232异步串行数字传输方式,系统I/ O通道设定为0,1,2和3通道)进行的数据传输。通道可以在刀补/设定画面中设定,如图2. 19所示。

(1)存储卡分区传输的功能和特点

①把系统工作区SRAM存储的数据分别备份到存储卡或将存储于存储卡的数据回装到系统工作区SRAM中。

②把系统工作区RAM存储的用户数据(梯形图、宏程序等)备份到存储卡或将存储于存储卡的数据回装到系统工作区RAM中。

③存储卡分区备份数据可以在计算机上进行查阅、编辑和修改。

④存储卡分区数据传输只适用于FANUC 16i/18i/21i/0iB/0iC/0iD/ 0i Mate系统。

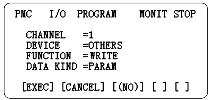

(2)系统PMC程序和参数的存储卡分区数据传输操作

系统在编辑状态下,进入系统PMC的I/ O画面,具体操作顺序是依次按下系统功能键SYSTEM、PMC操作软键、扩展键及I/ O操作软键,进入如图2. 20所示画面。

图2.19 系统I/ O通道设定

图2.20 系统PMC程序备份

DEVICE(驱动):选择M-CARD为存储卡分区数据传输操作;

FUNCTION(功能):选择WRITE(CNC到M-CARD)为数据备份操作,选择READ (M-CARD到CNC)为数据回装操作;

图2.21 系统PMC程序回装

DATE KIND(数据类型):选择LADDER为系统PMC程序,选择PARAM为系统PMC参数;

FILE NO(文件名):PMC程序文件名为@ PMC-SB. 000(系统默认名称),PMC参数文件名为@ PMC-SB. PRM(系统默认名称),也可以自行命名@ XX(XX为自定义名称,当小键盘没有@符号时,可用#代替)。

①系统PMC程序备份操作:如图2. 20所示,选择相应的功能项,然后按执行键EXEC。

②系统PMC程序回装操作:如图2. 21所示,选择相应的功能项,然后按执行键EXEC。

③系统PMC参数备份操作:如图2. 22所示,选择相应的功能项,然后按执行键EXEC。

图2.22 系统PMC参数备份

图2.23 系统PMC参数回装

④系统PMC参数回装操作:如图2. 23所示,选择相应的功能项,然后按执行键EXEC。

注意,系统PMC程序和参数的分区数据传输操作应注意以下事宜:

①系统PMC程序回装数据是存储在系统的工作区RAM而不是FROM中,所以需要设定系统的PMC参数,才能回装到FROM中,否则系统开机后不是分区回装的PMC程序。

系统A包配置(系统PMC类型为SB7)的PMC参数为K902. 0;

系统B包配置(系统PMC类型为SA1)的PMC参数为K19. 0;

将该参数设置为“1”,回装后退出画面时出现是否存储FROM菜单,按YES键即可。

②当进行系统PMC参数备份时,出现写保护报警提示,需要停止PMC运行(即PMC为STOP状态)。

(3)系统CNC参数、螺距误差补偿参数、加工程序的存储卡分区数据传输操作

1)系统CNC参数的备份

①系统在编辑状态下(EDIT)。

②具体操作顺序为系统功能键SYSTEM、参数软键、操作软键、扩展键、PCNCH软键、NON-0软键及执行键EXEC。

2)系统CNC参数的回装

①系统在编辑状态下(EDIT),并将写保护设置为“1”。

②具体操作顺序为系统功能键SYSTEM、参数软键、操作软键、扩展键、READ软键及执行键EXEC。

系统CNC参数的备份与回装画面如图2. 24所示。

3)系统螺距误差补偿参数的备份

①系统在编辑状态下(EDIT)。

②具体操作顺序为系统功能键SYSTEM、扩展键、间距软键、操作软键、PCNCH软键及执行键EXEC。

4)系统螺距误差补偿参数的回装

①系统在编辑状态下(EDIT),并将写保护设置为“1”。

②具体操作顺序为系统功能键SYSTEM、扩展键、间距软键、操作软键、READ软键及执行键EXEC。

系统螺距误差补偿参数的备份与回装画面如图2. 25所示。

5)系统加工程序的备份

①系统在编辑状态下(EDIT)。

图2.24 系统CNC参数备份和回装

图2.25 系统螺距误差补偿参数的备份和回装

②具体操作顺序为编程功能键PROG、DIR软键、操作软键、O程序号(输出全部程序为0~9999)、PUNCH软键及执行键EXEC。

6)系统加工程序的回装

①系统在编辑状态下(EDIT)。

②具体操作顺序为编程功能键PROG、DIR软键、操作软键、选择存储卡的程序号、READ软键及执行键EXEC。

◎任务实施

基本任务1 利用WINDOWS超级终端通信软件实现机床数据的备份与恢复

机床数据的备份包含:CNC参数、PMC参数、螺距误差补偿、刀具补偿量和零件加工程序(加工程序、用户宏程序)的备份。要输入/输出某一特定类型的数据,通常选择相应的界面,如参数画面用于对参数进行输入/输出,而程序画面用于对程序进行输入/输出。如同时进行参数、程序、用户宏变量值及刀具补偿量值的输入输出,一般采用系统的“ALL I/ O”界面。

1.系统传输参数的设定

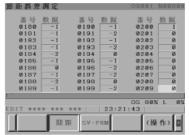

(1)系统ALL I/ O界面的调出

系统状态为编辑状态(EDIT),按下系统功能键“SYSTEM”,通过系统软键扩展键及系统软键菜单键ALL I/ O调出ALL I/ O参数设定画面,如图2. 26所示。

图2.26 FANUC 0i系统ALL I/ O画面

(2)参数设定

I/ O通道选择:可以设定为1通道。

输入/输出设备规格:设定为0,即选用RS-232-C(使用控制代码DC1—DC4)。

传输波特率:可设定为4 800,9 600或19 200 bit/ s,FANUC 0i系统一般选用9 600。

停止位:设定为2位。

读EIA代码期间发现无效代码,系统是否产生报警:输入0:ALARM(产生报警),输入1:NO(不产生报警并忽视无效代码);通常设定为:NO。

程序注释部分的文字是否进行TV校验:输入1:ON进行,输入0:OFF不进行;通常设为ON。

数据输出代码:输入0:EIA代码,输入1:ISO代码;FANUC系统选择ISO代码。

数据输入代码:输入1:ASCII代码,输入0:EIS/ ISO系统自动识别。

EOB输出(ISO):ISO代码对EOB的输出形式,输入0:CR,输入1:LF。

2.数据备份

系统状态为编辑状态(EDIT),按下系统功能键“SYSTEM”,通过系统软键扩展键及系统软键菜单键ALL I/ O调出ALL I/ O参数设定画面,如图2. 26所示。

(1)系统参数的输出(备份)

系统在编辑状态(EDIT),按系统功能键SYSTEM→[参数]软键→扩展键→[PUNCH]→NON-0→[EXEC](执行)。其中NON-0是指传输的数据位非0值,即数据全为0的不传输。

(2)加工程序的输出

系统在编辑状态(EDIT),按系统功能键SYSTEM→[PROG](程序)→[(操作)]→扩展键→输入程序号0XXXX(如果输出全部程序,依次键入0-9999)→[PUNCH]→[EXEC]。

注意:09###程序有的被写保护(系统参数3204#4 = 1),此时需要解除写保护,否则不能传输。

(3)系统补偿值的输出

系统在编辑状态(EDIT),按系统功能键SYSTEM→[补偿值]→[(操作)]→[PUNCH]→[EXEC]。

(4)宏变量数据输出

系统在编辑状态(EDIT),按系统功能键SYSTEM→[宏变量]→[(操作)]→[PUNCH]→[EXEC]。

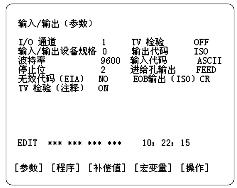

(5)PMC参数的输出

系统在编辑状态(EDIT),按系统功能键SYSTEM→[PMC]软键→扩展键→[I/ O]软键,进入PMC I/ O画面,如图2. 27所示,完成下列设定:

图2.27 PMC I/ O画面

通道号CHANNEL NO =1

驱动方式DEVIC = OTHERS(计算机传输)

功能FUNCTION = WRITE(数据输出)

数据类型DATA KIND = PARAM

按[EXEC](执行),开始输出PMC参数。

3.数据恢复

系统在编辑状态(EDIT),调出系统ALL I/ O画面,系统参数写保护PWE =1,程序保护钥匙开关打开。

(1)CNC参数输入操作

[参数]→[(操作)]→[READ]→[EXEC]

(2)程序的输入操作

系统在编辑状态(EDIT),按系统功能键SYSTEM→[PROG](程序)→[(操作)]→扩展键→输入程序号0XXXX→[READ]→[EXEC]

(3)系统补偿值的输入操作

[补偿值]→[(操作)]→[READ]→[EXEC]

(4)宏变量数据输入操作

[宏变量]→[(操作)]→[READ]→[EXEC]

(5)PMC参数的输入(PC→CNC)

系统在急停状态,按系统功能键SYSTEM→[PMC]软键→扩展键→[I/ O]软键,进入PMC I/ O画面,完成下列设定:

驱动方式DEVIC = OTHERS(计算机传输)

功能FUNCTION = READ(数据输入)

数据类型DATA KIND = PARAM

按[EXEC](执行),开始输入PMC参数。

基本任务2 利用存储卡实现PMC程序的备份与恢复(系列传输)

1. PMC程序的备份

①将存储卡插入存储卡接口上,给数控系统上电,与之同时按下显示器最右端两个软键,调出系统引导画面,如图2. 28所示。

图2.28 进入系统引导画面的操作

②选择系统引导画面主菜单的功能项4 SYSTEM DATA SAVE(即将CNC FROM内的文件保存至存储卡),选择该项目下的“PMC-RA”或“PMC-SB”,然后按软键SELECT。

③系统显示确认请求信息,此时按YES键,开始存储,按NO中止存储。

④当存储正常结束时,显示的信息,如图2. 29所示,按SELECT键。另外还要显示存储卡上写入的文件名,确认即可。

图2.29 存储结束显示信息

2. PMC程序的回装

①与PMC程序备份相同系统,调出系统引导画面,选择系统引导画面主菜单的功能项SYSTEM DATA LOADING(数据回装)。

②将光标移到想要从存储卡读入到CNC FROM存储器的文件上,一个画面上可显示8个文件数,当存储卡的文件多于8个时分页显示。按软键  及

及  可进行翻页。然后按SELECT键。

可进行翻页。然后按SELECT键。

③选择文件后,系统显示确认请求信息,此时按YES键,开始回装。

④回装过程结束时,按软键SELECT。

◎思考题

1. FANUC数控系统的RS-232-C传输通信参数如何设定?

2.如何建立一个超级终端通信传输程序?

3.存储卡的系列数据传输和分区数据传输有什么不同?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。