4.2.3 数字程序控制的基本原理

数控电火花线切割机床的数控系统是机床最为重要的控制装置,它负责对机床加工的许多工艺过程和工艺参数进行自动化调整和控制。在数控线切割机床中,数控系统最为主要的控制是切割路径严格的伺服进给控制、加工过程中的短路回退控制和自动定心控制三大自动控制。此外,数控系统还有编程路径的图形显示功能、图形缩放功能、故障自诊断功能和其他辅助设计和制造功能。

1.伺服进给控制功能

(1)工作台伺服进给运动的实现。数控线切割加工能够切割复杂的工件轮廓,是由于工件在工作台的带动下,能够相对于固定位置的电极丝走出较复杂的图形来,而工作台复杂移动的实现完全要借助于数控系统的伺服进给信号的产生和机床纵横伺服电机对这些进给运动信号的严格执行。

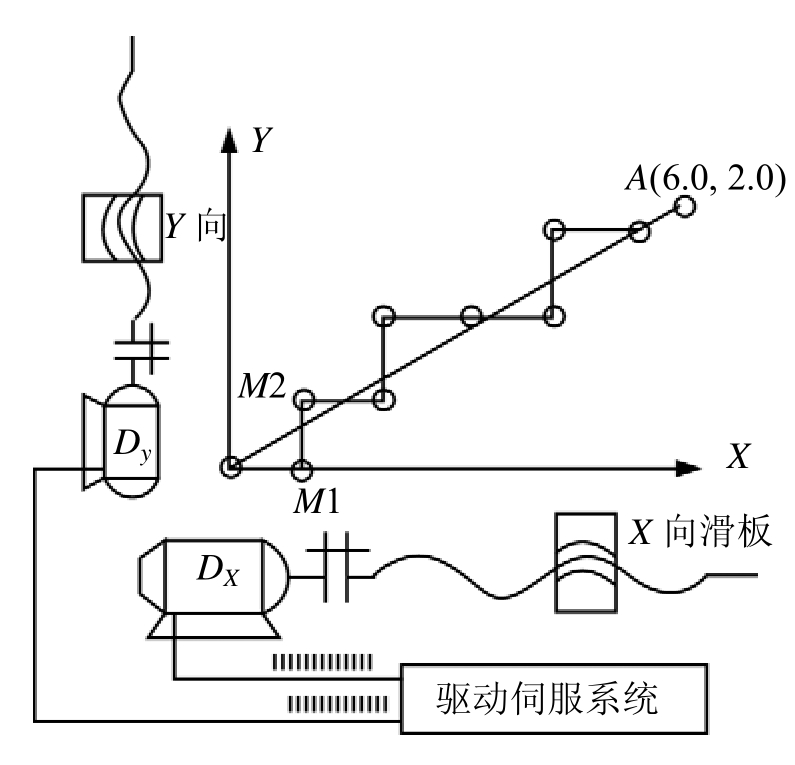

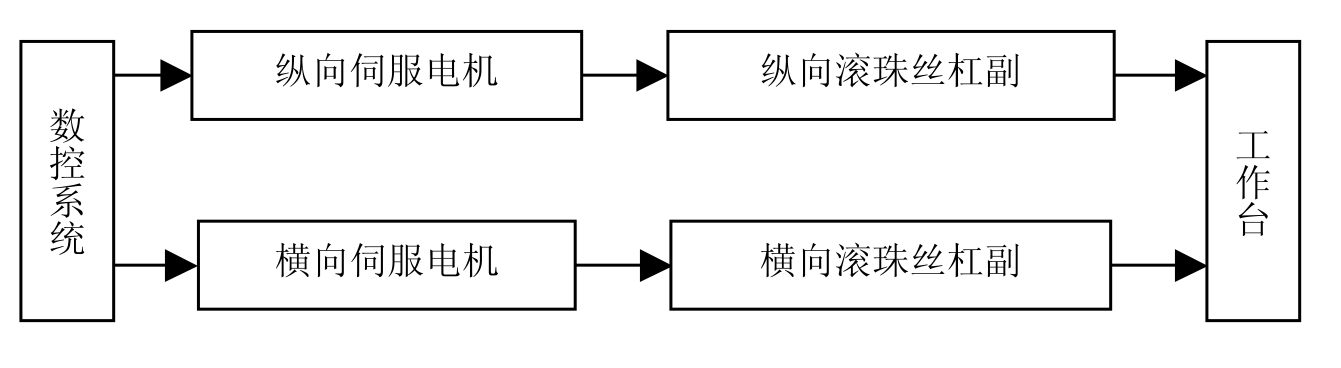

如图4-53所示为纵、横向滑板的伺服驱动结构原理图。数控系统及其伺服驱动系统根据加工NC程序的指令要求,分别向纵、横两个伺服电机不断地输送驱动脉冲信号,两个伺服电机则分别根据各自接收到的驱动脉冲的个数产生各自所需要的伺服进给转动,最后由滚珠丝杠螺母副将转动变换为纵向和横向的直线移动,而复杂的图形曲线轮廓就是由这些一个个的纵向和横向的微小的伺服进给运动所形成的。如图4-54所示为工作台纵、横伺服运动的原理框图。

图4-53 纵、横滑板的伺服驱动结构原理

图4-54 纵、横伺服进给运动

(2)步进电机与脉冲当量。由前面的数控原理可知,数控加工机床所采用的控制电动机都是步进电动机,即它们每接受一个驱动数控系统提供的驱动脉冲,就会产生一个相应的微小转动,再由丝杠螺母副转换成工作台的直线移动。

数控机床的工作台每接受一个驱动脉冲,所产生的最小移动量称为该数控机床的脉冲当量。

目前的数控电加工机床的脉冲当量可以达到0.001mm/脉冲,甚至更小。这就意味着,机床工作台如果要沿X方向移动10mm,X方向的步进电机就要从数控系统接受10000个驱动脉冲并加以执行。

2.数控系统的插补控制

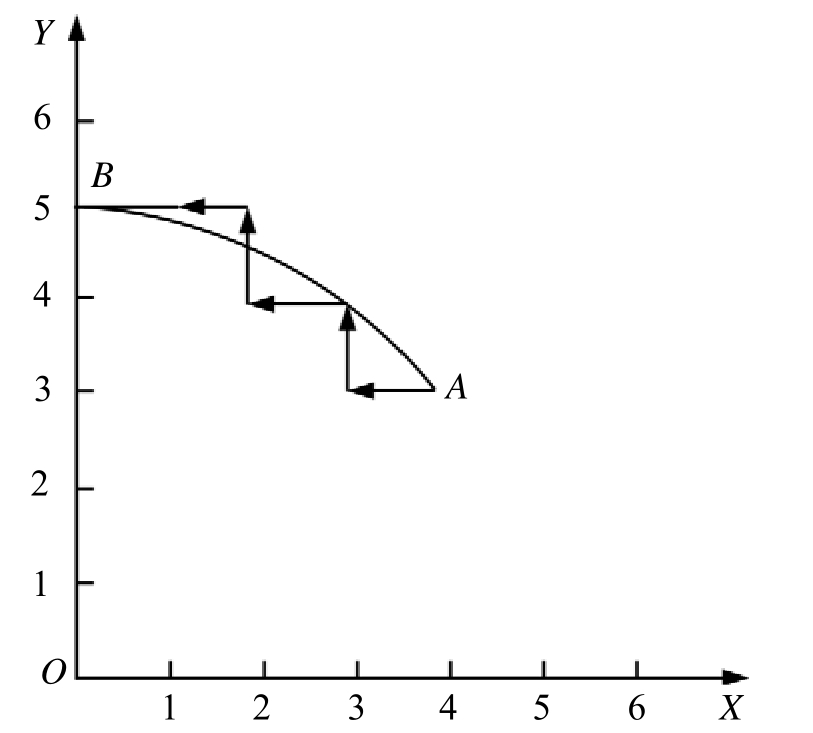

数控系统对曲线的插补控制过程如图4-55所示,对曲线AB的插补控制由曲线的起点A开始,在向终点B运动的过程中,数控系统对所移动的每一步都要进行快速的判断和计算。以最为简单的逐点比较法插补为例,数控系统每向前输出一个驱动脉冲,都要做以下四个步骤的工作,称为逐点比较法的四个工作节拍:

第一拍为“偏差判断”,数控系统首先要对第一个驱动脉冲的输出对象进行判断,即该脉冲应该输送给X步进电机还是给Y电机,才能使运动误差最小,这要根据由当前点A到圆弧终点B的X和Y两个方向的投影大小的比较来判定。由图4-55可知,圆弧AB的X方向投影长度要大于其Y方向投影,故系统判定,第一个驱动脉冲应该分配给X驱动电机,该过程习惯上被称为“偏差判断”,是逐点比较法的四个工作节拍的第一拍。

图4-55 圆弧的逐点比较插补控制

第二拍为“工作进给”,根据第一拍的判断结果,X电机向−X方向前进一步。同时,数控系统对当前的新坐标位置进行一次累进计算,求得新点的坐标值。

第三拍为“偏差计算”,数控系统对新点的当前位置相对于曲线的理想位置(理论位置)的误差进行计算,以便对下一个驱动脉冲的分配对象进行新的判断。

第四拍为“终点判断”,数控系统每向前走一步,都要判断是否已经运动到终点,是否需要继续进行计算和前进。如果已经满足了终点条件,插补控制工作就告结束。

由此,数控系统在进行AB圆弧的插补运算和控制中,在AB两个已知点坐标的基础上,逐步求出运动中的所有其他误差最小的中间点,该移动控制过程称为插补控制,在插补过程中的计算称为数控系统的插补运算。在计算机自动控制理论中,把计算机的上述运算和控制过程称为系统的插补过程。在数学上,把插补定义为“计算机根据给定的数学函数,在理论曲线的已知点间(若干中间点)进行数据密化处理的过程”,这里的所谓密化处理就是指对所有中间点坐标的分析与计算。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。