3.1.2 成型磨削方法

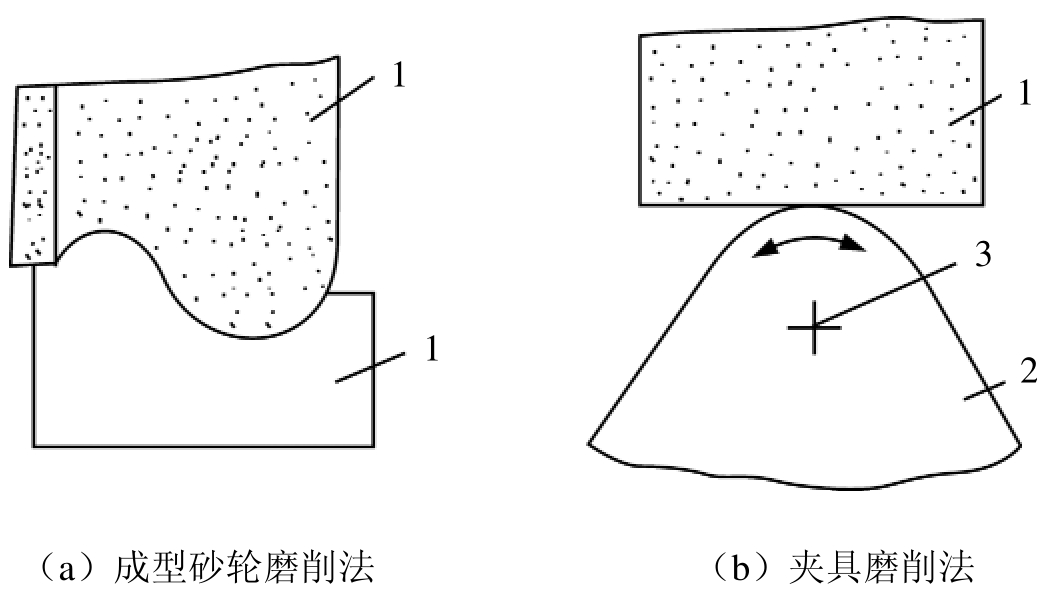

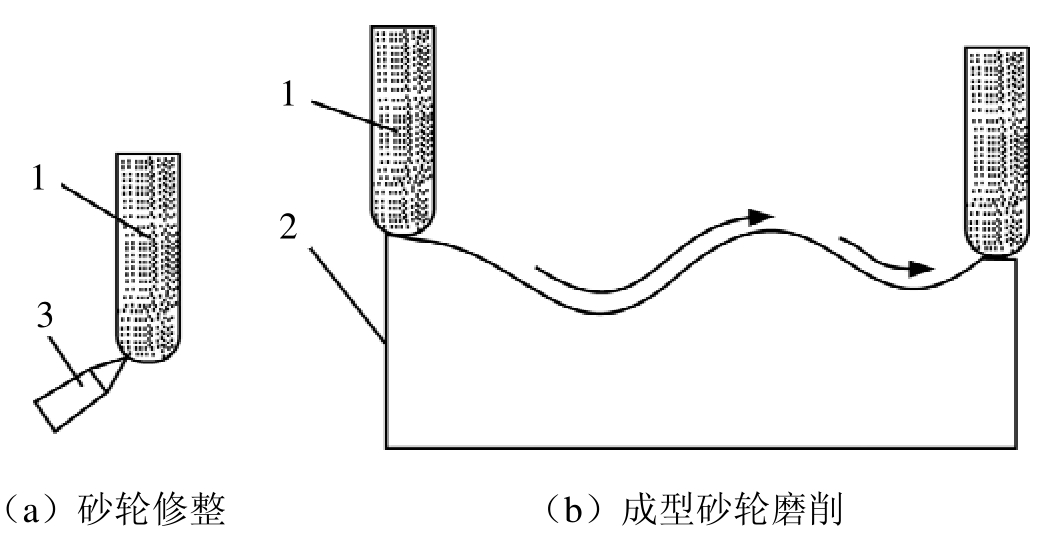

成型磨削可以在平面磨床、成型磨床上进行。主要有以下两种成型磨削方法:成型砂轮磨削法如图3-3(a)所示,夹具磨削法如图3-3(b)所示。

图3-3 成型磨削方法

1—砂轮;2—工件;3—夹具回转中心

模具制造中,一般以夹具磨削法为主,以成型砂轮磨削为辅。为保证零件质量,提高生产效率,降低成本,通常将以上两种方法综合使用。将专用夹具与成型砂轮配合使用可以磨削更复杂的工件。

1.成型砂轮磨削法

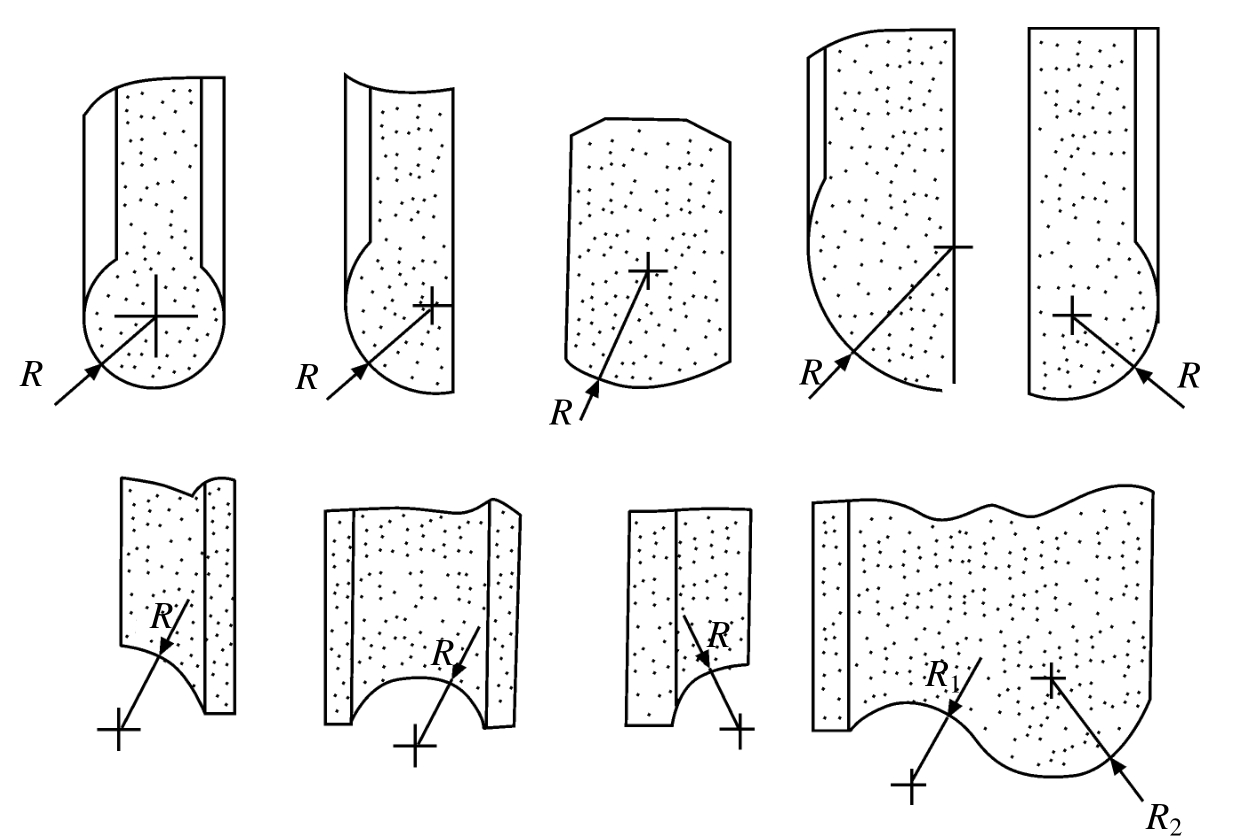

成型砂轮磨削法是先将砂轮修整成所需形状即与要加工工件的型面完全吻合的相反型面的形状,然后利用该修整后的砂轮对工件进行磨削加工来获得所需的工件形状,如图3-4所示为各种成型砂轮。

成型砂轮修整有车削法和滚压法两种。车削法是采用大颗粒天然金刚石作为修整工具,用于单件或小批量工件的磨削;滚压法是用滚压轮修整成型砂轮。砂轮的修整主要包括以下3个方面:砂轮角度的修整、砂轮圆弧的修整以及砂轮非圆弧曲面的修整。

图3-4 各种成型砂轮

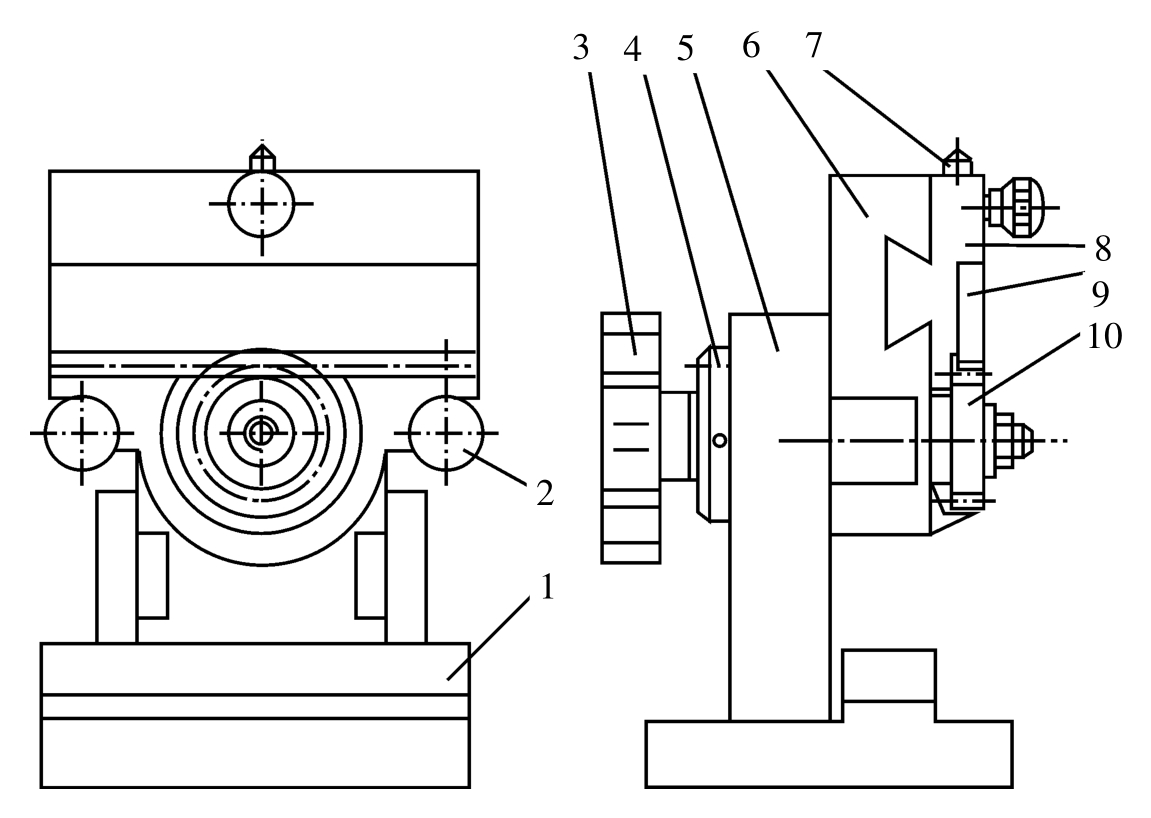

(1)砂轮角度的修整。按正弦原理设计来修整砂轮角度的夹具如图3-5所示。旋转手轮,通过齿轮和滑块上的齿条的传动,可使装有金刚刀的滑块沿正弦尺座的导轨往复移动。正弦尺座可以绕芯轴转动。转动的角度用正弦圆柱与平板之间垫量块的方法控制,当转动到需要的角度后,用螺母将正弦尺座压紧在支架上。然后旋转手轮,使金刚刀往复运动就可以修整出一定角度(0°~100°)的砂轮。

图3-5 修整砂轮角度

1—平板;2—正弦圆柱;3—手轮;4—螺母;5—支架;6—正弦尺座;7—金刚刀;8—滑块;9—齿条;10—齿轮

(2)砂轮圆弧的修整。修整砂轮圆弧的夹具种类较多,其中一种如图3-6所示。金刚刀固定在摆杆上。转动手轮,滑座、摆杆、金刚刀绕主轴中心回转,回转角度由固定在支架上的刻度盘、挡块和角度标来控制,金刚刀尖至回转中心的距离可通过螺杆使摆杆在滑座上移动来调节,根据金刚刀尖的位置不同,可以修整凸圆弧(刀尖低于回转中心时)或凹圆弧(刀尖高于回转中心时)的砂轮。

图3-6 修整圆弧砂轮夹具

1—金刚刀;2—摆杆;3—滑座;4—刻度盘;5—角度标;6—主轴;7—手轮;8—挡块;9—支架;10—螺杆

(3)砂轮非圆弧曲面的修整。当被磨削工件成型表面的形状复杂且其轮廓线不是圆弧曲面时,可用专门的靠模工具修整砂轮,如图3-7所示。金刚石固定在靠模工具上,在支架上装有靠模样板,靠模工具的下部有平面触头。使用时,手持靠模工具,使触头紧靠样板并沿样板曲线移动。这样便能修整出所需曲面形状的砂轮。修整时,为保证修出的砂轮形状准确,必须使金刚刀尖在通过砂轮主轴中心的水平面内运动。

图3-7 靠模工具修整砂轮

1—支架;2—样板;3—靠模工具;4—金刚刀

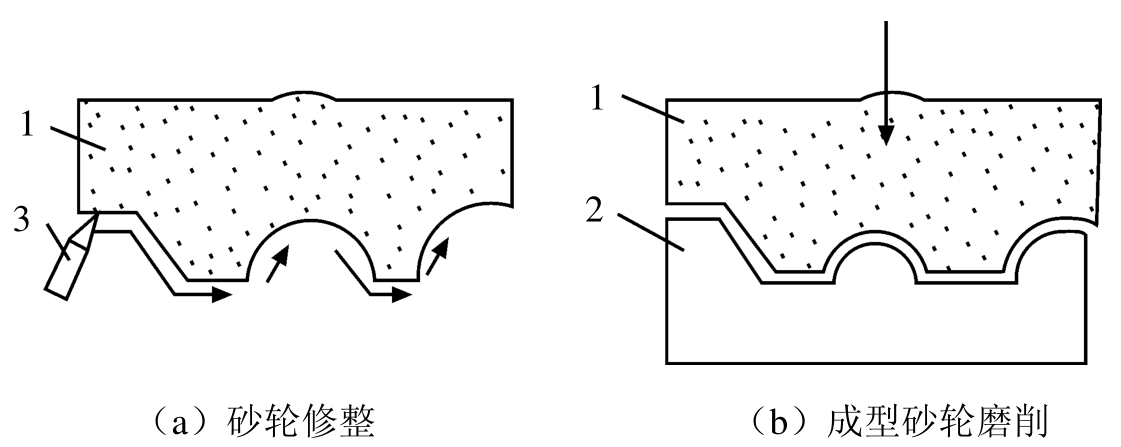

如图3-8、图3-9所示为修整后的成型砂轮的磨削加工示意图。

图3-8 成型砂轮的磨削加工

1—砂轮;2—工件;3—金刚刀

图3-9 成型砂轮的磨削加工

1—砂轮;2—工件;3—金刚刀

2.夹具磨削法

工件装夹在专用夹具上,加工时,利用夹具调整工件,移动或转动夹具进行磨削,从而获得所需形状的工件。常用夹具有精密平口钳、正弦磁力台、正弦分中夹具和万能夹具。利用夹具磨削法对工件进行磨削加工精度很高,可以使零件具有互换性。

(1)正弦精密平口钳。正弦精密平口钳由正弦尺和底座组成,如图3-10所示。

图3-10 正弦精密平口钳

1—量块;2—正弦圆柱;3—砂轮;4—工件;5—精密平口钳;6—底座

工件4装夹在精密平口钳5中,在正弦圆柱2和底座6的定位面之间垫入量块值H可以使工件倾斜一定角度α,则:

![]()

式中,L——正弦圆柱间的中心距。

正弦精密平口钳用于磨削零件上的斜面,最大倾斜角度为45°,若与成型砂轮配合使用可以磨削平面与圆柱面组成的复杂型面。

(2)正弦磁力台。正弦磁力台设计原理与精密平口钳相同,只是用电磁吸盘代替平口钳装夹工件,方便迅速。同样用于磨削零件上的斜面,最大倾斜角度为45°,适用于磨削扁平工件。

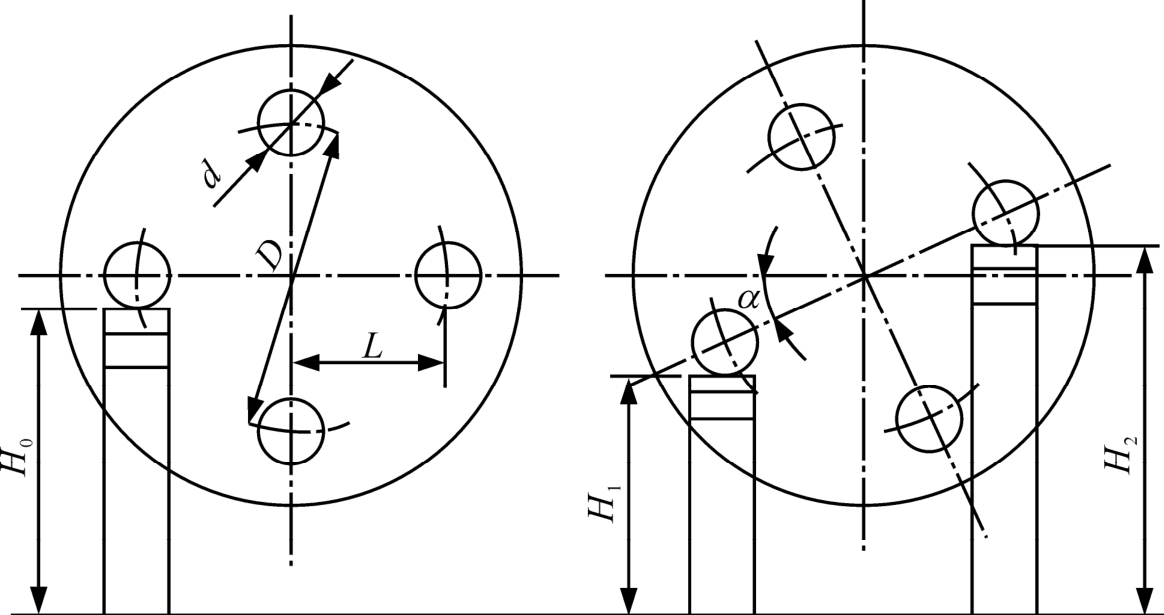

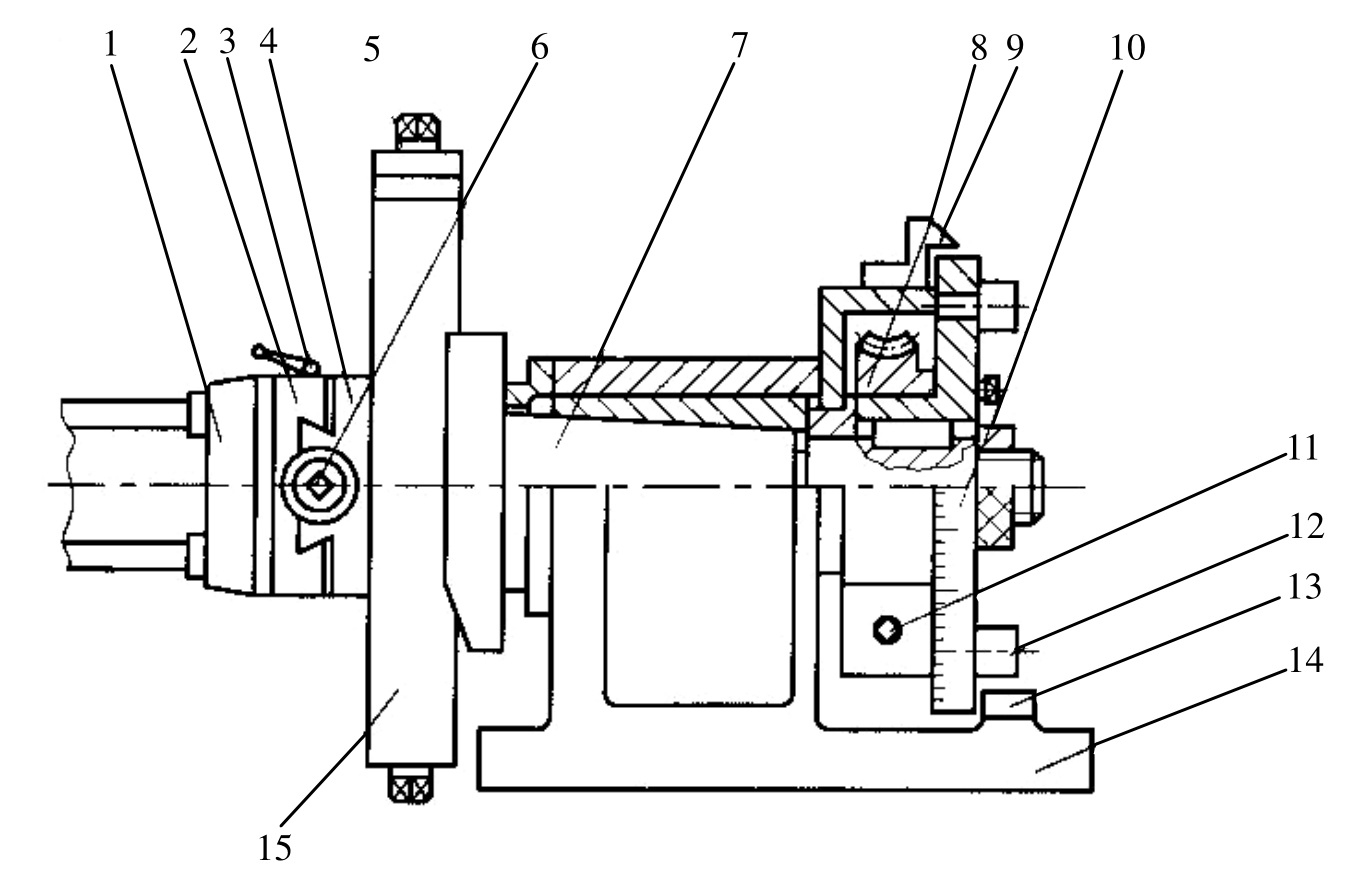

(3)正弦分中夹具。如图3-11所示,正弦分中夹具可用于磨削具有同一回转中心的圆柱面和斜面。工件装夹在两顶尖之间,后顶尖根据工件的长短通过支架在底座的T形槽中移动来调节并用螺钉锁紧。旋转手轮可以调节后顶尖与工件的松紧。通过后顶尖手轮带动蜗杆、蜗轮使主轴回转并通过鸡心夹头带动工件回转。当磨削精度要求不高时,可由主轴后的分度盘的刻度和零位指标来控制工件的回转角度;当精度要求高时,可以利用分度盘上的正弦圆柱通过垫量块的方法来控制工件的回转角度。量块垫板基准面和夹具中心高具有一定的关系。

图3-11 正弦分中夹具

1—量块垫板;2—蜗杆;3—正弦圆柱;4—分度盘;5—零5位指标;6—蜗轮;7—主轴;8—前顶座;9—前顶尖;10—鸡心夹头;11—工件;12—后顶尖;13—手轮;14—支架;15—底座

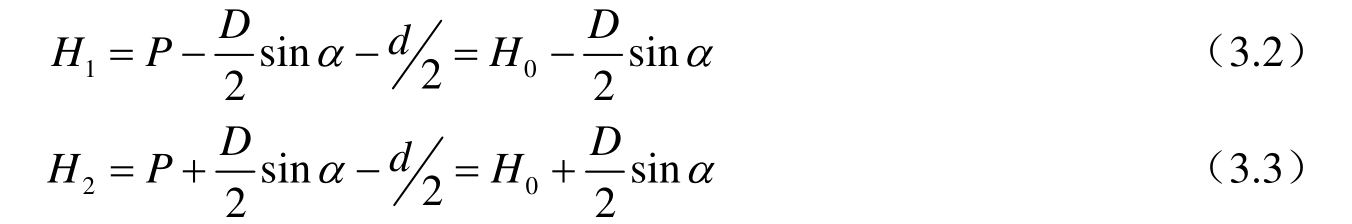

利用分度盘上的正弦圆柱通过垫量块的方法来控制工件的回转角度时,垫板和正弦圆柱之间应垫入的量块值(见图3-12)的计算公式为:

式中,H1、H2——所需垫入的量块尺寸;

H0——对正弦圆柱处于水平位置时所垫量块尺寸;

P——夹具主轴中心至垫板之间的距离;d——正弦圆柱的直径;

D——正弦圆柱中心所在圆的直径;

α——工件所需转动的角度。

图3-12 量块值的计算

在正弦分中夹具上,工件通常有以下两种安装方法:

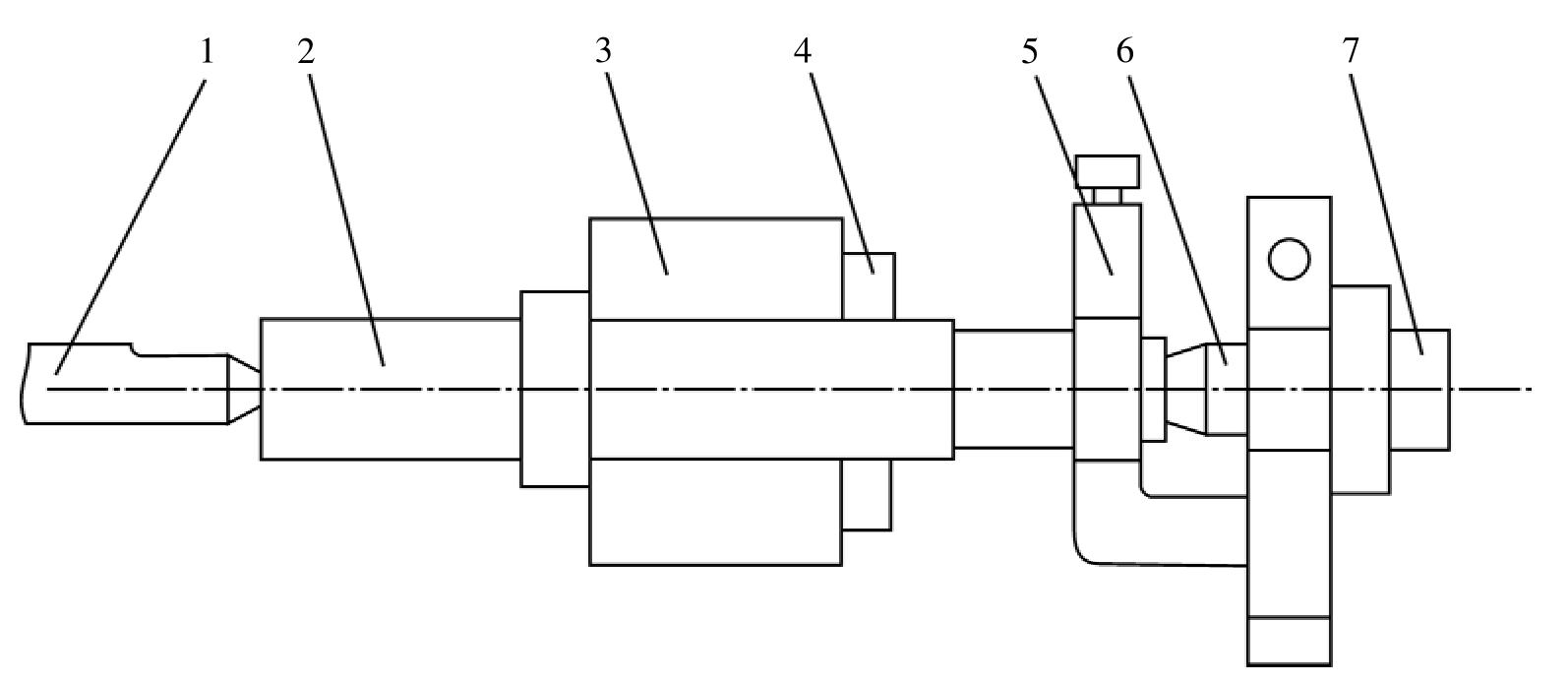

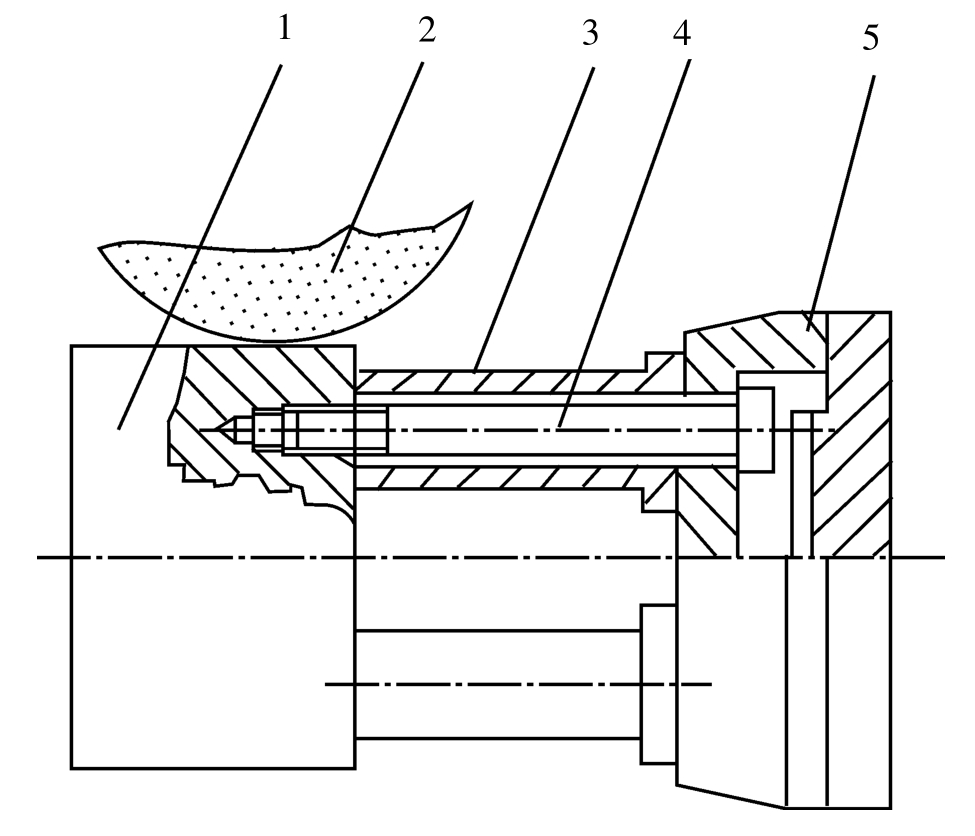

① 芯轴装夹法。如图3-13所示,工件内孔中心为成型面的回转中心时,用芯轴在内孔上定位;若工件无内孔时,可制作一工艺孔来安装芯轴。利用芯轴两端的中心孔安装在分中夹具的两顶尖之间,并用鸡心夹头带动工件与主轴一起回转。

图3-13 芯轴装夹

1—后顶尖;2—芯轴;3—工件;4—螺母;5—鸡心夹头;6—前顶尖;7—夹具主轴

② 双顶尖装夹法。如图3-14所示,工件无内孔又不允许制作工艺孔时,采用双顶尖装夹法。副中心孔用于拨动工件,主副顶尖与中心孔配合良好且顶紧。

利用正弦分中夹具进行成型磨削之前,先对工件外形进行粗加工,每个加工表面留磨削余量0.2 mm左右,经过热处理淬硬,磨两端面和工艺孔,再利用正弦分中夹具在平面磨床上进行成型磨削。正弦分中夹具适用于磨削同一圆心的凸圆弧和多边形,与成型砂轮配合使用可以磨削更复杂的成型表面。

图3-14 双顶尖装夹

1—主顶尖;2—副顶尖;3—叉形滑板;4—螺母

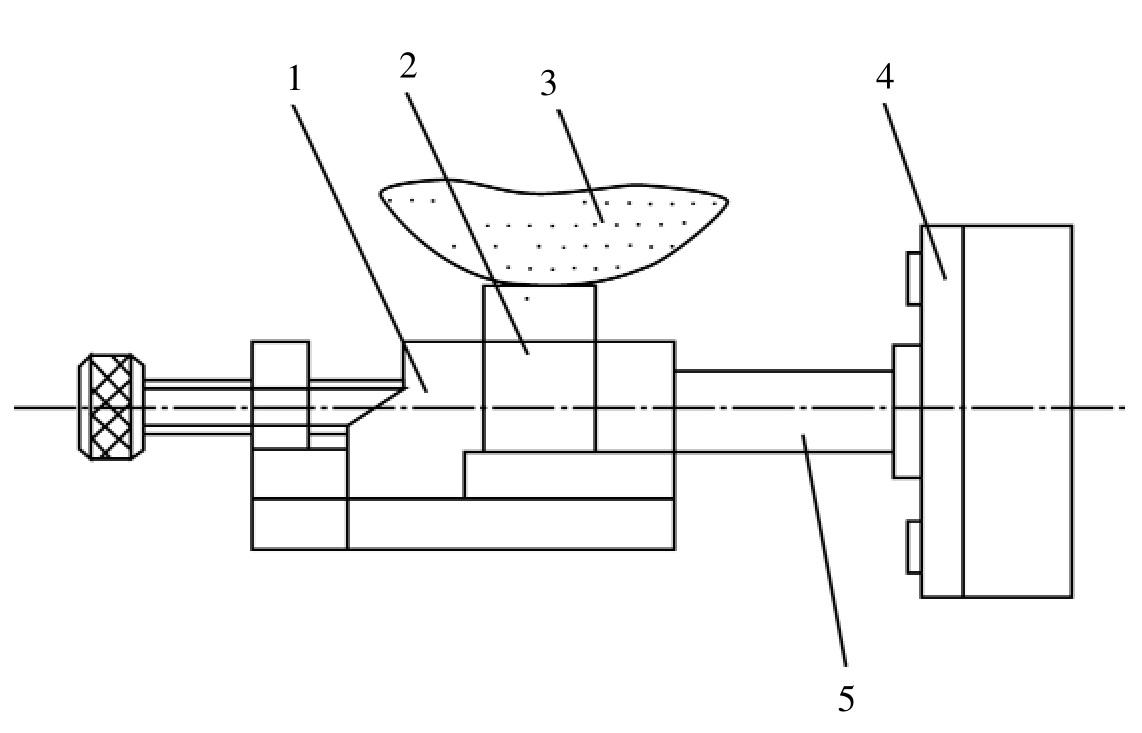

(4)万能夹具。如图3-15所示,万能夹具主要由工件装夹部分、回转部分、十字滑板和分度部分组成,是成型磨床的部件以及平而磨床用的成型磨削夹具。

图3-15 万能夹具

1—转盘;2—小滑板;3—手柄;4—中滑板;5,6—丝杆;7—主轴;8—蜗轮;9—游标;10—正弦分度盘;11—蜗杆;12—正弦圆柱;13—量块垫板;14—夹具体;15—滑板座

① 工件装夹部分。工件装夹在小滑板前端的转盘上,通过中、小滑板的移动可以使得工件各圆柱面的中心与万能夹具的中心一致来磨削工件的各种凸、凹圆柱面。

② 十字滑板部分。由固定在主轴上的滑板座、中滑板和小滑板组成。小滑板在中滑板上的移动和中滑板在滑板座上的移动相互垂直。

③ 回转部分。由手轮转动蜗杆,蜗杆带动蜗轮、分度部分、十字滑板部分以及工件一起旋转。

④ 分度部分。由分度盘及其上的4个精密圆柱组成。两个相对的精密圆柱的连心线分别与中、小滑板的移动方向平行。工件转动角度要求不高时,利用分度盘上刻度控制回转角度;工件转动角度要求较高时,利用精密正弦圆柱和垫板之间垫量块的方法控制工件的回转角度,精度可达10"~30"。

万能夹具中,工件的回转中心可以调整到与夹具主轴中心重合。因此,它比正弦分中夹具更完善,可以进行不同轴线的凸、凹圆柱面的磨削加工。

工件在转盘上的装夹方法有以下3种:

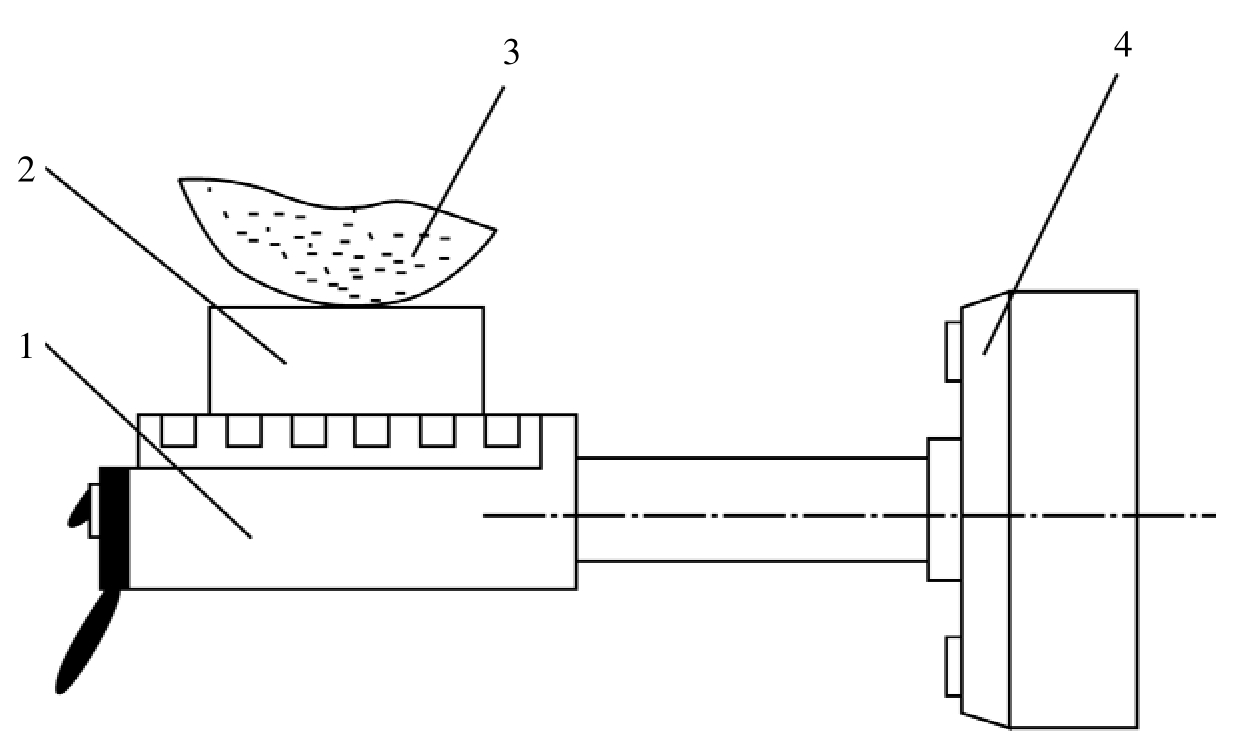

①螺钉装夹法。如图3-16所示,螺钉直径为M8~M10 mm,数目1~4个。垫柱的高度一致,且数目与螺钉数目相同。一次装夹可以磨削工件的整个轮廓,适用于加工封闭轮廓的成型工件。

图3-16 螺钉装夹

1—工件;2—砂轮;3—垫柱;4—螺钉;5—转盘

② 精密平口钳装夹法。如图3-17所示,精密平口钳用螺钉和垫柱安装在转盘上,然后利用平口钳来夹持工件,工件装夹方便,但在一次装夹中只能磨削工件的一部分表面。

③ 电磁吸盘装夹法。如图3-18所示,电磁盘装在转盘上,利用电磁盘吸住工件,装夹迅捷,适用于扁平工件,同样一次装夹也只能磨削工件的部分表面。

图3-17 精密平口钳装夹

1—精密平口钳;2—工件;3—砂轮;4—转盘;5—垫柱

图3-18 电磁吸盘装夹

1—电磁吸盘;2—工件;3—砂轮;4—转盘

万能夹具成型磨削顺序如表3-1所示。

表3-1 万能夹具成型磨削顺序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。