2.5.1 单件孔系的加工

对于同一零件的孔系加工,常用方法有下面几种:

1.画线法加工

在加工过的工件表面上画出各孔的位置,并用中心冲在各孔的中心处冲出中心孔的痕迹,然后在车床、钻床或镗床上按照画线逐个找正并进行孔加工。由于画线和找正都具有较大的误差,因此孔的位置精度低,一般在0.25~0.5mm范围内,适用于相对精度要求不高的孔系加工。

2.找正法加工

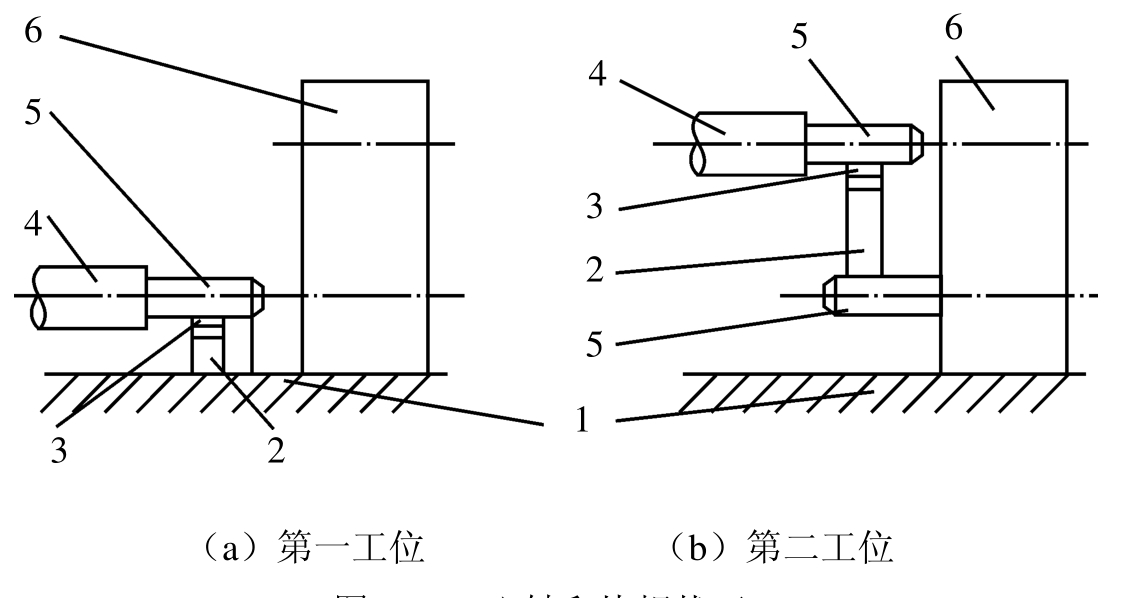

找正法是在通用机床(镗床、铣床)上利用辅助工具来找正所要加工孔的正确位置的加工方法。找正时除了根据划线用试镗方法外,有时借用心轴量块或用样板找正,以提高找正精度。如图2-13所示为心轴和块规找正法。

图2-13 心轴和块规找正

1—心轴;2—镗床主轴;3—块规;4—塞尺;5—镗床工作台

镗第一排孔时,将心轴插入主轴孔内(或直接利用镗床主轴),然后根据孔和定位基准的距离组合一定尺寸的块规来校正主轴位置,校正时用塞尺测定块规和心轴之间的间隙,以避免块规和心轴直接接触而损伤块规,如图2-13(a)所示。镗第二排孔时,分别在机床主轴和已加工孔中插入心轴,采用同样的方法来校正主轴轴线的位置,以保证孔的中心距精度,如图2-13(b)所示。找正法加工的设备简单,但生产效率低,这种找正法其孔中心距精度可达±0.03mm。

3.通用机床坐标加工法

坐标法是将被加工各孔之间的距离尺寸换算成互相垂直的坐标尺寸,然后通过机床纵、横进给机构的移动确定孔的加工位置来进行加工孔的方法。在立铣床或镗床上利用坐标法加工,孔的位置精度一般不超过0.06~0.08mm。

如果用百分表装置来控制机床工作台的纵、横向移动,可将孔的位置精度提高到0.02mm以内。附加百分表在铣床上镗孔的方法如图2-14所示。在立铣床上安装一个百分表(图中表示的是控制纵向移动的百分表),当要求工作台的纵向移动距离H时,在机床主轴上安装一根直径为d的检验棒,在图标位置用量块组装垫出检验棒的半径加上要移动的距离H的尺寸,用百分表控制机床工作台在纵向准确移动距离H。横向移动也可同样控制。

图2-14 附加百分表在铣床上镗孔

1—检验棒;2—立铣床;3—百分表;4—量块组

4.坐标镗床加工

坐标镗床是利用坐标法原理工作的高精度机床,按照布置形式的不同分为立式单柱、立式双柱和卧式等主要类型。坐标镗床靠精密的坐标测量装置来确定工作台、主轴的位移距离,以实现工件和刀具的精确定位。工作台和主轴箱的位移方向上有粗读数标尺,通过带校正尺的精密丝杠坐标测量装置来控制位移,表示整毫米位移尺寸。毫米以下的读数通过精密刻度尺,在光屏读数器坐标测量装置的光屏上读出。另外还设有百分表中心校准器、光学中心测定器、校准校正棒、端面定位工具等附件供找正工件用;弹簧中心冲、精密夹头、镗杆及镗排等工具可供装夹刀具用。

坐标镗床可进行孔及孔系的钻、锪、铰、镗加工,以及精铣平面及精密画线、检验等。一般直径大于20mm的孔应先在机床上钻预孔,小于20mm的孔可在坐标镗床上直接加工。加工孔系时,为防止切削热影响孔距精度,应先钻孔距较近的大孔,然后钻铰小孔。孔径为10mm以下、孔距精度为0.03mm时可直接钻铰加工;孔径大于10mm时应采用钻、扩、铰工序加工。当孔径及孔距公差较小时,应采用钻、镗加工方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。