7.1.2 外圆表面的磨削

磨削(grinding)加工用砂轮作为切削工具,是外圆表面精加工的主要方法。它既能加工淬火的钢铁零件,也能加工不淬火的钢铁和非铁金属零件。外圆磨削分为粗磨、精磨、精密磨削、超精磨削和镜面磨削,后三种属于光整加工。

1.磨削加工的工艺范围及特点

1)磨削加工可作为粗加工,也可以作为精加工,加工精度可达IT5~IT8,表面粗糙度Ra为0.1~1.6μm。

2)磨削的本质是砂轮的磨粒所形成的一个个微小“刀刃”的切削过程。因刀刃大多在负前角(-70°~-88°)下工作,对加工表面形成挤压、滑擦及刻划作用,因此,会产生较大的塑性变形,使加工表面出现硬化及留有残余应力,如图7-3所示。

3)磨削的材料范围较广。砂轮磨粒的硬度大,不仅可磨削铸铁件、未淬火钢件,而且还可磨削淬火钢件及高硬度的难加工材料。但磨削非铁金属时,磨屑易堵塞砂轮表面,一般采用精车和精细车代替磨削。

4)磨削温度高,工件表面易产生烧伤现象。磨削时要合理选择砂轮和磨削用量,并充分地浇注切削液。

图7-3 砂轮组织放大图

1—磨粒(磨料) 2—粘结剂

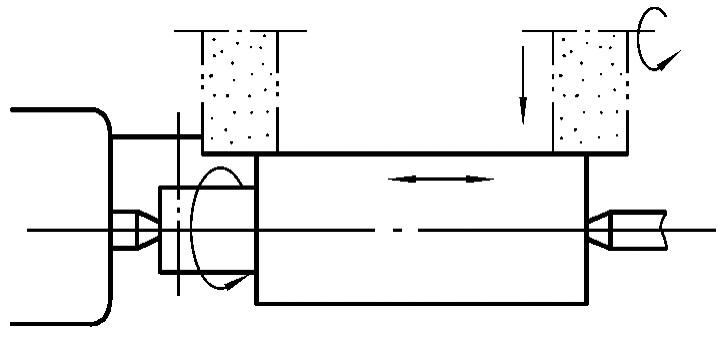

图7-4 纵向进给磨削法

2.外圆表面的磨削方法

(1)中心磨削法 中心磨削法(centre grinding)是在外圆磨床上以工件的两顶尖孔定位进行外圆磨削的一种加工方法。

1)纵向进给磨削法 如图7-4所示,磨削时,工件每往复一次(或单行程),砂轮就横向进给一次。由于走刀次数多,故生产率较低,但能够获得较高的精度和较小的表面粗糙度,因而应用范围较广。除可磨削外圆柱面外,通过转动磨床的工作台,还可以磨削锥度不大的外圆锥面。

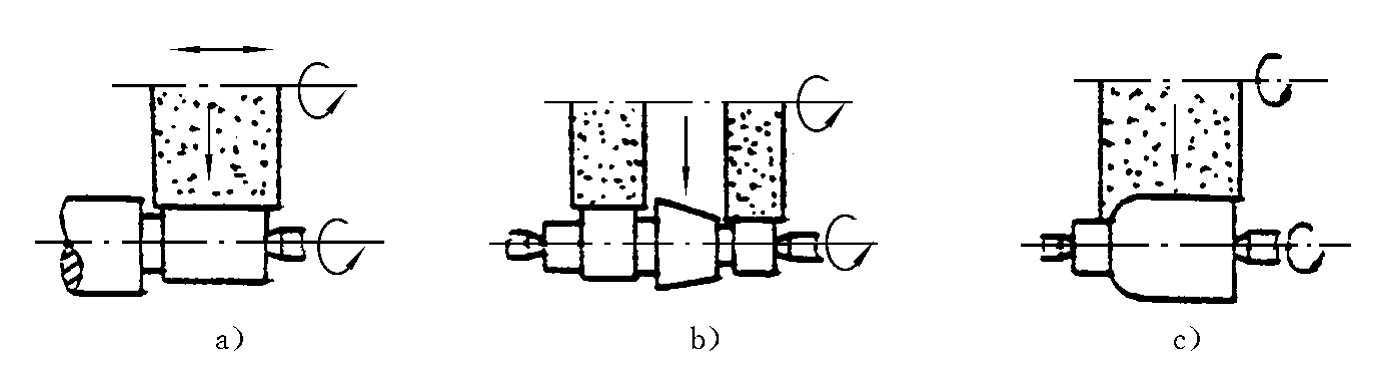

2)横向进给磨削法 横向进给磨削法又称切入磨法。如图7-5a所示,磨削时砂轮作连续横向(径向)进给运动,砂轮宽度要大于工件被磨表面的宽度(一般为5~10mm)。由于这种磨削方法无需纵向进给,故一般横磨机床砂轮能作纵向5mm左右的抖动,以便改善砂轮表面不平整而增大工件表面粗糙度的不良状况。横磨法采用了宽砂轮和连续进给,生产率高,但径向力大,要求机床、工件等有足够的刚度,其加工质量比纵磨法要低。横磨法还可以磨削同一个零件上的几个表面和成形表面(见图7-5b、c),故在成批、大量生产中得到广泛的应用。

图7-5 横向进给磨削法

a)横向进给 b)加工多个表面 c)加工成形表面

3)综合磨削法 综合磨削就是先用横磨法分段粗磨被加工表面的全长,相邻各段搭接5~15mm,最后用纵磨法进行精磨。此法兼有横磨法生产效率高和纵磨法加工质量好的优点,适合在成批生产中磨削刚度好的长轴外圆表面。

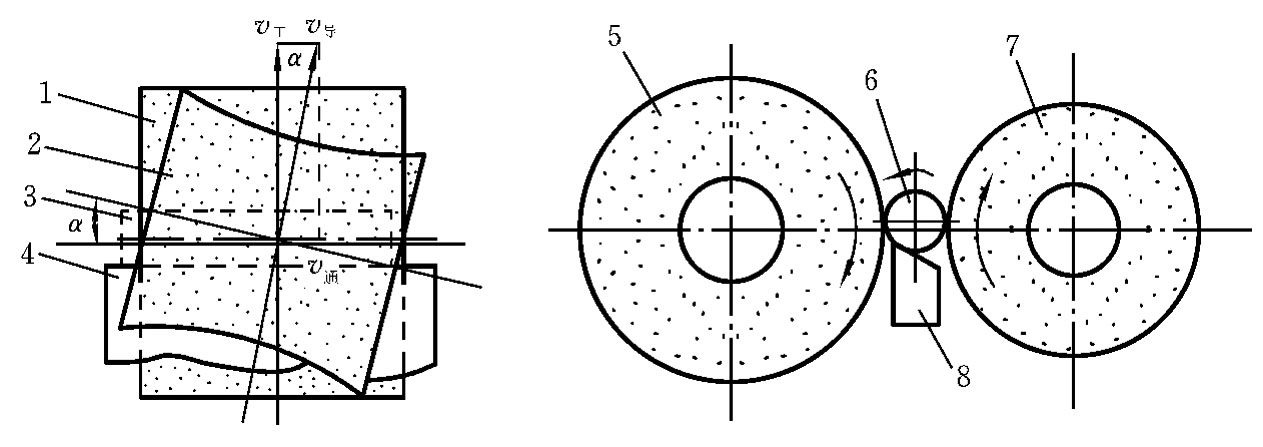

图7-6 无心外圆磨削示意图

1,5—磨削轮 2,7—导轮 3,6—工件 4,8—托板

(2)无心磨削法 无心外圆磨削(centreless grinding)如图7-6所示。磨削时,工件放在砂轮与导轮之间,下方由一托板托住工件。砂轮起切削作用,导轮是由磨粒较粗并用橡胶粘结剂制造的砂轮,无切削能力,用来带动工件运动,其轴线与砂轮轴线倾斜α角。导轮速度v导可分解成v工与v通。v工用以带动工件旋转,即工件的圆周进给速度;v通用以带动工件作轴向移动,即工件的轴向进给速度。为使工件与导轮有足够的摩擦力矩,导轮与工件应保持线接触,因此,导轮周面的母线为双曲线。无心外圆磨削生产率很高,适用于成批、大量生产,主要用来磨削细长光轴及小套等零件的外圆。但若轴上有较长的轴向沟槽,则容易产生较大的圆度误差。

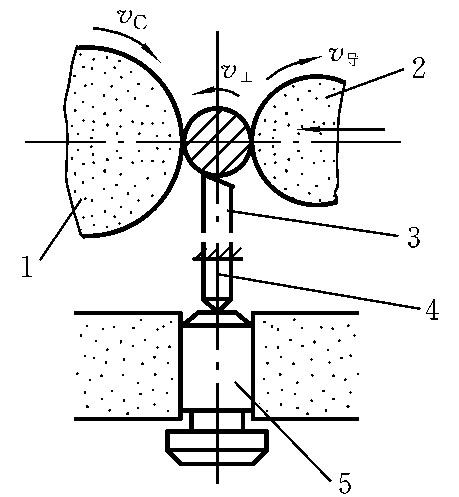

图7-7 无心磨床横磨法

1—砂轮 2—导轮 3—托板 4—定位杆 5—工件

对于带台肩而又较短的轴销外圆面,可采用图7-7所示的磨削方法,工件不作轴向进给运动,依靠导轮径向进给控制所需尺寸。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。