7.1.1 外圆表面的车削

1.车削加工的工艺范围

车削加工外圆表面是一般机械加工中应用最广泛的一种加工方法,其加工工艺可分为粗车、半精车、精车及精细车。

(1)粗车 外圆表面的粗车(coarse turning)的目的是去掉零件大部分加工余量,以达到较高的生产率,为后续加工做好准备。

一般粗车加工精度可为IT10~IT13,表面粗糙度Ra为6.3~12.5μm。粗车外圆表面也可以作为不重要零件或次要表面的最终加工。

(2)半精车 半精车(semi-extractive turning)的加工精度为IT9~IT10,表面粗糙度Ra为3.2~6.3μm。外圆表面半精车的主要目的是为零件的精加工做准备,也可以作为中等精度的外圆表面的最终加工工序。

(3)精车 精车(extractive turning)的加工精度为IT7~IT8,表面粗糙度Ra为0.8~3.2μm。外圆表面的精车可作为表面加工的最终工序或光整加工的预加工。

(4)精细车 精细车(fine turning)的加工精度可达IT6~IT7,表面粗糙度Ra为0.2~0.8μm,因此常作为终加工工序。对于小型非铁金属零件,高速精细车是主要加工方法,并可获得比加工钢和铸铁更低的表面粗糙度值(Ra=0.4~0.1μm)。在加工大型精密外圆表面时,精细车可以代替磨削加工。精细车所使用的车床应具备较高的精度和刚度,刀具需有良好的耐磨性能,采用高的切削速度(60m/min),小的背吃刀量(0.03~0.05mm)和小的进给量(0.02~0.20mm/r)。因而切削过程中切削力小,积屑瘤不易生成,弹性变形及残留面积小,能够获得较高的加工质量。

2.外圆表面车削加工设备及工艺特点

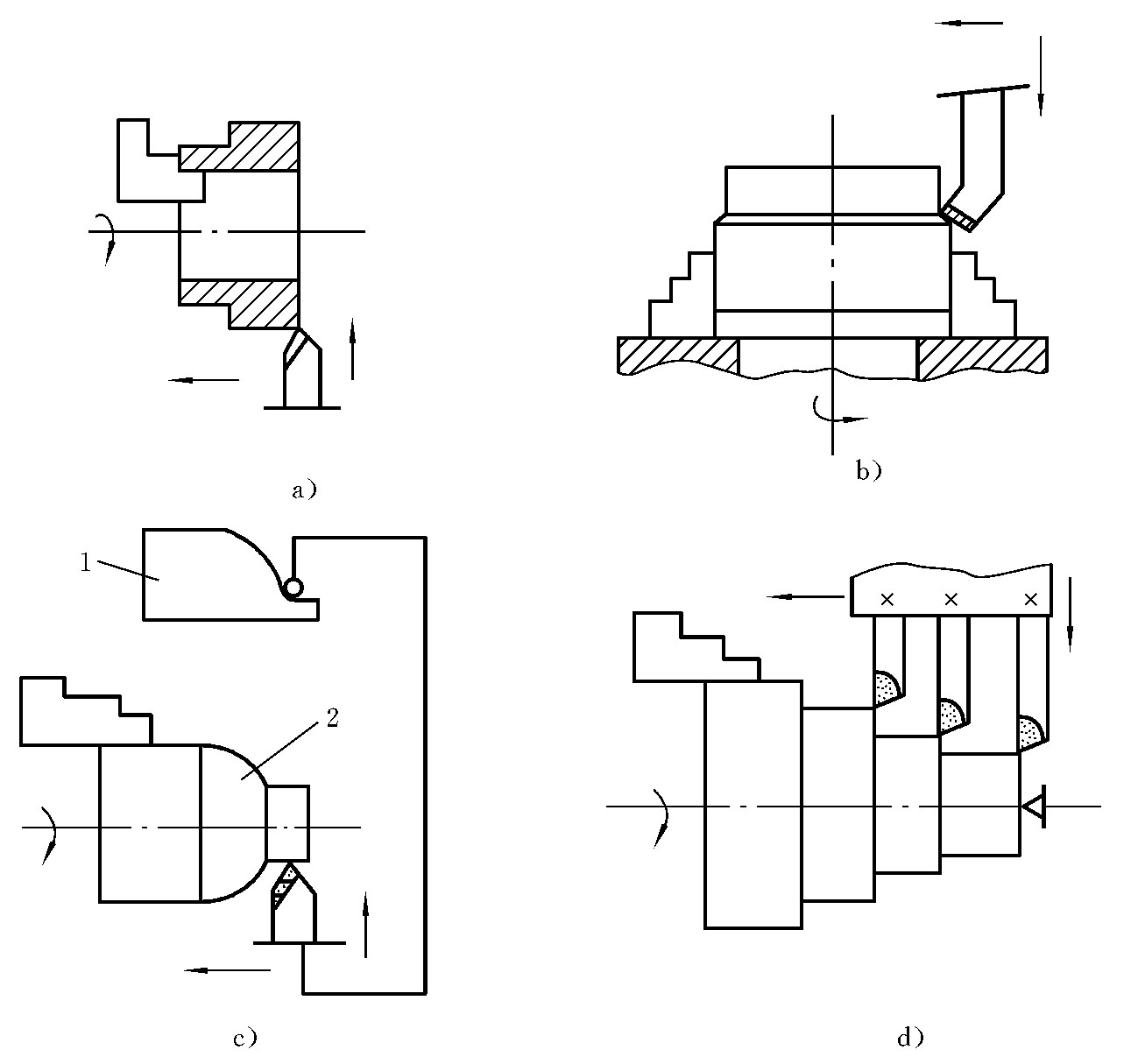

车削加工外圆表面可分别在普通卧式车床、立式车床、专用车床上进行,如图7-1所示。外圆车削的工艺特点如下:

图7-1 车削加工外圆表面

a)卧式车床 b)立式车床 c)仿形车床 d)多刀车床

1—仿形样板 2—工件

(1)生产率较高 由于外圆车刀结构简单、刚性好,制造、刃磨、安装方便,且车削过程是连续的,比较平稳,故可进行高速切削或强力切削。

(2)应用广泛 不仅轴和盘套类零件上的外圆可进行车削,而且其他能在车床上装夹的零件,其外圆也可进行车削。

(3)加工的材料范围较广 钢、铸铁、非铁金属和某些非金属均可车削。当非铁金属加工精度很高和表面粗糙度要求很小时,可在精车之后进行精细车,以代替磨削。

3.车削外圆时工件的装夹特点

在车床上车外圆可采用三爪自定心卡盘、四爪单动卡盘、顶尖、心轴、中心架、跟刀架、花盘和弯板等。

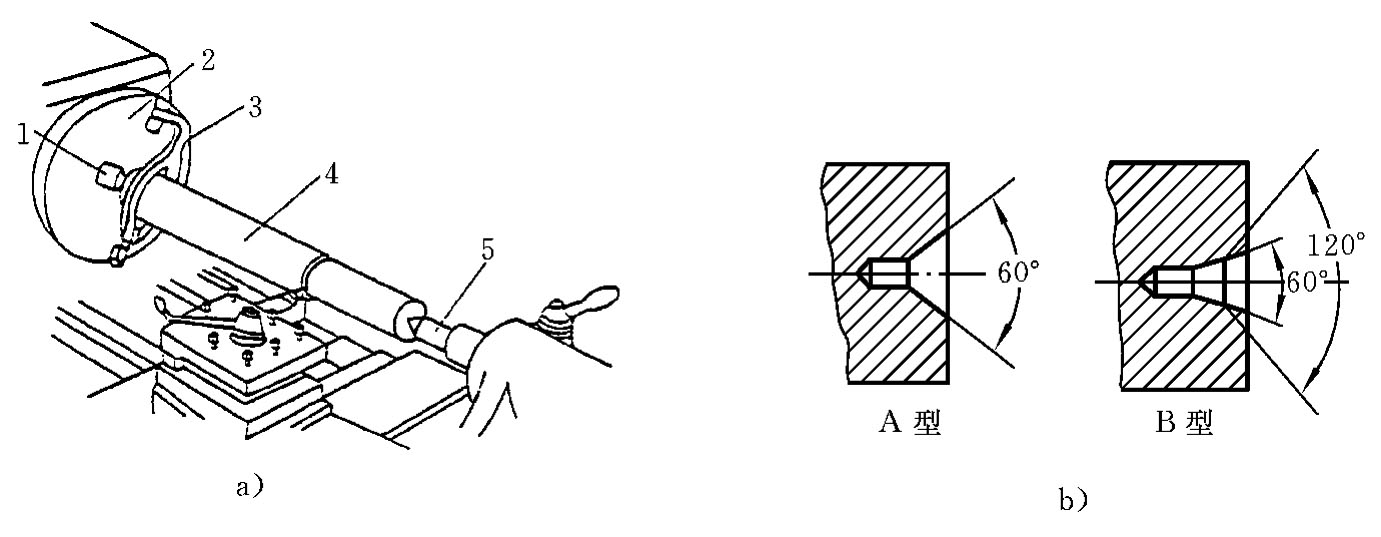

轴类零件的外圆表面有同轴度要求,端面与轴线有垂直度要求,如果用三爪自定心卡盘一次装夹不能同时精加工有位置精度要求的各表面时,可采用顶尖装夹。在顶尖上装夹轴类零件(见图7-2)时,两端是用中心孔的锥面作定位基准面,定位精度较高,经过多次调头装夹,工件的旋转轴线不变,仍是两端60°锥孔中心的连线。因此,可保证在多次调头装夹中所加工的各个外圆表面获得较高的位置精度。

图7-2 顶尖装夹工件

a)顶尖装夹工件 b)A型中心孔和B型中心孔

1—前顶尖 2—拨盘 3—卡箍 4—工件 5—后顶尖

当盘套类零件的外圆表面与孔的轴线有同轴度要求、端面与孔的轴线有垂直度要求时,如果用三爪自定心卡盘在一次装夹中不能同时精加工有位置精度要求的各表面时,可采用心轴装夹。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。