2.4.5 超塑性成形

1.金属超塑性的概念

工程上用来判断金属材料塑性的指标是伸长率δ、断面收缩率ψ及冲击韧度aK等,其中以δ使用较为普遍。常用钢铁的δ值室温下一般不超过40%;非铁金属的δ值常温下不超过60%,在高温时也很难超过100%。超塑性是指金属或合金在特定条件(即一定的形变速率、一定的变形温度和一定的组织条件)下,其伸长率δ超过100%的特性,如钢超过500%、纯钛超过300%、锌铝合金超过1 000%。

超塑性状态下的金属在拉伸变形过程中不产生缩颈现象,变形应力可比常态下金属的变形应力降低到原来的几分之一至几十分之一。因此该种金属极易成形,可采用多种工艺方法制出复杂零件。

超塑性成形(super plastic forging)分为以下两大类:

(1)动态超塑性成形(相变超塑性成形) 这类超塑性成形不要求材料有超细的晶粒尺寸,主要条件是在材料的相变或同素异构转变温度附近多次温度循环(升温或降温),就可以获得大的伸长率。

(2)静态超塑性成形(细晶粒超塑性成形) 实现这类超塑性成形的首要条件是超细的等轴晶粒,晶粒尺寸应为几个微米。获得细晶的方法是变形和热处理。其次是进行特定的等温变形,温度一般为0.5~0.7T熔(K),而且要极低的变形速度 =10-1~10-5 s-1。

=10-1~10-5 s-1。

目前在实际工业中有使用价值的是细晶粒超塑性成形。常用材料主要有锌铝合金、铝基合金、铜合金、钛合金及高温合金。

2.超塑性成形工艺的应用

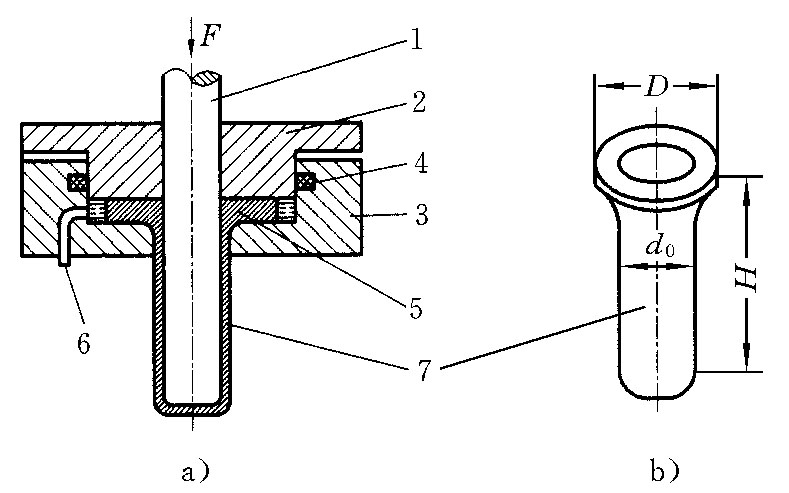

(1)板料冲压 图2-81为拉深成形示意图。零件直径较小,但很长,选用超塑性材料可以一次拉深成形,质量很好,零件性能无方向性。

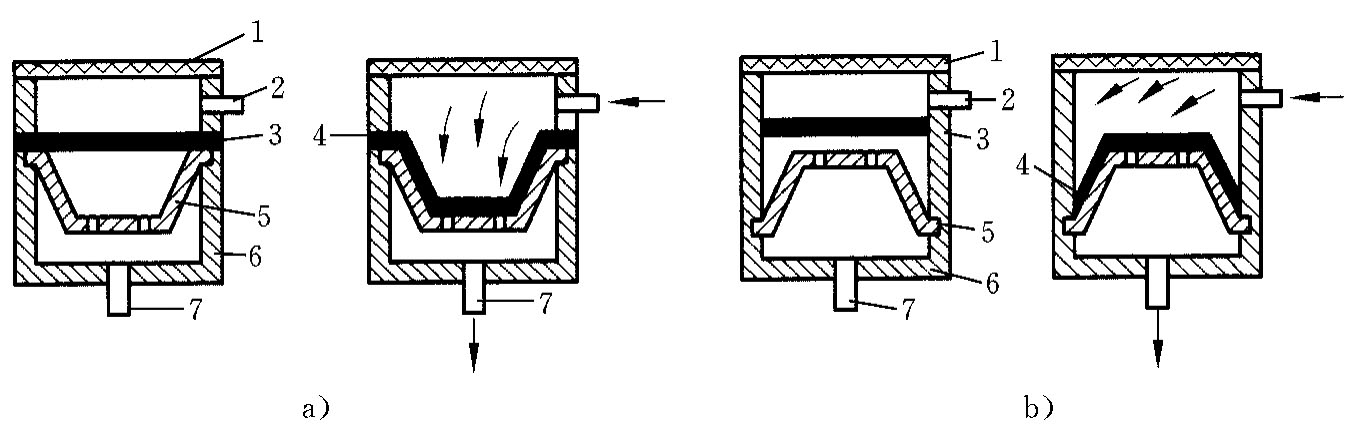

(2)板料气压成形 如图2-82所示,超塑性金属板料放入模具中,把板料与模具一起加热到规定温度,向模具内吹入压缩空气或抽出模具内的空气形成负压,板料将贴紧在凹模和凸模上,获得所需形状的工件。该法可加工的板料厚度为0.4~4mm。

(3)挤压和模锻 高温合金及钛合金在常态下塑性很差,变形抗力大,不均匀变形引起各向异性的敏感性强,用通常的成形方法难以成形,材料损耗极大。如采用普通热模锻毛坯,再进行机械加工,金属损耗达80%左右,致使产品成本很高。如果在超塑性状态下进行模锻,就完全克服了上述缺点,可节约材料,降低成本。

图2-81 超塑性板料拉深成形

a)拉深过程 b)工件

1—冲头(凸模) 2—压板 3—凹模 4—电热元件 5—板坯 6—高压油孔 7—工件

图2-82 板料气压成形

a)凹模内成形 b)凸模上成形

1—电热元件 2—进气孔 3—板料 4—工件 5—凹(凸)模 6—模框 7—抽气孔

3.超塑性成形工艺特点

1)扩大了金属材料的应用范围。如过去只能采用铸造成形的镍基合金,经超塑性处理后,可以进行超塑性模锻。

2)金属填充模膛的性能好,可成形形状复杂、尺寸精度要求高的薄壁工件。

3)能获得均匀细小的晶粒组织,零件力学性能均匀一致。

4)金属的变形抗力小,可充分发挥中、小型设备的作用。

利用金属及合金的超塑性,为制造少无切削加工和精密成形开辟了一条新的途径。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。