3.4.1 形状和位置误差的检测原则与评定

1.形状和位置误差的检测原则

形状和位置误差是评定零件几何精度的重要技术指标。形位误差的项目较多,为了能正确地测量形位误差,便于选择合理的检测方案,国家标准规定了形位误差的5个检测原则。其相应的国家标准是GB/T1182~1184等三个公差标准和GB/T1958一个检测标准。这些检测原则是各种检测方法的概括,可以按照这些原则,根据被测对象的特点和有关条件,选择最合理的检测方案,也可根据这些检测原则,采用其他的检测方法和测量装置。5个检测原则及说明如下:

表3-4 形位误差的分类、项目及符号

(1)与理想要素比较原则。将被测要素与理想要素相比较,量值由直接法或间接法获得。这是应用最为广泛的一种方法,理想要素用模拟方法获得,如用刀口尺、平尺等模拟理想直线;用精密平板、光扫描平面模拟理想平面;用精密心轴、V形铁等模拟理想轴心线等。

(2)测量坐标值原则。测量被测实际要素的坐标值,经数据处理获得形位误差值。如用三坐标测量仪、工具显微镜等,测得被测要素上各测点的坐标值后,经数据处理就可获得形位误差值。圆度、圆柱度、位置度误差等都可采用此原则测量。

(3)测量特征参数原则。测量被测实际要素具有代表性的参数表示形位误差值。用该原则所得到的形位误差值与按定义确定的形位误差值相比,只是一个近似值,但应用此原则,可以简化过程和检测设备,也不需要复杂的数据处理,故在满足测量精度的前提下,可取得明显的经济效益。如以平面上任意方向的最大直线度来近似表示该平面的平面度误差;用两点法、三点法来测量圆度误差等。

(4)测量跳动原则。被测实际要素绕基准轴线回转过程中,沿给定方向测量其对某参考点或线的变动量。一般测量都是用指示表读数,变动量就是指指示表最大与最小读数之差。这是根据跳动定义提出的一个检测原则,主要用于跳动的测量。

(5)控制实效边界原则。检验被测实际要素是否超过实效边界,以判断被测实际要素合格与否。按最大实体要求给出形位公差时,要求被测实体不得超过最大实体边界,判断被测实体是否超过最大实体边界的有效方法就是用位置量规。

2.形状误差的评定

形状误差是被测实际要素的形状对其理想要素的变动量,若形状误差值小于或等于相应的公差值,则认为合格。

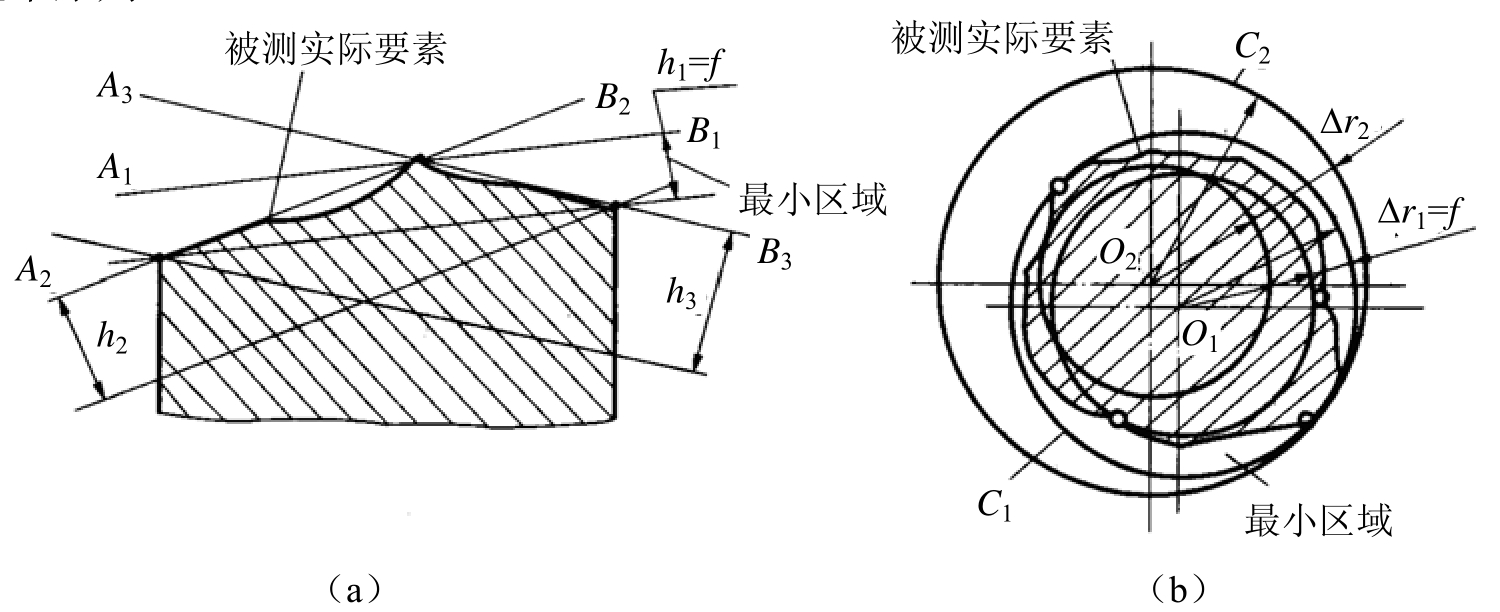

(1)最小条件。形状误差是指被测实际要素对其理想要素的变动量。评定形状误差时,将被测实际要素与其理想要素进行比较,理想要素处于不同的位置,就会得到不同大小的变动量。如图3-9所示,评定直线度误差时理想要素AB与被测实际要素相接触,h1、h2、h3……是相应于理想要素处于不同位置A1 B1、A2 B2、A3 B3……所得到的各个最大变动量,其中h1为各个最大变动量中的最小值,即h1<h2<h3<…,那么h1就是其直线度误差值。因此,评定形状误差时,理想要素的位置应符合最小条件,以便得到唯一的最小的误差值。

最小条件是指被测实际要素对其理想要素的最大变动量为最小。最小条件是评定形状误差的基本原则。

图3-9 最小条件和最小区域

(2)最小区域法。在具体评定形状误差时,往往用一组平行要素(平行线、平行平面、同心圆或圆柱、圆球等)将被测实际要素紧紧包容起来,使所形成的包容区的宽度或直径达到最小,此包容区域称为最小包容区域,简称最小区域。最小区域的宽度或直径即为其形状误差值的大小。按最小区域评定形状误差值的方法称为最小区域法。

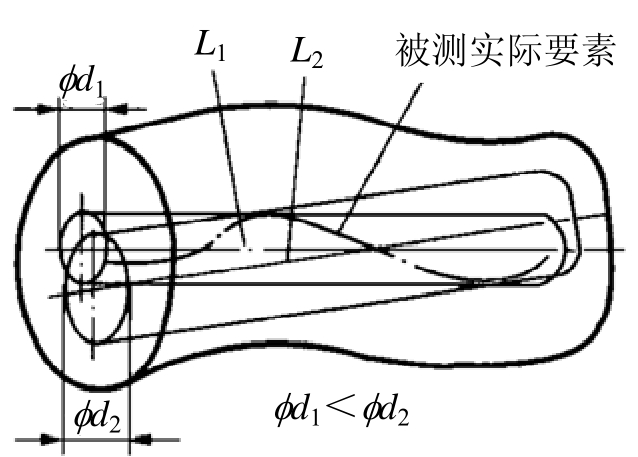

最小区域法实质上是最小条件的具体体现,它是评定被测要素形状误差的基本方法。如图3-9(a)所示,用两平行线包容被测实际要素,其最小区域宽度h1为该实际要素的直线度误差f。又如图3-9(b)所示,评定圆度误差时,用两同心圆包容被测实际要素,图中画出了C1和C2两组,其中C1组同心圆包容区域的半径Δr1小于任何一组同心圆包容区域的半径。这时,认为C1组的位置符合最小条件,其区域为最小区域,则区域宽度Δr1为该实际圆的圆度误差值。再如图3-10所示,评定任意方向上(空间直线)轴线直线度误差时用圆柱包容被测实际轴线,符合最小条件的理想轴线L1,则其最小区域直径φd1为该实际轴线在任意方向上的直线度误差值。

图3-10 空间直线度误差的评定

3.位置误差的评定

位置误差是指被测实际要素对其理想要素位置的变动量,理想要素位置是相对于基准而确定的。

(1)基准。在位置误差中,基准是指理想基准要素。基准在位置公差中对被测要素的位置起着定向或定位作用,也是确定公差带方位的依据,具有十分重要的作用。

1)基准的种类。基准的种类通常分为以下三种:

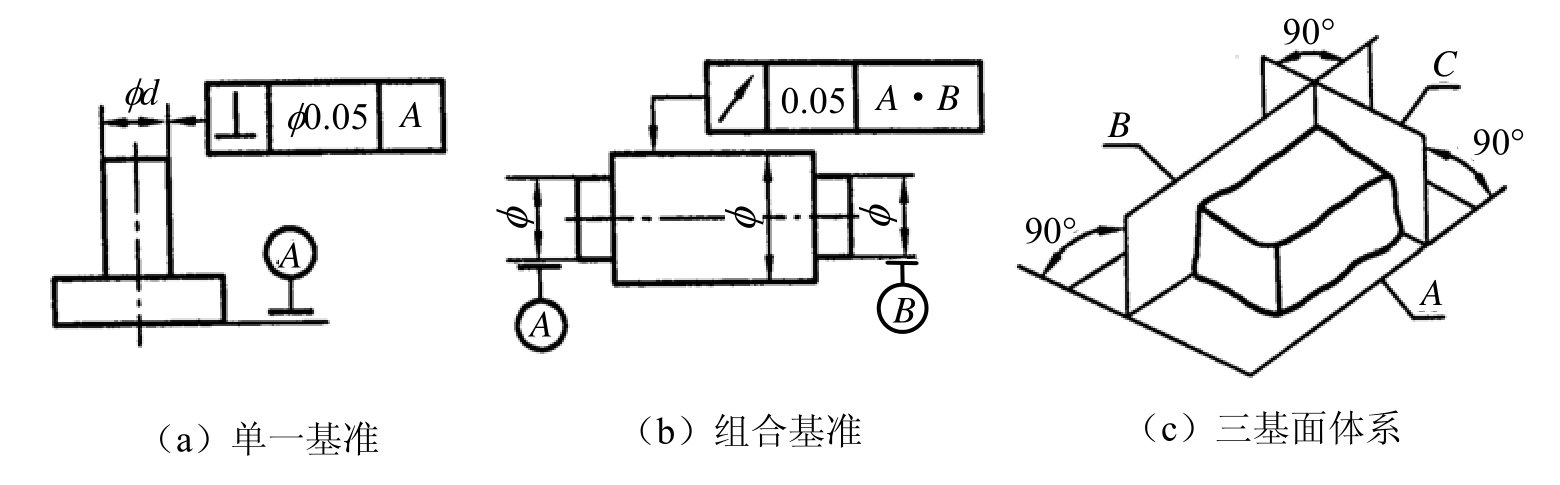

①单一基准。由一个要素建立的基准称为单一基准,如图3-11(a)所示为由一个平面要素建立的基准,该基准就是基准平面A。

②组合基准(公共基准)。凡由两个或两个以上要素建立的一个独立的基准称为组合基准或公共基准。如图3-11(b)所示,两段轴线A、B建立起公共基准A-B。在公差框格中标注时,将各个基准字母用短横线相连写在同一格内,表示作为一个基准使用。

③基准体系(三基面体系)。由三个相互垂直的平面构成一个基准体系——三基面体系。如图3-11(c)所示,这三个相互垂直的平面都是基准平面。A为第I基准平面;B为第Ⅱ基准平面,垂直于A;C为第Ⅲ基准平面,同时垂直于A和B。每两个基准平面的交线构成基准轴线,三轴线的交点构成基准点。

图3-11 基准的种类

按几何特征,基准又可分为基准点、基准直线(轴线、中心线)和基准平面。

2)基准的体现。在位置误差测量中,基准要素可用下列方法来体现:

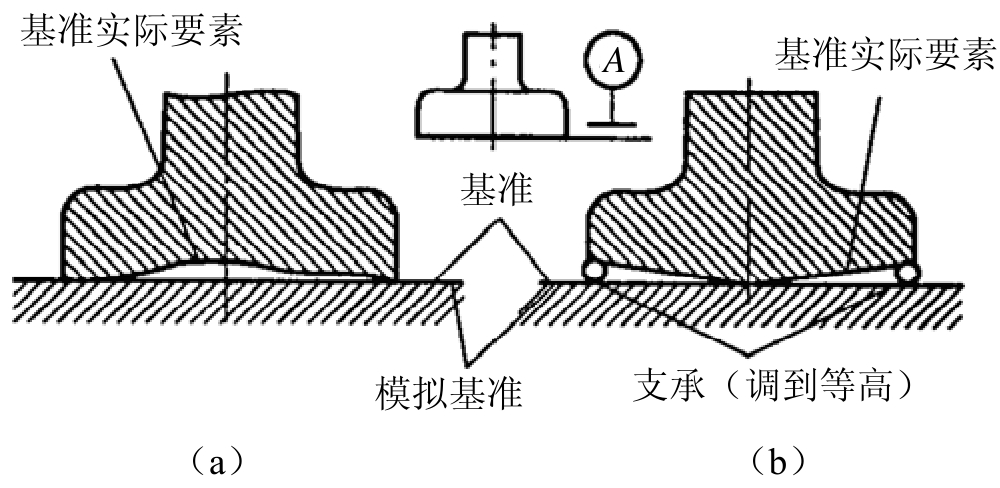

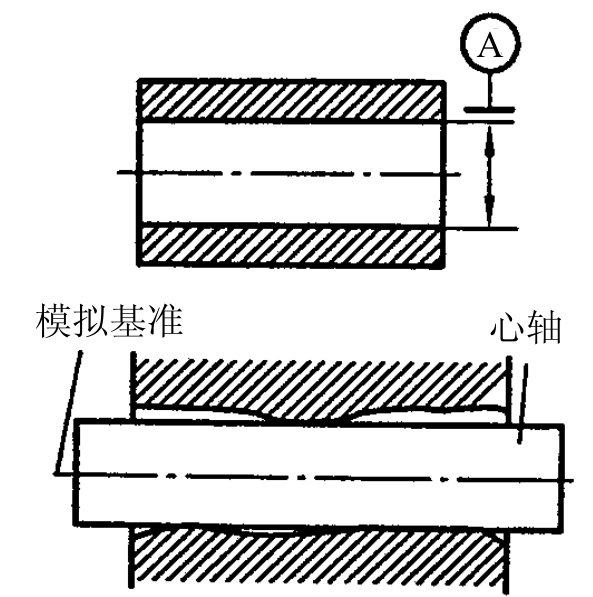

①模拟法。模拟法采用形状精度足够的精密表面来体现基准。如基准平面用平板或量仪工作台面模拟(见图3-12(a));基准轴线由心轴(见图3-13)、V形块等模拟;基准中心平面由定位块的中心平面模拟。基准实际要素与模拟基准接触时,可能形成“稳定接触”,也可能形成“非稳定接触”。“稳定接触”自然符合最小条件的相对位置关系,如图3-12(a)所示。非稳定接触可能有多种位置状态,测量位置误差时应进行调整,务必使基准实际要素与模拟基准之间尽可能达到符合最小条件的相对位置关系,以使测量结果唯一,如图3-12(b)所示。

图3-12 模拟基准

图3-13 心轴模拟基准轴线

②分析法。分析法就是通过对基准实际要素进行测量,然后根据测量数据用图解法或计算法按最小条件确定理想要素作为基准的方法。

③直接法。直接法就是直接用基准实际要素作为基准的方法。当基准实际要素具有足够高的形状精度时,其形状误差对测量结果的影响可忽略不计。

(2)位置误差的评定。位置误差是关联实际要素对其理想要素的变动量,理想要素的方向或位置由基准确定。判定位置误差的大小时,常采用定向或定位最小包容区域去包容被测要素,但这个最小包容区域与形状误差的最小包容区域概念不同,其区别在于它必须在与基准保持给定几何关系的前提下使包容区域的宽度或直径为最小。如图3-14(a)所示,面对面的平行度的定向最小包容区域是包容被测实际平面及与基准平面保持平行的两平行平面之间的区域。如图3-14(b)所示,被测轴线垂直度误差的定位最小包容区域是包容被测实际轴线及与基准平面垂直的圆柱面内的区域。

图3-14 定向最小包容区域

4.检测方法及相关说明

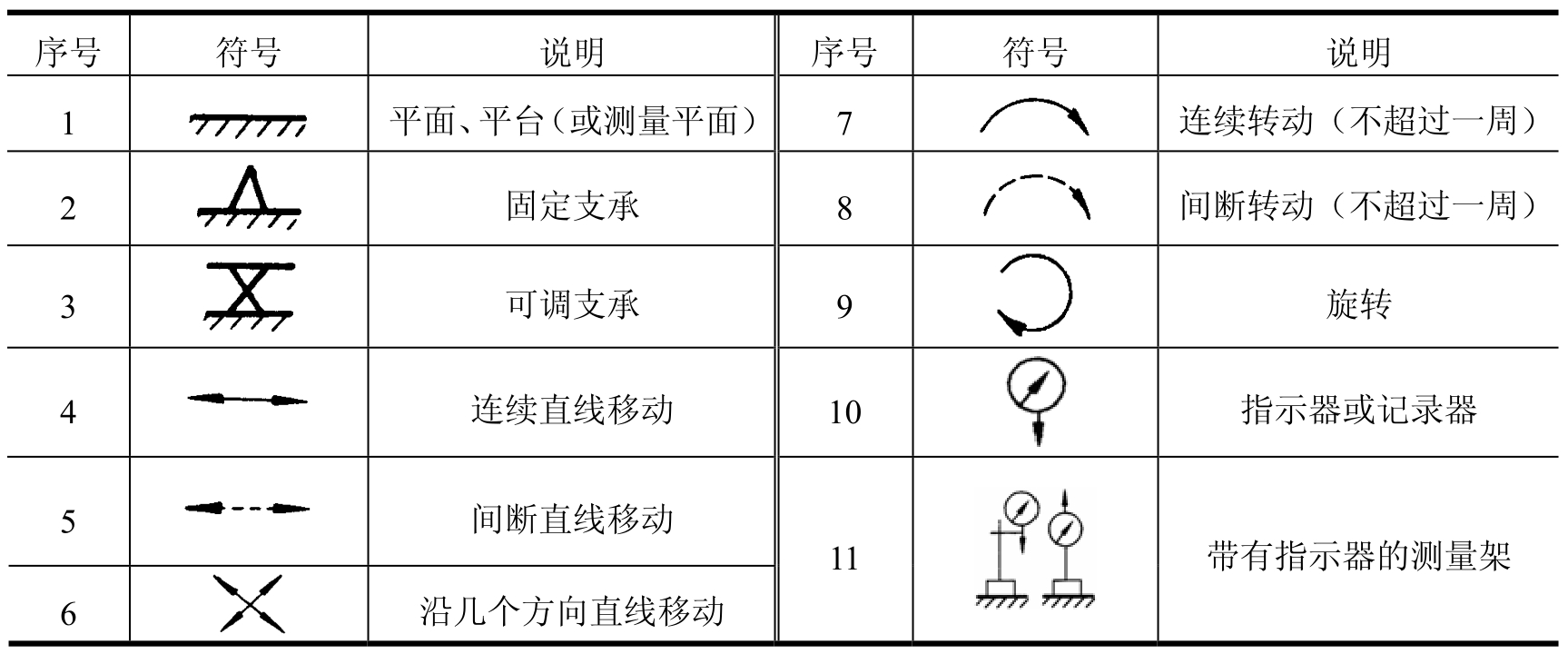

GB/T1958中的各检测方法是指应用相关测量设备,在一定条件下对于检测原则的实际应用,一般用接触测量方式,也包括非接触测量方式,测量的精度和类型也可以按具体要求和条件选用。检测符号说明见表3-5。

表3-5 检测符号及说明

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。