二、数控线切割编程中的工艺处理

数控加工工艺相比普通机械工工艺有其不同之处,而数控线切割加工工艺相比数控车、铣等加工工艺又有其自己的特点。因此,在设计零件的数控线切割加工工艺时,必须兼顾数控和线切割两方向的特点和要求。

(一)偏移量f的确定

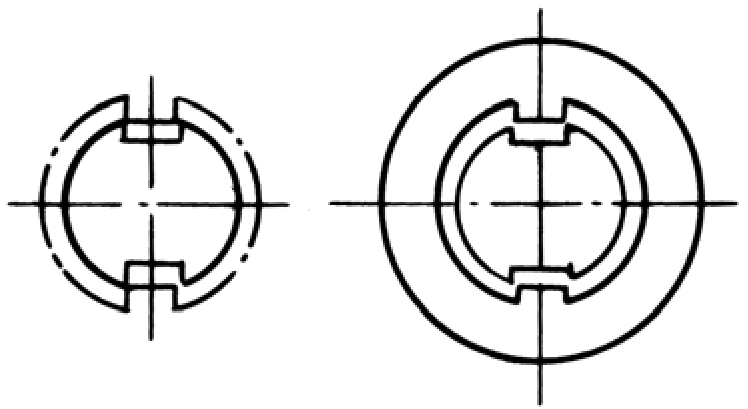

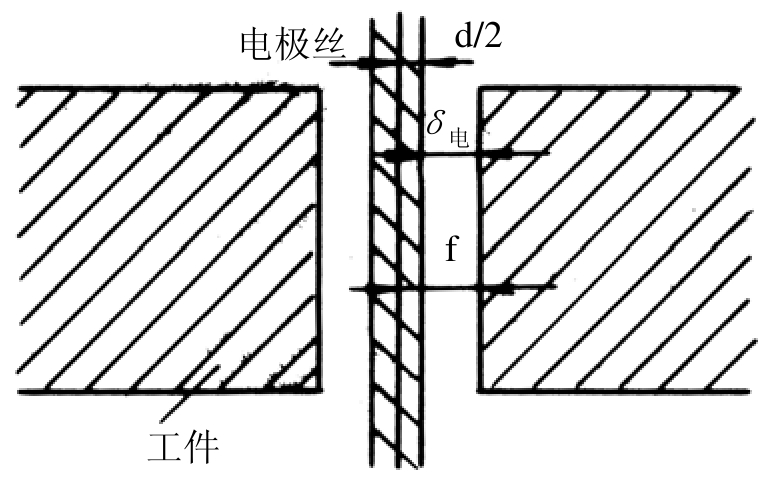

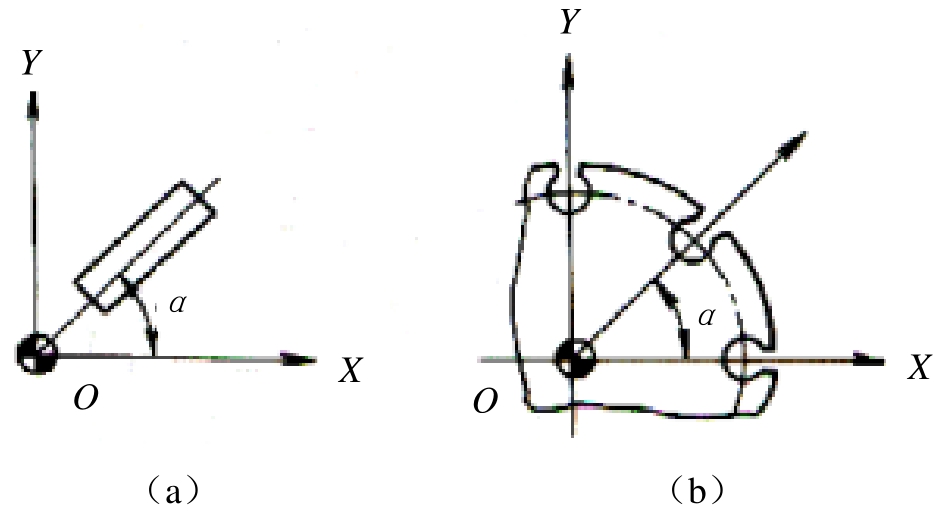

1.编程时首先要确定电极丝中心运动轨迹与切割轨迹(即所得工件轮廓线,加工凸模类零件时见图5-3(a),加工凹模类零件时见图5-3(b))之间的偏移量f,f为钼丝半径和单边放电间隙之和(图5-4),即

![]()

式中:r丝—钼丝半径;

δ电——单边放电间隙。

2.加工冲模的凸、凹模时,应考虑电极丝半径r丝、电极丝和工件之间的单边放电间隙δ电及凸模和凹模间的单边配合间隙δ配。当加工冲孔模具时(即冲后要求保证工件孔的尺寸)凸模的尺寸由孔的尺寸确定。因δ配在凹模上扣除,故凸模的间隙补偿量f凸=r丝+δ电,凹模的间隙补偿量f凹=r丝+δ电-δ配,当加工落料模时(即冲后要求保证冲下工件尺寸)凹模的尺寸由工件尺寸确定,因δ配在凸模上扣除,故凸模的间隙补偿量f凸=r丝+δ电-δ配,凹模的间隙补偿量f凹=r丝+δ电。

放电间隙δ电与工件的材料、结构、走丝速度、钼丝的张紧情况、导轮的运行状态、工作液种类、供液状况及清洁程度、加工的脉冲电源电压、脉宽、间隔等情况有关。一般可以根据脉冲参数与放电间隙关系的基本规律估算出放电间隙。采用快速走丝,在加工电压等于60~80V时,δ电=0.01~0.02mm。

偏移量f的准确与否,将直接影响工件加工的尺寸精度。对加工精度要求比较高的工件,放电间隙往往需要通过切割一正方形试件后实测得到。

(a)加工凸模类零件时 (b)加工凹模类零件时

图5-3 电极丝切割运动轨迹(图中中心线)与图样的关系

图5-4 电极丝直径与放电间隙

(二)取件位置、切割路线走向发起点的选择

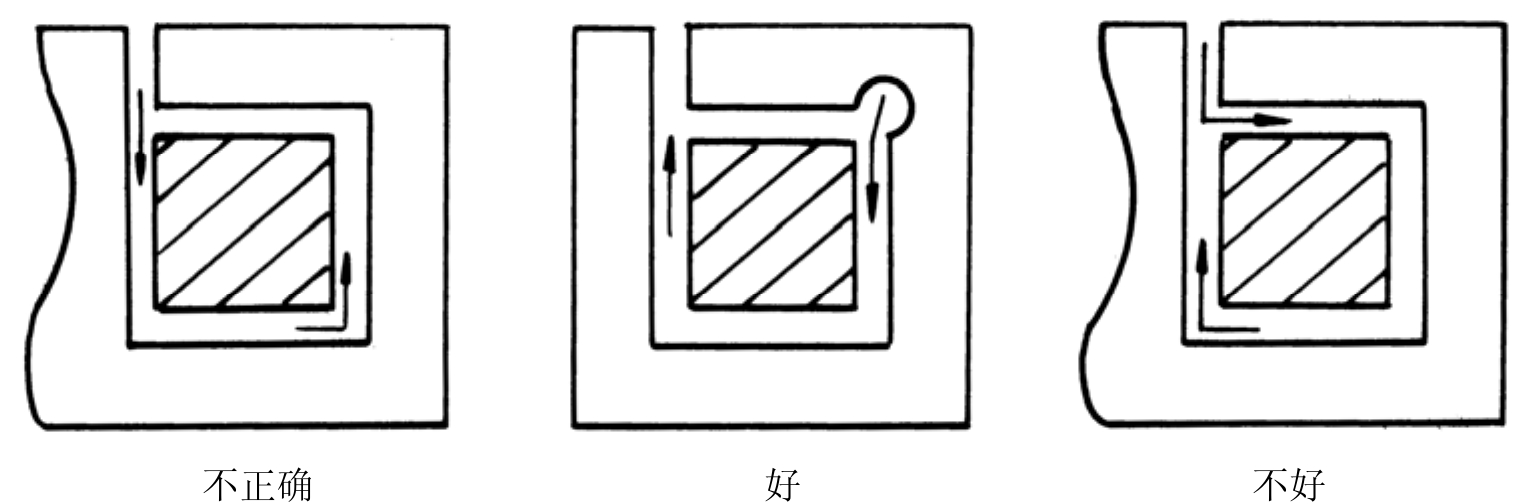

在电火花线切割加工中,常常出现预定切割轨迹与加工后图形不一致的工件变形现象,它严重影响着工件的加工精度。造成工件变形的主要原因在于,线切割前工件存在内应力,线切割后工件内应力重新分布而造成的。为了避免或减少工件材料内部组织及内应力对加工变形的影响,必须考虑工件在坯料中的取出位置,合理选择切割路线的走向和起点。

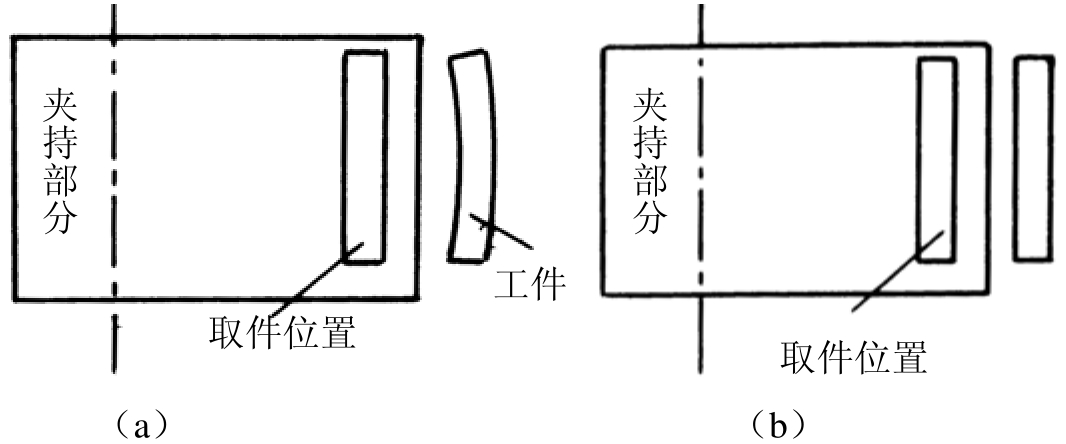

例如在切割热处理性能较差的材料时,若工件取自坯料的边缘处(图5-5(a)),则变形较大;若工件取自坯料的里侧(图5-5(b)),则变形较小。所以,为保证加工精度,必须限制取件位置。

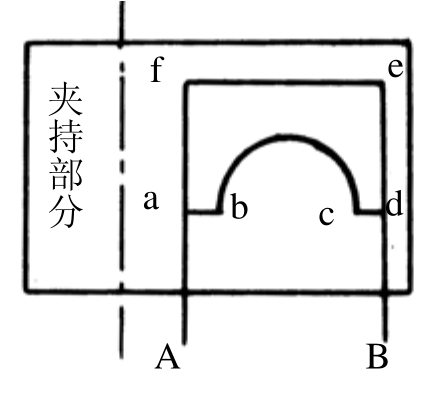

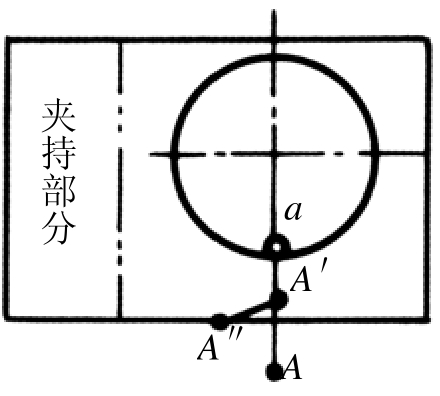

切割路线的走向和起点选择不当,也会严重影响工件的加工精度。如图5-6所示,加工程序引入点为A,起点为a,则切割路线走向可有:

图5-5 取件位置对工件精度的影响

图5- 6 切割路线走向及起点对加工精度的影响

(1)A—a-b-c-d-e-f-a-A

(2)A—a-f-e-d-c-b-a-A

如选(2)的路线加工,加工至f点后的工件刚度就很低了,很容易产生变形而破坏加工精度;如选(1)的路线加工,则可在整个加工过程中保持较好的工件刚度,加工变形小。一般情况下,合理的切割路线应是工件与其夹持尺寸分离的切割段安排在总切割程序的末端。

若加工程序引入点为B,起点为d,则不论选哪条路线加工,其切割精度都会受到材料变形的影响。

切割过程中的边切割边夹持也是用来减少工件变形的方法之一。

程序起点,一般也是切割的终点。由于加工过程中存在各种工艺因素的影响,钼丝返回到起点时必然存在重复位置误差,造成加工痕迹,使精度和外观质量下降。为了避免或减小加工痕迹,程序起点应按下述原则选定:

1.被切割工件各表面的粗糙度要求不同时,应在粗糙度要求较低的面上选择起点。

2.工件各面的粗糙度要求相同时,则尽量在截面图形的相交点上选择起点。当图形上有若干个相交点时,尽量选择相交角较小的交点作为起点。当各交角相同时,起点的优先选择顺序是:直线与直线的交点、直线与圆弧的交点、圆弧与圆弧的交点。

3.对于工件各切割面既无技术要求的差异又没有型面交点的工作,程序起点尽量选择在便于钳工修复的位置上。例如,外轮廓的平面、半径大的弧面,要避免选择在凹入部分的平面或圆弧上。

(三)零件定位方式的确定与夹具选择

1.适当的定位方式可以简化编程工作

工件在机床工作台上的位置影响工件轮廓线的方位,从而影响各基点坐标的计算过程和结果。如图5-7所示的工件,当α角为0°、45o、90°等特殊角值时,各基点的计算就比较简单,也不易出错(对手工编程而言)。

图5-7 工件定位对编程的影响

2.夹具对编程影响

采用合适的夹具,或可以使编程简化,或可用一般编程方法使加工范围扩大。如用固定分度夹具,用同一程序段可以加工零件的多个回转图形(对手工编程而言),这就简化了手工编程工作。又如采用自动回转卡盘,将原来的直角坐标系变为极坐标系,可用切斜线的程序,加工出近似的阿基米德螺旋面;还可以用适当的夹具,加工出导轮的沟槽、样板的椭圆和双曲线等,有效地扩大了线切割机床的使用范围。

(四)辅助程序的规划

辅助程序一般有以下几种:

1.引入程序

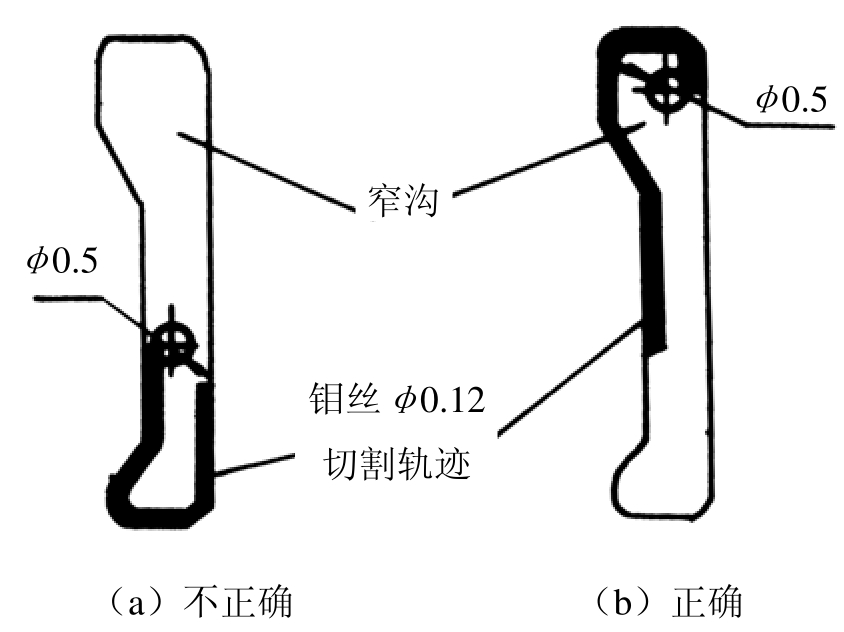

在线切割加工中,引入点(图5-6中之A点)通常不能与程序起点(图5-6中之a点)重合,这就需要一段从引入点切割至程序起点的引入程序。对凹模类封闭型工件的加工,引入点必须选在材料实体之内。这就需要在切割前预制工艺孔(即穿丝孔),以便穿丝。对凸模类工件的加工,引入点可以选在材料实体之外,这时就不必预制穿丝孔。但有时也有必要把引入点选在实体之内而预制穿丝孔,这是因为坯件材料在切断时,会在很大程度上破坏材料内部应力的平衡状态,造成工件材料的变形,影响加工精度,严重时甚至造成夹丝、断丝,使切割无法进行。当采用穿丝孔时,可以使工件坯料保持完整,避免可能出现的麻烦,如图5-8所示。

图5-8 切割凸模时加工穿丝孔与否的比较

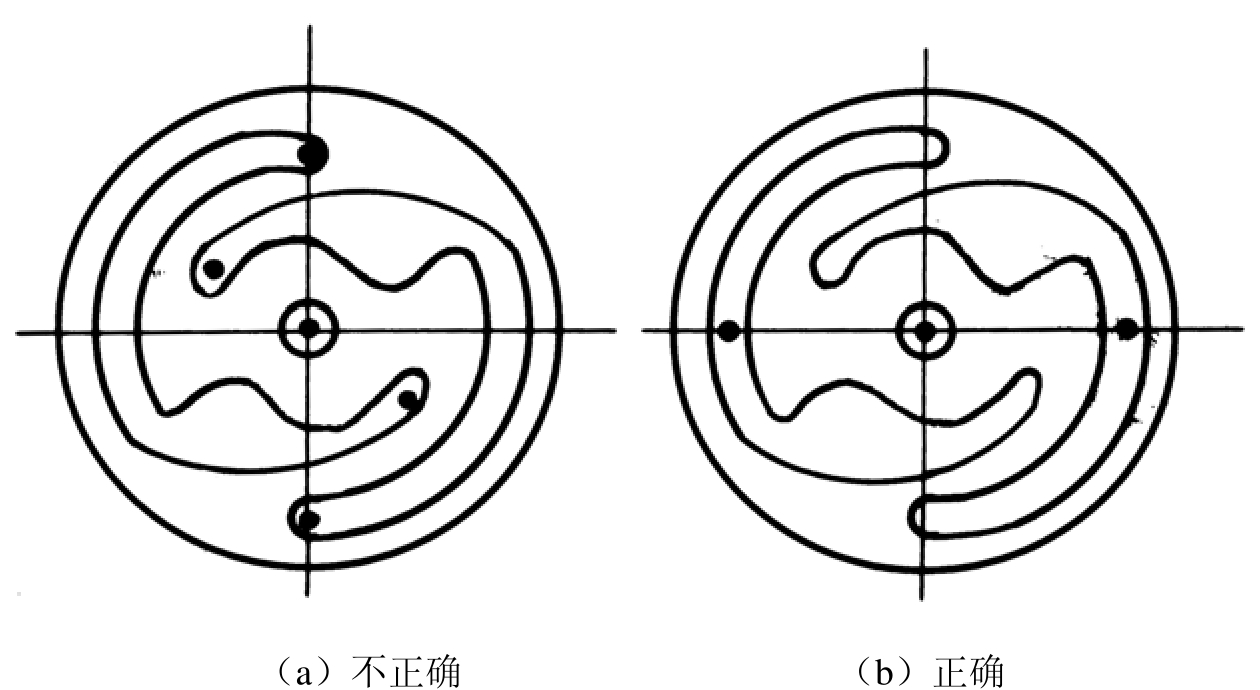

为了控制加工过程中的材料变形,应合理选择引入点(穿丝孔位置)和引入程序。例如,对于窄沟加工引入点的选择,如图5-9所示,图5-9(a)容易引起切缝变形和切刀痕迹,容易夹断钼丝;图5-9(b)的选择比较合理。对于对称加工,多次穿丝切割的工件引入点的位置选择如图5-10所示。

图5-9 窄沟穿丝孔位置的选择

此外,引入点应尽量靠近程序的起点,以缩短切割时间。当用穿丝孔作为加工基准时,其位置还必须考虑运算和编程的方便。在锥度切割加工中,引入程序直接影响着钼丝的倾斜方向,引入点的位置不能定错。

图5-10 多孔穿丝

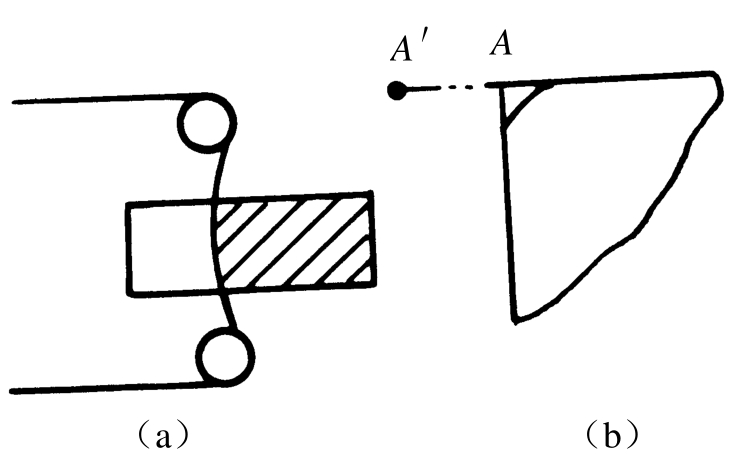

2.切出程序

有时工件轮廓切完之后,钼丝还需沿切入路线反向切出(图5-11)。这是因为,如果材料的变形使切口闭合,当钼丝切至边缘时,会因材料的变形而卡断钼丝。这时应在切出过程中,增加一段保护钼丝的切出程序(图5-11中的A′-A″)。A′点距工件边缘的距离,应根据变形力的大小而定,一般为1mm左右。A′-A″斜度可取1/3~1/4。

3.超切程序和回退程序

钼丝是个柔软体,加工时受放电压力、工作液压力等的作用,钼丝工作段会发生挠曲,造成加工区间的钼丝滞后于上、下支点一个距离(图5-12(a))。这样就会抹去工件轮廓的清角,影响加工质量(图5-12(b))。为了避免抹去清角,可增加一段超切程序,如图5-12(b)中的A′-A″段,使钼丝切割的最大滞后点到达程序基点A。然后再加A′点返回A点的回退程序A′-A。接着再执行原程序,便可割出清角。

图5-11 切出程序

图5-12 加工时钼丝挠曲及其影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。