10.1 陶瓷色料的制备

陶瓷色料的制备多采用传统的固相反应合成法,也有近些年来发展起来的湿化学合成法。前者简称为固相法,后者可称为液相法。

10.1.1 陶瓷色料的固相法制备工艺

1.固相法制备陶瓷色料的工艺流程

原料—细碎—配料—混磨—装钵—烧成—出钵—破碎—干法粉碎混合—配色—计量包装—色料成品

2.固相法制备陶瓷色料的主要工艺参数及有关注意事项

(1)原料的加工处理

制造色料所采用的原料通常为工业纯或化学纯的化工原料,要严格控制它们的化学组成、矿物组成和颗粒组成。制造色料用原料按其作用可分为着色剂、载色母体和矿化剂三大类。着色剂是指色料中的着色原料,常用的是各种着色氧化物或相应的氢氧化物、碳酸盐、硝酸盐和氯化物、磷酸盐、铬酸盐、重铬酸盐等。

要求着色原料有一定的细度和颗粒组成,细颗粒能使固相反应进行完全,色调均匀。根据不同品种,生产工艺不同,其细度的要求也不同,通常在200~400目范围之内。

载色母体通常为无色氧化物、盐类、较纯的天然矿物或固溶体等。矿化剂通常用碱性氧化物、碱盐、硼酸、氟化物、钼酸铵、钼酸钠和熔块等,根据色料种类与制备方法的不同,选择相应的矿化剂。载色母体和矿化剂所用原料的细度要与着色原料一致,通常在200~400目范围内。

(2)配合料的制备

色料的最终色调和品位,受加入色料中各种成分的影响,为使每一批色料显色相同,必须严格按配方称量,并充分混合、研磨均匀,制成配合料。

混合方法有湿法和干法两大类,湿法是将各种原料称量配合后,装入磨机(如球磨机、搅拌磨、振动磨等)中加水细磨并混合,然后干燥过筛。湿法混合有继续磨细的作用,对原料的细度要求不高,但要求混合均匀,混合后要干燥、过筛,工序较为繁琐。干法混合是将各种已加工好的原料准确配合后,放入混合机(如悬臂双螺旋锥形混合机等)中干混,这种方法适用于原料中有可溶性物质的混合,由于它只有混合而无细磨作用,故对原料的细度要求较高(最好99%的过400目筛)。目前国内所引进主要设备和软件的大型色料厂家,多采用干混工艺,除某些品种如宝蓝、金棕等采用湿混工艺外。干法混合所用的混合设备为不锈钢材质,混合机类型有V型混合机、双锥型混合机、犁刀型混合机等。

(3)烧成(固相反应合成)

将混合均匀并干燥好的混合料,按不同类色料的要求,分别采用敞装、盖装、封装及松散、压实等方式装入耐火匣钵或坩埚中煅烧,煅烧的目的是为了合成稳定的着色矿物。煅烧温度、烧成时间、烧成气氛由色料的种类和配方决定,它们对色料的品位影响很大。煅烧温度通常分为高温和低温两种。低温煅烧温度在700℃~1100℃,如镉硒红、铬绿、锆英石系色料的合成。高温煅烧温度在1200℃~1300℃,如玛瑙红色料、尖晶石系色料等。大部分色料的合成温度选在1000℃~1300℃。常采用传统的窑炉烧成,烧成时间通常在10~16小时,烧成周期约30小时。也可采用先进的微波烧成工艺,微波烧成工艺的优点是升温速度快,温差小,烧成周期一般在8小时以内。

煅烧用窑炉多使用间歇式的梭式窑,也可采用推板窑等热工设备。应配备气氛自动控制和检测系统。除某些色料需采用还原气氛烧成外,绝大多数色料都采用氧化气氛烧成。通常采用一次烧成,个别特殊的品种也有采用两次甚至三次烧成的。

色料制备除配方合理、配料准确之外,在整个工艺流程中,最关键的工艺是烧成,即色料的合成。色料的合成过程是一个高温固相反应过程,影响色料固相反应的因素与其他高温固相反应过程类似,主要有以下几个方面:

①反应物的活性对固相反应的速度有很大的影响。细粉、晶格变形或发育不全的粉体或具有多晶转变性的粉体,活性高,固相反应的速度快。

②温度的影响和通常化学反应一样,升高温度能提高固相反应速度。

③物料的细度越细,不仅色料合成速度常数越大,在相同的时间内合成的色料越多,反应进行得越完全。

④矿化剂能加快固相合成速率并提高合成率。因为矿化剂或促使反应物熔化成液相,有助于扩散作用,使反应速度加快;或使液相黏度降低,加快扩散速率,从而使反应速度加快;或进入晶格,提高粉体的活性,使反应速度加快。

值得注意的是,合成温度下所有的原料都应该完全分解,且固相反应要完全。如原料分解不完全,使用到产品上时,将因气体的排出而产生气泡、开裂,产生白色斑点。如烧结不充分,固相反应不完全,会严重影响呈色,甚至使彩饰上出现混色。

(4)烧成物的处理

煅烧后的色料要进行细碎,每种色料都有它最佳的呈色颗粒粒度和颗粒分布曲线。通常色料颗粒的平均粒径在3~10μm时较好。颗粒太粗则呈色不均匀,随着细度的增加,呈色能力也增强,但如超过极限,色料易在釉中溶解,呈色能力反而下降。所以色料的细碎工艺十分重要。

细碎又可分为干法和湿法两种,干法细碎适用于煅烧完全、硬度小和不含有可溶性物质的色料。其特点是工艺简单、效率高、能耗低。粉碎设备一般采用锤式粉碎机,有的工厂采用特殊内衬的干式球磨机进行研磨,全部过250目筛(最好是400目筛)。湿法细碎是用湿式球磨机进行研磨,也可以使用搅拌磨等,其细度同样要求全部过250目筛(最好是400目筛)。

湿法粉碎后的色料,根据色料的要求,无可溶性物质的可以直接进行干燥,有可溶性物质的则应根据可溶性物质的溶解性能,分别采用冷水、热水或者是稀盐酸等反复洗涤,直到水变澄清,洗涤后的水溶液的pH值以中性为好。随后滤掉色浆料中的水,置干燥室内干燥,一般干燥周期为24小时,然后打粉、过筛、配色,包装得到成品。

10.1.2 陶瓷色料的液相法制备工艺

1.液相法制备陶瓷色料的工艺流程

液相法制备陶瓷色料是陶瓷色料合成新技术,以其原料纯度高、混合均匀、反应完全、合成率高、色料呈色纯正等特点成为陶瓷色料合成的重要新工艺。依据溶液中形成固相物质的方式不同,可分为多种方法,如沉淀法、溶胶—凝胶法、水解法、水热法等等。其工艺路线综述如下:

原料—配料—加水成溶液—形成沉淀或溶胶至凝胶等固相—过滤—洗涤—干燥—装钵烧成—出钵—粉碎—酸洗、漂洗—干燥—配色—计量包装—成品

2.液相法制备陶瓷色料的主要工艺参数及有关注意事项

(1)原料的加工处理

一般采用化学纯或纯度更高的化工原料,且原料都有可以溶于水形成溶液,溶解度较大为好,以方便获取高浓度的溶液。因此,多采用氯盐、醋酸盐或其他溶解度大的盐。如果采用水解法,就需要可以水解的盐类,如醇盐等。

(2)配合料的制备

加水成溶液,即获得分子级别的均匀混合,这是液相法的优点之一。该溶液通称为母盐溶液。

(3)沉淀或形成溶胶至凝胶

通过溶液系统环境的改变,如加热、pH值的变化、沉淀剂的引入,使母盐产生沉淀或溶胶体化并进一步凝胶化,以获得均匀混合的固相物质。该过程往往需要强烈搅拌或均匀形成沉淀剂或温度、pH值的均匀变化,以获得含杂质成分少的纯净的固相物质。

(4)过滤、洗涤与干燥

滤去酸根离子或其他阳离子溶液,并进一步洗涤去除杂质离子。

(5)煅烧(固相反应合成)

通过煅烧去除沉淀或凝胶中的非金属氧化物,并合成陶瓷色料。煅烧温度以色料晶体结构形成,达到呈色要求,且合成率高为准。一般情况下,液相法制备陶瓷色料的煅烧合成温度较低,同种色料的合成比固相法合成温度低100℃~200℃。

10.1.3 包裹色料的制备

包裹的目的主要是为了提高陶瓷色料的使用温度,使低温适用的陶瓷色料在高温下结构不解理,或使用时免受釉料或其他外界物质的侵蚀,继续呈现其原有颜色。如市面上称之为包裹红或大红色料就是采用ZrSiO2、SnO2、TiO2、SiO2等作为基质对Cd(Se,S)进行异晶包裹。因包裹料高温稳定,可将色料耐热温度提高到1200℃以上。色料包裹可以归纳为三种类型,即熔剂包裹法、基础釉包裹法和异晶包裹法。目前情况看,以异晶包裹法效果最好。

包裹可以在固相中进行,也可以在液相中进行,其关键点是让色料在包裹料中合成和生长或包裹料包覆在陶瓷色料表层。衡量包裹程度的指标称为包裹率。目前市场销售的包裹色料的包裹率在12%左右。大部分色料在形成包裹之前已经分解,因此,降低包裹质晶粒生成温度是提高包裹的关键技术之一。

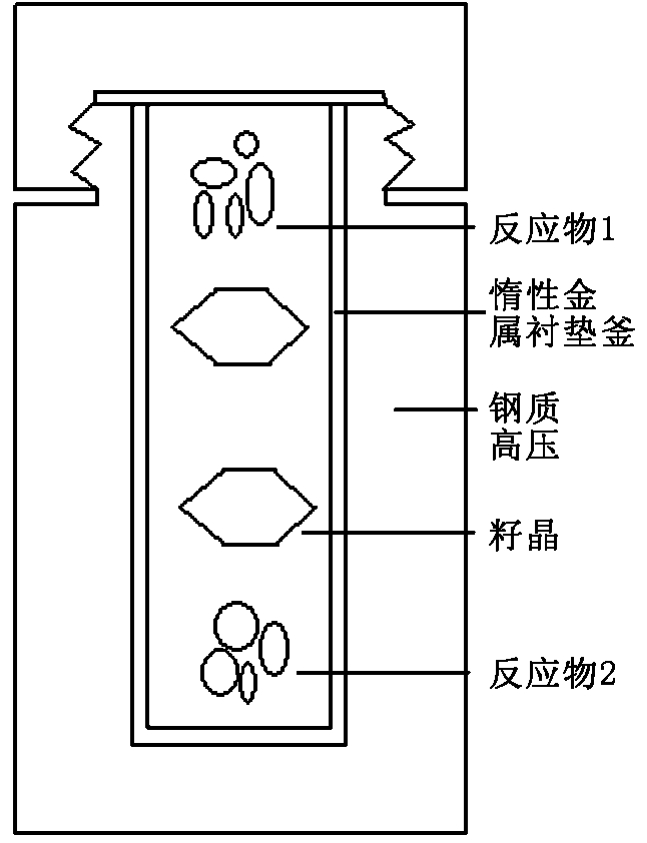

水热法制备高温包裹色料是目前为止最科学最有效的方法,但还没有工业化生产。水热法是以水作介质,在高温、高压下使那些在大气条件下不溶或难溶的物质溶解或反应,生成该物质的溶解产物,通过控制高压釜内溶液的温差产生对流以形成过饱和状态而析出晶体的方法。设备如图10.1所示。不同晶体可在不同的条件(水热釜中的压力与温度等)下析出。这样,可使陶瓷色料晶体先析出,然后改变条件,以便使包裹晶体析出。由于包裹晶体析出时,水热釜中已有晶体存在,故它将以先析出的晶体为晶核剂生长,从而可达到将色料包裹的目的。

水热法制备的陶瓷粉体具有晶粒细小[制备的Cd(S,Se)晶体可达100nm]、发育完整、粒度均匀以及成分纯净等特点,而且制备过程无污染、制造周期短、制出的粉体避免了煅烧法制粉体使粉体结构不完整的缺陷。另外,水热法制粉的温度低(<350℃),是一种非常有前景的粉体制备方法。

图10.1 水热反应釜

10.1.4 色料的应用条件

专业化色料厂在提供给用户色料产品的同时,一般要给出应用条件,包括:

(1)色系(色料矿物的晶体结构);

(2)最高使用温度及温度范围;

(3)色料密度和细度;

(4)适用的基础釉类型或釉式,以及色料加入量范围;

(5)适用的烧成气氛(氧化或还原);

(6)呈色的标样(在乳浊釉中和在透明釉中)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。