第五节 变形和裂纹的分析与防止

一、铸造应力及种类

铸件在凝固后期,形成完整的固相构架之后,就开始产生固态线收缩,这种收缩一直延续到冷却终了。当线收缩受到阻碍,便在铸件中产生内应力,称为铸造应力。铸造应力可能是拉应力,也可能是压应力。

铸造应力可能是暂时的,也可能是残留的,当产生应力的原因被消除,应力即消失,这种应力称为临时应力;如原因消除之后,应力仍然存在,则称为残留应力。残留应力会削弱铸件的结构强度,并可能使铸件加工后的尺寸精度降低。当铸造应力超过该温度下金属强度极限时,铸件将产生裂纹;当应力高于屈服极限时,铸件发生塑性变形;当应力低于屈服极限时,铸件发生弹性变形。

铸造应力按其产生的原因可分为三种:即热应力、相变应力和收缩应力。

(1)热应力。铸件在冷却过程中,由于各部分温度不同,便会造成同一期间各部分收缩量不一致,但铸件内彼此之间互相制约便产生了应力。铸件在凝固和冷却过程中,由于不同部位的不均衡收缩而引起的应力,称为热应力。

(2)相变应力。具有固态相变的合金,由于铸件各部分散热条件不同,所以它们到达固态相变温度的时间也不同,因而各部分相变的程度也不同。如果合金发生固态相变,体积发生改变,就会影响铸件的收缩量。铸件由于固态相变,各部分体积发生不均衡变化而引起的应力,称为相变应力。

(3)收缩应力。铸件在固态收缩时,因受到铸型、砂芯、浇冒口、箱带等的阻碍而产生的应力,称为收缩应力。

相变应力和收缩应力可能是临时应力,也可能是残留应力,而热应力往往是残留应力。对于残留应力,因其能导致铸件变形和裂纹,应设法消除。

二、应力和变形的形成

1.热应力

现以厚度不同的T形梁铸件为例来说明热应力的形成。见图6-27。

T形梁铸件由杆1和杆2两部分组成,杆1较厚,杆2较薄。下面分三个阶段讨论热应力的形成过程。

第一阶段:高温阶段。铸件凝固后,细杆2比粗杆1冷却快,收缩量大于杆1。但两者是一个整体,因此,粗杆1因细杆2收缩大而受到压缩,细杆2被粗杆1拉伸。但两者都处于高温塑性状态,两杆各自产生塑性变形,铸件内不产生应力。

第二阶段:中温阶段。细杆2的温度下降较快,先进入低温弹性状态,而粗杆1降温慢,仍处于塑性状态。由于细杆2收缩量大,压缩粗杆1,粗杆1产生压缩塑性变形,铸件内仍无应力产生。

第三阶段:低温阶段。粗杆1也进入弹性状态,而细杆2冷却到更低温度或室温,不再收缩,粗杆1却继续收缩,故杆1受到杆2的阻碍而被拉伸,杆2则被压缩。因此,杆1内产生拉应力,杆2内产生压应力。这种应力是残留应力。

图6-27 T形梁铸件挠曲变形情况

由上述分析可以得出以下结论:

1)铸件各部分厚薄不同就会产生残留热应力,厚部为拉应力,薄部为压应力;

2)铸件厚薄相差愈大,热应力就愈大;

3)铸件材质的弹性模量和固态收缩率愈大,铸件中产生的热应力也愈大。

2.相变应力

铸件在冷却过程中如果发生固态相变,相变后的晶体体积就会发生改变,从而会影响到铸件收缩的方向和数值。例如铸铁的共析转变(奥氏体向珠光体的转变,或奥氏体转变为铁素体和石墨),钢的共析转变等,这些相变会引起体积膨胀。又如低碳钢中δ相转变为γ相产生体积收缩。如果铸件各部分温度不一致,发生相变的时间不同,则会产生相变应力。相变应力可以是临时应力,也可以是残留应力。相变应力可以与热应力方向相反或相同。这与铸件结构和冷却条件有关。

3.收缩应力

铸件中的收缩应力是铸件冷却到弹性状态后,由于收缩受到机械阻碍而产生的应力。因此,又称机械阻碍应力。

产生机械阻碍的条件如下:

1)铸型和砂芯高温强度高,退让性差;

2)砂箱箱带或芯骨形状、尺寸不当;

3)浇、冒口系统或铸件上的突出部分形成阻碍;

4)铸件上的拉筋和分型面上的铸件飞边。

收缩应力是在弹性状态下产生的,形成的原因一经消除,应力也随之消失,所以收缩应力是临时应力。但铸件厚的部分的收缩应力与残留热应力方向是相同的,两种应力的叠加有时会使铸件厚处发生冷裂。铸件薄的部分的收缩应力与残留热应力方向相反,应力可相互抵消一些,但当薄壁部分收缩应力过大,也会产生冷裂。

铸造应力应该是热应力、相变应力和收缩应力三者的矢量之和,三种应力有可能互相抵消,也可能互相叠加。如方向一致互相叠加,危害较大。现将铁碳合金三种应力在铸件不同部位的符号列于表6-5中供参考。

表6-5 铸件内应力的方向

注:“+”表示拉应力,“-”表示压应力。

三、减少和消除铸造应力的方法

1.减少铸造应力的途径

要减少铸件冷却过程中产生的铸造应力,主要是设法减少铸件冷却过程中各部分的温差和改善铸型和砂芯的退让性。具体方法如下。

(1)铸型方面。

①在铸件厚大部分放置冷铁,加速其冷却,使铸件在冷却过程中温度分布均匀。

②提高砂型和砂芯的退让性。如控制合适的紧实度;在芯砂中加入木屑;或采用壳型、树脂砂等都可减少铸造应力。

(2)合金方面。在零件能满足工作性能的前提下,选择弹性模量和收缩率小的材料。

(3)浇注条件方面。

①在开设内浇口和安放冒口时,应尽量选择促使铸件各部分温度分布均匀的位置。

②铸件凝固后,先扒去铸件厚实部分的型砂,加快这部分的冷却速度,以达到减小与薄部分的温差。

(4)铸件结构方面。铸件壁的厚薄差别要尽量小,厚薄连接处要合理过渡,热节小而分散。

(5)落砂规范方面。确定合理的落砂规范,使铸件在型中冷却到合适的温度后再落砂。一般铸铁件落砂温度在400~500℃之间,较复杂、容易变形的铸件,落砂温度可到200~300℃。铸钢件落砂温度可比铸铁件提高100℃。

2.消除残留应力的方法

铸件的残留应力可以用以下方法去除。

(1)人工时效法。将铸件加热到合金的弹塑性状态,也就是弹性和塑性的转变的温度范围,保持一段时间,待应力消失后,再缓慢冷却到室温。此法即为消除应力的退火处理,又称人工时效法。

(2)自然时效法。将铸件露天放置半年或更长时间,可以使应力慢慢地消失。这种消除应力的方法,叫自然时效法。

四、铸件的变形

通过前面的分析可知,当铸件中存在着以热应力为主的应力时,其冷却较慢处(厚壁和内层)有残留拉应力;冷却较快处(薄壁和外层)有残留压应力。处于应力状态的铸件,力图从这种不稳定状态向稳定状态转化,能自发地进行变形以减少内应力。显然,只有原来受拉伸的部分发生收缩变形,受压缩的部分拉伸变形,才能使铸件中的残留应力减小或消除。这样变形的结果将使铸件产生挠曲。如图6-27所示的T形梁变形的结果是厚的部分向内凹(缩短),薄的部分向外凸(伸长),如图中虚线所示。

机床床身类铸件,由于导轨面较厚,侧壁较薄,冷却后容易发生变形,如图6-28所示,导轨面下凹,侧壁下凸。

图6-28 在热应力作用下机床床身挠曲变形示意图

防止铸件变形的方法是减少铸件中的铸造应力。具体工艺措施如下。

(1)增大加工余量。对尺寸较小的平板或床身铸件,由于变形量不大,可加大其加工余量,来补偿铸件的变形。

(2)采用反挠度法。对于变形量较大的铸件,在制造模样时,按照铸件变形的方向,预先做出与其方向相反的变形量,如图6-28中的点划线所示,使铸件冷却后,得到比较平直的表面。反变形量的大小可参考表6-6。

表6-6 大型床身每米长度的总变形量

(3)开设拉筋。在铸件上开设拉筋(亦称防变形筋)能承受一部分应力,防止变形,待铸件进行消除应力处理后再将拉筋去掉。如图6-29所示。

图6-29 防变形筋的运用

五、铸件的裂纹

铸件的表面和内部存在着缝隙,这种缺陷叫裂纹。铸件的裂纹一般分为热裂和冷裂。

1.铸件的热裂

铸件的凝固后期,固相已形成完整的骨架,并开始线收缩,如果此时线收缩受到阻碍而产生裂纹,就称为热裂,因为这种裂纹是在高温下形成的。

热裂是铸钢件、可锻铸铁件和某些铝合金件生产中常见的铸造缺陷。

图6-30 铸钢件的热裂(外裂)示意图

(1)热裂纹的形状特征如图6-30所示。

裂纹短且形状曲折。裂口表面被氧化,铸钢件裂口表面近似黑色,铝合金则呈暗灰色。裂口边缘伴有脱碳现象。外裂在铸件表面,裂口表面宽而内部窄,有的贯穿铸件整个截面。内裂裂口表面不规则,常有很多分叉。一般不延伸到铸件表面,不易发现。

热裂中的外裂一般常产生在铸件拐角处、截面厚度突变处以及应力集中处。

热裂中的内裂通常产生在铸件内部最后凝固的部位,有时出现在缩孔的附近或尾部。如图6-31所示。

图6-31 铸钢件内裂示意图

对于任何铸件,存在裂纹是不允许的。铸件的外裂纹,如果铸造合金的焊接性能好,经补焊后可以使用;若焊接性能差,铸件就要报废。内裂纹隐藏在铸件内部,不易被发现,其危害更大,往往在使用中造成严重事故。对内裂常用X射线、γ射线或超声波探伤来检测。

(2)防止热裂的措施很多,但要考虑铸造合金的性质和铸件结构、浇注条件和铸型性质等条件,才能收到好的效果。

1)铸造合金的性质。铸造合金的化学成分和结晶特点,对热裂有明显的影响。结晶温度范围愈小,凝固收缩量愈小,铸件内产生的应力愈小,合金形成热裂的倾向就愈小。反之则大。

凡是能扩大结晶温度范围的杂质,都能促使热裂倾向增大。硫在钢中能形成低熔点共晶,熔点985℃,使固相线下移很多,扩大了结晶温度范围,使钢易产生热裂。磷也有与硫相同的作用。故在熔化铸钢时,要严格控制硫、磷的含量,可以减小钢的热裂倾向。在钢中加入0.1%~0.6%的硅能提高钢的抗裂性。对碳钢及合金钢进行微合金化或变质处理,可提高铸钢件的抗裂能力。如加入0.3%以下的稀土元素;在20钢中加入微量矾;在35钢中加入2%粒度为0.1mm的铁粉;高锰钢件浇注时加入2%锰铁粉,都可提高其抗热裂性能。

2)铸件结构。铸件结构设计不合理,使局部造成过厚的热节或引起应力集中,则热裂很容易在这些部位产生。如图6-32(a)所示阀体铸件,由于两截面交接处成一直角拐弯,造成应力集中并形成热节,易在此处形成热裂。因此,将壁的连接处改为图6-32(b)的结构,两截面交接处做成圆弧形,就不易产生热裂。所以要求铸件尽量壁厚均匀、减小热节、截面过渡平缓等。

图6-32 铸钢阀体结构

(a)不正确(b)正确

3)铸型工艺。除了采用同时凝固原则调整铸件各部分温度,使铸造热应力减少,还应减少对铸件收缩的阻碍。

①增加型、芯的退让性。表6-7列举了几种不同粘结剂和砂芯种类对30钢铸件内所产生的应力值的影响。可以看出,用酚醛树脂和水玻璃作粘结剂的薄壳砂芯具有良好的退让性。用粘土和水玻璃的干态实芯退让性较差。在砂芯中加入细木屑,采用有机化合物作粘结剂,或在粗大的砂芯中放置焦炭、炉渣等,均可提高砂芯的退让性。

表6-7 几种不同粘结剂和型芯种类对应力值的影响

②减少芯骨和箱带等可能引起的阻碍。图6-33是在冒口与砂箱带之间做出“退让空腔”的例子。芯骨的吃砂量要大一些,或在砂管上缠绕草绳,都能减少收缩阻力。

图6-33 具有退让性的铸型结构

1-箱带 2-木条 3-退让空腔 4-冒口型腔 5-铸件型腔

③浇、冒口系统。冒口太大时,冒口下部铸件凝固速度太慢,该部分收缩时,将因受到拉应力的作用而产生热裂;冒口太小,冒口非但不能对铸件达到补缩的目的,而且在冒口与铸件连接处形成一个热节,热节内形成暗缩孔。由于暗缩孔至铸件表面的厚度较薄,因此在拉应力作用下,使铸件产生热裂,如图6-34所示。

图6-34 冒口尺寸大小,引起铜合金铸件产生裂纹

1-胃口 2-铸件 3-裂纹 4-缩孔 5-裂纹

图6-35 浇注系统对铸件收缩的机械阻碍造成的热裂

图6-36 采用曲线浇口,减少浇口对铸件收缩的阻碍

浇注系统设计要合理,如果结构不当,将阻碍铸件收缩,易导致铸件热裂,见图6-35。又如图6-36,把开在铸件内部的浇道设计成弯曲形状,以免撑裂铸件。

4)正确选择浇注工艺。浇注工艺是指浇注温度和浇注速度。薄壁件要高温快浇,这样既可保证流动性,还可延缓凝固速度,延长高温对铸型的作用时间,从而增加铸型的退让性,有利于防止热裂;厚壁件要低温慢浇,以免因缩孔等原因促使铸件产生内热裂。

2.铸件的冷裂

冷裂是铸件处于弹性状态时,铸造应力超过合金的强度极限而产生的。冷裂常出现在铸件受拉伸应力的部位,特别是在应力集中处,如内尖角、缩孔、气孔等附近。因此,铸件产生冷裂与否,与铸件内形成应力的大小有直接关系。因此,影响铸造应力大小的因素也是影响铸件产生冷裂的因素。

冷裂的特征与热裂不同,冷裂纹的外形常是连续直线或光滑曲线状,常为穿过晶体的断裂,而不是沿晶界断裂。冷裂断口干净,具有金属光泽或呈轻微的氧化色。

冷裂常产生在形状复杂的大型铸件上。冷裂有的在打箱、清理后即能发现;有些在水爆清砂后发现;有些则是原来铸件内已有很大残留应力,在搬运时受到震击以及切割冒口时才产生裂纹。

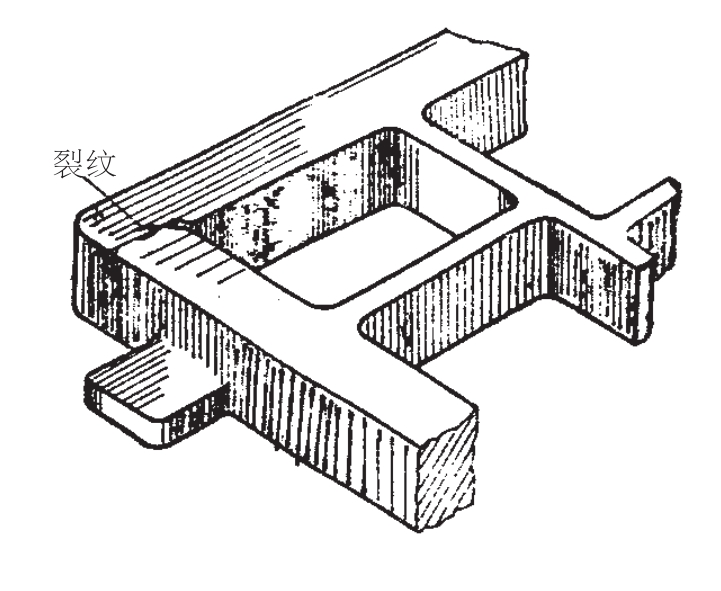

图6-37 大型铸铁框架件冷裂

图6-37是大型铸铁框架件的冷裂图。框架中的薄肋条先凝固,当厚大的边框凝固时,受到肋条的阻碍。肋条受压缩应力,边框受到拉伸应力,于是在框架的转角处裂开。这是铸件本身的热应力及其刚性结构所致。

防止铸件冷裂的方法。一是尽量减少铸件中的热应力。二是采取工艺措施,减少对于铸型在铸件收缩中产生的收缩应力。三是控制合金成分。对钢的含磷量要严格控制,当钢中含磷>0.1%时,冲击韧性剧烈下降,冷裂倾向增大。钢中脱氧不完全和其他非金属夹杂物增多时,也会促使冷裂形成。灰铸铁当含磷达0.5%时,铸件冷裂倾向增大。

图6-38是龙门铣床立柱产生冷裂的情况,此件为灰铸铁件,重量约50kg,在凝固时,由于中间大芯退让性差,使铸件沿长度方向的收缩受到阻碍,结果在结构薄弱的窗口处断裂。通过改变窗口处的结构,窗口壁厚增大,由25mm增为30mm;加强肋由单排增为两排;孔口减小,由400mm×400mm改为200mm×300mm,便消除了裂纹。

图6-38 龙门铣床立柱的裂纹

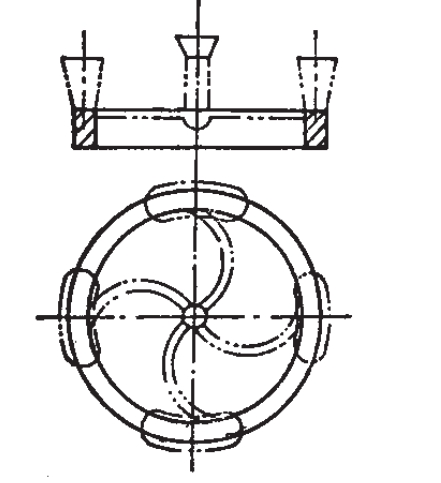

图6-39为D型三角带轮工艺简图,材质HT200,铸件重523kg。原轮辐为直线板形结构,载面尺寸为150mm×25mm方形。原工艺方案:在轮缘上开6个φ12mm的雨淋浇口,轮毂上设80mm×60mm,高400mm的冒口两个,在靠轮缘处设1号和2号冷铁各6块,防止带轮槽产生缩孔。这时即使在含磷低于0.2%时也经常在轮辐处断裂。这是因为铸造拉应力过大而致。

把直板状轮辐改为“S”形轮辐,截面改为135mm×40mm的椭圆形,由于轮辐加厚,S形又减少了径向拉力(P2<P)和用变形抵消了部分拉应力,再配合铸件开箱后埋在砂坑中焖火16h,这样,即使含磷量高达0.4%,也不易发生裂纹。

把工艺方案改为:在轮毂上设置3个小出气口,代替原来的两个冒口;将雨淋浇口通过砂芯落在轮辐上;使轮辐截面从外向里逐渐加大加厚,把靠近轮缘处截面改为95mm×46mm,靠近轮毂处增为130mm×60mm,并在轮毂下面放一圈3号冷铁。新工艺使铸件整个温差大为减少,趋向于均匀凝固,彻底解决了轮辐的断裂问题。

图6-39 带轮工艺简图

1-直浇道 2-出气孔(25×25,3个) 3-出气孔(φ20,8个) 4-1号冷铁 5-2号冷铁 6-3号冷铁

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。