第二节 浇注系统的类型及内浇口开设位置的选择

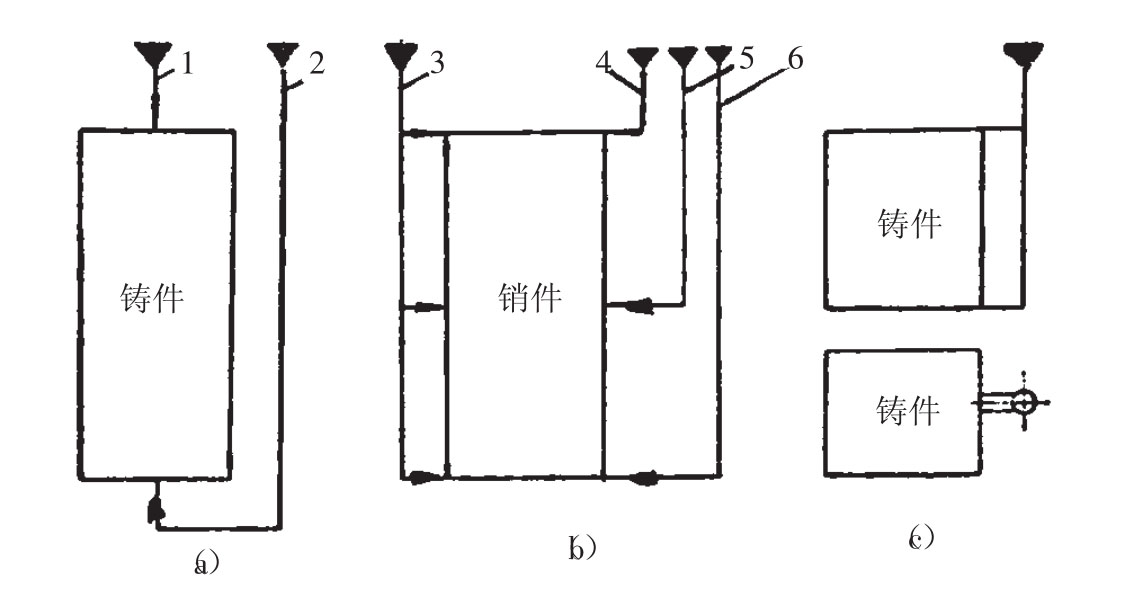

根据合金的种类和铸件的情况不同,选择的浇注系统类型也不同。浇注系统的类型,根据内浇道在铸件上开设位置的高度不同,可分为顶注式、底注式和侧注式三种类型。如图3-14所示。

图3-14 浇注系统的类型

(a)顶注式(b)底注式(c)侧注式

一、顶注式浇注系统

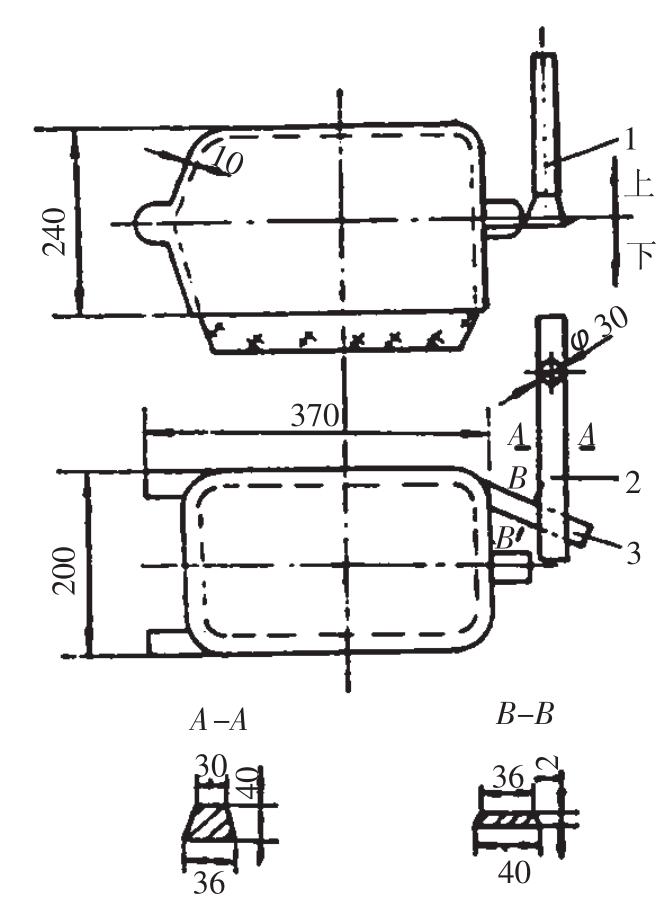

金属液从铸件顶部(上端面)注入型腔的浇注系统称为顶注式。图3-15是其中最简单的一种。

1.顶注式浇注系统的特点

(1)充型性好,简单易做,造型方便,节省金属液。

(2)铸件自下而上定向凝固,有利于上部冒口补缩,能防止缩孔缺陷。

(3)对铸型冲击较大,金属液易产生飞溅和氧化,所以容易造成砂眼、冷豆、气孔、氧化夹杂物等铸造缺陷。

此种浇注系统适用于致密性要求较高的中小型厚壁铸件。

2.顶注式浇注系统的应用

图3-15 一箱多件的顶注式浇注系统

1-浇口杯(直浇道为φ20mm) 2-横浇道(13/15×15mm) 3-内浇道(φ20mm)

(1)对于锅、盆、罩、盖等薄壁器皿的铸造,常采用楔形浇口,又称刀片或斧形浇口。如图3-16所示。金属液通过长条楔缝可迅速充满型腔。较长的楔片可做成锯齿状,以便打掉。但这种浇口没有撇渣能力,浇注时要注意挡渣。

(2)对于套类端盖类较矮较厚的铸件可采用压边浇口。图3-17(a)为铸造铜套的普通压边浇口。图(b)为灰铸铁端盖的随形压边浇口。压边浇口与铸件壁的连接只有2~7mm宽的一条窄缝,正是由于这条窄缝的阻流作用,压边浇口能快速充满,有利于挡渣,并使充型速度缓慢,既有利于补缩又减少冲击。这种浇口结构比较简单,节约金属,易打掉。

图3-16 楔形浇口

图3-17 压边浇口

(a)普通压边浇口(b)随形压边浇口

1-铸件 2-压边浇口

(3)对于质量要求高的中型筒状件,如气缸套、卷扬筒及钢锭模,可采用雨淋式浇口。见图3-18。内浇道由许多均匀分布的圆孔所组成,浇注时,细流如雨淋,因而得名。此种浇口可有效地挡渣,减少冲击,有利于补缩。

图3-18 雨淋式浇口

1-铸件 2-直浇道 3-横浇道 4-内浇道 5-出气冒口

图3-19 铸钢齿轮坯的底注式浇注系统

1-直浇道 2-横浇道 3-内浇道 4-冒口 5-冷铁

二、底注式浇注系统

底注式浇注系统是金属液从铸件底部(下端面)注入型腔,图3-19是铸钢齿轮坯件的底注式浇注系统的示意图。

1.底注式浇注系统的特点

(1)充型平稳,对铸型冲击小,不易冲坏铸型,金属液不易飞溅和氧化。

(2)金属液自下而上充满型腔,易于排除型腔内的气体。

(3)型内金属液下部温度高,上部温度低,对铸件补缩不利。同时充型阻力大,不适于复杂薄壁件。多用于大、中型厚壁的铸件。

2.底注式浇注系统的应用

(1)对于不能采用雨淋式浇口的中、小型圆套类长度方向较高的铸件,可以采用内浇道分散的底注式。图3-20是汽轮机扩散管的浇注系统图。此件相当于一个较长的铸铁管件,由于砂芯是圆锥形,不能采用雨淋式浇口顶注,水平浇注不能保证质量,故用立浇,并采用内浇道分散的底注式,这实质上是一种反雨淋式浇口。

(2)对于质量要求高的小型齿轮、铜蜗轮件可以采用牛角浇口,它也是一种底注式内浇道,图3-21是铸铁手轮(重量6.7kg)的牛角浇口图。

图3-20 扩散管的浇注系统

1-内浇道(12个) 2-横浇道 3-冒口(2个)

图3-21 牛角浇口

1-直浇道 2-横浇道 3-牛角式内浇道

因轮缘四周不允许开设浇口,并要求平稳浇注,不产生飞溅。故采用牛角式内浇道,开在轮毂的底部。

三、侧注式浇注系统

从铸件侧壁引入金属液的浇注系统称为侧注式浇注系统。侧注式浇注系统按照金属液导入的位置,分为上注式、下注式、中注式、阶梯式和垂直缝隙式五种,如图3-22所示。侧注式主要为中注式。

图3-22 浇注系统类型示意图

(a)上、底注式(b)侧注式(c)垂直缝隙式

1-顶注式 2-底注式 3-阶梯式 4-上注式 5-中注式 6-下注式

1.侧注式浇注系统的特点

侧注式的典型代表是中注式。中注式是介于上注和下注之间的方法。它减低了液流落下的高度,温度分布也较为适宜,由于内浇道多开设在两半模样的分模—分型面上,便于选择引入位置。

2.侧注式浇注系统的应用

(1)图3-23为车床变速箱体(重量32.5kg)的中间注入式浇注系统,直浇道居中,一箱两件。

(2)阶梯式浇注系统。是在铸件侧壁上设置两层或两层以上的内浇道。见图3-24。开始金属液由下层内浇口引入,经过一定时间后,再由中层或上层引入。这样既减轻了金属液对型腔的冲击,又能使型腔上部获得高温金属液,改善补缩条件,消除了浇口处铸型局部过热,有利于排气,兼备了上注式和下注式的优点,多用于比较高大、复杂和重型的铸件。

图3-23 变速箱体浇注系统

1-直浇道 2-横浇道 3-内浇道

图3-24 阶梯式浇注系统

(a)常用结构(b)印刷机辊子的特殊结构

1-浇口杯 2-直浇道 3-横浇道 4-阻流段 5-分配直浇道 6-内浇道 7-铸件 8-冒口

图3-25为C630车床床身工艺简图。铸件轮廓尺寸,3112mm×540mm×530mm,主要壁厚18mm,干型干芯。采用阶梯式浇注系统,从一端注入,横浇道节流,带双集渣包,出气冒口设在浇口另一端及局部厚处顶部。铸件重量1298kg,铁水总重量1400kg。

图3-26为大型帖座钢铸件的阶梯注入法,金属液从铸件两边对浇,每一边用两个直浇道,分三层内浇道顺序注入。为减少浇注的冲击和压力,采用缓冲式直浇道,即金属先进入缓冲直浇道后再进入正常的直浇道,使金属液平稳地进入型腔。

图3-26 大型砧座铸件的金属注入图

1-缓冲直浇道 2-直浇道 3-横浇道 4-内浇道 5-补给冒口的浇注系统 6-放置内冷铁的轮廓线 7-排气管

(3)复合式浇注系统。对于重、大型铸件,特别是重要的铸件,往往联合两种或更多种的浇口。

图3-27是下注式与雨淋式联合使用,浇注大马力柴油机气缸套(重3100kg)的实例。开始时用下注式内浇道切线引入金属液,当液面上升到一定高度时,再拔起雨淋浇口的堵塞。这样,既保证金属液不致氧化和飞溅,又能保证补缩。

图3-27 气缸套的复合式浇注系统图

1-双孔浇口杯 2-直浇道 3-横浇道 4-内浇道 5-雨淋浇口 6-冒口 7-出气孔 8-出气环 9-集渣包 10-拔塞

四、内浇道开设位置的选择

内浇道开在铸件什么位置,既影响金属液对型腔的充填,又影响铸件的温度分布和对铸件的补缩效果。

内浇道开在铸件薄壁处,从此处均匀地引入金属液,能使铸件厚薄不同的部位温差减少,使整个铸件温度趋于一致,减少应力,不易变形。

内浇道开在铸件厚壁处,从此处均匀引入金属液,使厚壁处的温度更高,导致整个铸件中形成很大的温差,这有利于铸件补缩和获得致密的组织,但会使铸件中产生很高的热应力,易使铸件变形甚至产生裂纹。

因此,对于致密度要求高的铸件,如泵体要求打压的铸件,内浇道应开在厚壁处,加冒口补缩,以保证获得组织致密的铸件。对致密度要求不高的铸件就可开在薄壁处,以防止铸件产生变形和裂纹。

在确定内浇道开设位置时,除了考虑温度分布之外,还要注意以下几点:

(1)尽量缩短金属液在型内流动的路程,以减少热损失。如长方形铸件,在短方向浇注;

(2)薄壁、面积大的铸件,金属液应快速均匀地引入型腔,以防止冷隔和变形;

(3)使金属液流沿型壁通畅地充型,不许直接冲击型壁、砂芯;圆形铸件,内浇道则应沿切线方向开设;

(4)内浇道不要开在铸件重要的部位(如蜗轮、齿轮坯的四周),以免造成此处晶粒粗大,硬度降低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。