(1)水下电弧-氧切割的工艺参数

影响水下电弧-氧切割质量和效率的工艺参数主要有切割电流、氧气压力及切割角。采用不同的割条和切割不同的材质,对其切割效率和质量的影响也不同。下面主要介绍用无缝钢管割条切割碳素结构钢时各工艺参数间的关系。

1)切割电流。

切割电流取决于工件厚度及割条的直径。被切割工件越厚,割条直径越大,切割电流也就越大。电流过小,电流不稳定,穿透力小,切割能力就会降低;但电流过大,会使割条过热,药皮爆裂,熔池宽度增大,造成熔融金属粘在切口中,进而使得工件不能被割穿。通常,切割电流I可按下式决定,即

I=Kd (4-1)

式中,d——割条钢芯外径,mm;

K——跟工件厚度有关的经验系数,具体见表4-5。

表4-5 经验系数K值

表4-6列出了在10m水深,用直径为8mm钢管割条切割不同厚度钢板时的切割电流、氧气压力及切割速度。

经水下切割施工验证,在相同板厚、相同直径的割条、相同切割材料的条件下,切割电流越大,切割速度就越大。表4-7列出了在切割电流不同的情况下,用长100mm割条切割出的切缝长度及燃弧时间。

表4-6 直径8mm钢管割条的切割工艺参数经验值

表4-7 切割电流与切割速度的关系

从表4-7可以看出,随着电流的增加,断弧时间越来越少,当电流增加到350A时,几乎不断弧,这大大增加了切割长度,提高了切割速度,同时也降低了耗氧量。所以,提高水下切割电流,是提高切割效率的有效措施。

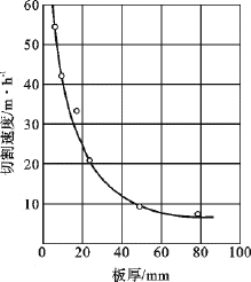

但是,切割电流不能无限制地提高。一方面是受切割电源容量的限制:一般水下电弧-氧切割使用的电源额定输出电流为500A,如超负荷使用,会损坏电源;另一方面是受割条直径限制:一定直径割条的最大允许使用电流是一定的,电流过大会使药皮脱落,反而影响切割效果。当然,对于切割不同厚度的钢板,即使是相同的电流和相同直径的割条,其切割速度也是不一样的,如图4-10和表4-8所示。

表4-8 切割不同板厚时的切割速度

(续表)

2)氧气压力。

水下电弧-氧切割中,氧气压力是否合适对切割质量及效率影响很大。一般来说,氧气压力的大小根据被切割金属的材质、厚度及所处水深来选择。切割不易氧化的金属时,氧气压力(氧气流量)要大些;随着板厚及水深的增加,氧气压力也要随之增加。图4-11给出了用钢管割条切割碳素钢时耗氧量与工件厚度及水深的关系。

图4-11 水下电弧-氧切割碳素钢时氧气耗量与工件厚度及水深的关系

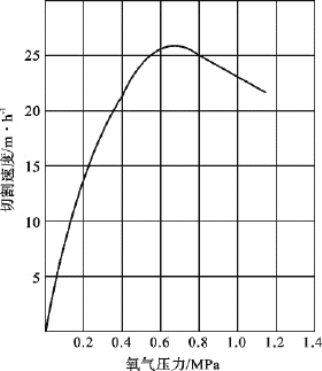

适当增加氧气的消耗量,可以提高切割速度,而且切口质量良好,背面挂渣少,不易出现粘边现象。但氧气压力也不能无限地增加,因为一方面受导气管承压能力的限制,另一方面,若吹向割缝的氧气流量过大,会使割缝过冷、电弧不稳定,反而导致切割速度下降,如图4-12所示。

图4-12 切割速度与氧气压力的关系

切割时氧气压力主要根据被切割工件的厚度大小来选用,同时适当考虑到氧气胶管造成的阻力损失。经验表明,在10m水深切割时可选用表4-9推荐的氧气压力大小。

表4-9 氧气压力的选择

注:该表仅限于30m长氧气胶管,若氧气胶管增加,则每增加10m,应给予0.01~0.02MPa的压力补偿。

如果切割时水深超过10m,表4-9中的氧气压力数值应加上水深压力。一般来说,水深每增加10m,应增加0.1MPa的氧气压力。

切割时氧气压力也可用以下经验公式求得:

P=p+Kd (4-2)

式中,P——切割氧气压力(表压),MPa;

p——切割水深压力,MPa;

d——割条内径,mm。

K考虑了氧气胶管阻力损失及板厚的经验系数,其值的选取见表4-10。

表4-10 经验系数K值的选取

氧气压力是影响水下切割效率和切割质量的另一个关键因素。一般来说,切割氧气压力的大小与被割金属的材料和厚度有关。对于同种材料而言,氧气压力是随着板厚的增加而增大的,并且在一定范围内,适当增加氧气压力有利于提高水下切割效率和切割速度。如果氧气压力过小,容易产生割不透、割缝边缘毛糙等现象,进而大大影响切割效果和切割速度,如图4-13所示。

图4-13 氧气压力对水下电-氧切割效果的影响

3)切割角。

切割角是指割条与工件表面上垂线之间的夹角α。割条后倾时,切割氧气流相对切口前缘形成一个攻角,这有助于加快切割速度;但对于较厚的工件,割条后倾使得氧气流垂直分量的排渣能力不足,反而会影响切割速度。图4-14给出了切割厚度分别为13mm及20mm碳素钢板时,切割角度α与切割速度之间的关系。

图4-14 切割角度α与切割速度的关系

由图可以看出,切割厚度为13mm碳素钢板时,割条的切割角α约为30°时的切割速度最高;而切割20mm厚碳素钢板时,割条要前倾约25°才能达到最大切割速度。总之选择合适的切割角应根据被切割工件的厚度而定。

上述工艺参数是切割低碳钢时试验得到的结果。切割不锈钢等有色金属时,氧气流主要起吹除熔化金属的作用,所以有时候也可用压缩空气来代替氧气,但此时气体的流量应当比切割碳素钢时大一些。

4)喷嘴到钢板的距离。

图4-15为喷嘴到钢板距离变化对切缝外观的影响,切割速度为0.5m/min,由图可知,喷嘴到钢板距离的变化对切缝尺寸影响不明显,分析认为,喷嘴口太靠近工件表面,会减弱对切割熔渣的驱散能力,对切割质量有不利影响,但距离太远又会造成不必要的动能损失,对有效切割也不利。

图4-15 喷嘴到钢板不同距离的切缝外观形貌

5)切割速度。

图4-16为不同切割速度条件下的切缝外观形貌。此时氧气压力1.0MPa,排水压力0.7MPa,喷嘴到钢板距离4.0mm。可以看出,切割速度太小,造成热输入过大而产生过烧,如图4-16a.2所示。随切割速度增加,切缝正面变化不大,切缝后托,背面开口延迟,切割能力下降,表明切割速度过低,切口宽度和材料热影响区过大;切割速度过高,切口清渣不净。

图4-17为不同切割速度下的切缝横截面形貌。从图中可以发现随着切割速度的增加,切缝宽度减小,切缝变平直。切割速度对切缝下部宽度的影响最大,随切割速度增加切缝下部宽度减小最明显。其次是切缝最大宽度的减小趋势,影响最小的是切缝上部宽度变化。此外切缝平直度标准差在随切割速度增加时总体变化也呈下降趋势。

图4-16 不同切割速度下的切缝外观形貌

图4-17 不同切割速度下的切缝截面形貌

(2)水下等离子弧切割的工艺参数

由于受到水的冷却和压缩,水下等离子弧切割电弧的稳定性差。为确保水下引弧顺利及切割过程中电弧燃烧稳定,需要较高的电弧电压和较大的切割电流。经验表明,切割相同厚度的金属材料,水下等离子切割要比陆上切割时电弧电压提高20%~50%,切割电流增加1倍以上。表4-11列出了水下等离子弧切割各种金属的工艺参数。

表4-11 水下等离子弧切割各种金属的工艺参数

(3)熔化极水喷射水下切割的工艺参数

在熔化极水喷射切割中,作为切割电极的切割丝是连续供给的,从而提高了生产效率。此外,该切割法既可进行自动切割,也可进行半自动切割;切割时可以采用实芯割丝,也可采用药芯割丝。用实芯割丝在200m水深切割低碳素钢及铝时的工艺参数见表4-12;用药芯割丝对低碳素钢、不锈钢及铝进行熔化极水喷射切割时的工艺参数分别见表4-13、表4-14及表4-15。

表4-12 实芯①割丝熔化极水喷射水下切割低碳素钢及铝的工艺参数

①割丝为直径2.4mm的碳素钢丝。

②表中水压力值为除水深静压力之外,另行增加的压力值。

表4-13 药芯割丝熔化极水喷射水下切割低碳素钢的工艺参数

注:割丝直径φ2.4mm。

表4-14 药芯割丝熔化极水喷射水下切割不锈钢的工艺参数

注:割丝直径φ2.4mm。

表4-15 药芯割丝熔化极水喷射水下切割铝的工艺参数

注:割丝直径φ2.4mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。