图3.4

图3.5

4.查找切割文件

在激光切割机的内存文件中查找切割文件,首先按一下操作界面上的“菜单”键,按方向键“

”选中“内存文件”“读取文件”(如果需要删除内存文件,按方向键选中删除或删除全部,按回车键即可删除文件)。按回车键一次,再按方向键,找到切割文件。 如图3.6、图3.7所示。

”选中“内存文件”“读取文件”(如果需要删除内存文件,按方向键选中删除或删除全部,按回车键即可删除文件)。按回车键一次,再按方向键,找到切割文件。 如图3.6、图3.7所示。

图3.6

图3.7

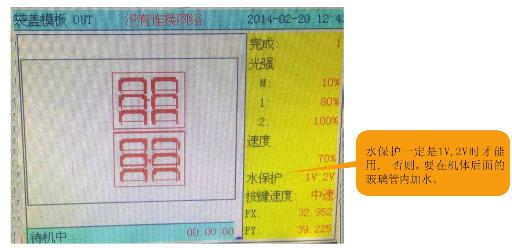

此时按一下“回车”键,出现下列界面,等待切割。 如图3.8所示。

图3.8

5.切割模板

①首先调整电流高低,将电流调到中高之间。根据板材厚度选择电流,板材后的电流大一点;板材薄的,电流小一点。如图3.9所示。

②调节激光头,放好PVC胶板,按操作界面上的“方向键”,将激光头调到需要的位置,在界面上按一下“定位”键,再按“开始”键,切割机开始切割模板。如图3.10所示。

图3.9

图3.10

二、自动铣刀切割机

铣刀切割机是服装模板切割设备。它通过电脑操作,能快速完成数据传输,进行铣刀切割,切割速度快、线条顺滑。可简易更换不同种类刀具,具备全断切割、半断切割以及压痕、雕刻等功能,大幅提高模板应用效率。如图3.11所示。

铣刀切割机使用对象:板材厚度为2.5~3 cm以下的材料。厚度不同所用刀片不同,板材越厚,刀片越长、越粗。

图3.11

三、模板制作操作台

制作模板的操作台是一个简易操作台,铁制的脚架,木制的台面,台面大小与脚架高低根据需要而定。

四、普通平缝机改装的模板车缝机

平缝机改装只需在普通平缝机上安装模板专用配件就可以了,模板配件如图3.12所示。

图3.12

五、半自动模板车缝机

此类机器如图3.13所示。

图3.13

六、全自动模板车缝机

这是一种通过程序控制的全自动模板缝纫机。如图3.14 所示。

图3.14

全自动模板缝纫机是服装生产中目前较为先进的高科技全自动缝纫设备之一,不仅能够解决服装生产缝制效率低、缝制效果不理想等一系列传统缝纫问题,更实现了智能化缝纫、模板自动识别、服装CAD所生成的文件直接进行自动缝纫等功能。即不需要人工蹬踏缝纫机,只将样片摆放好以后,一个按键便可实现整个缝纫过程。任何成衣缝制部位通过该设备都可进行完美缝纫,使流水线上的生产效率空前提高,更可对以往生产小组进行革新重组,可大幅缩减工位,成为大大提高效率的缝纫设备。它将成为服装生产线上的核心设备。

操作步骤如下:

①插电源:插上气压泵电源—打开气压泵(上提是开,下压是关)。

②(在气压泵停止抽气时)打开自动缝纫机电源开关。

③插上U盘。

④查找文件:菜单—文件管理—储存转换—找到U盘的FLW文件—确定—退出—返回—返回—压框—基准。

⑤模板调试:放入模板—调整模板(按界面上的方向键调试模板,以针孔在开槽线正中,上面与毛样线对齐为准。)—复位—压框—模拟缝制(长按模拟键)。

⑥模板缝制:压框—取出模板—在模板上放好裁片—放入模板—压框—按开始键(开始自动缝制)。

任务二 服装工艺模板耗材及工具介绍

一、PVC胶板

如图3.15所示。

图3.15

二、胶带

如图3.16所示。

图3.16

三、海绵条

如图3.17所示。

图3.17

四、海绵板

如图3.18所示。

图3.18

五、砂纸条

如图3.19所示。

图3.19

六、模板 制作工具

如图3.20所示。

图3.20

任务三 服装工艺模板设计制作流程

一、制板

根据服装款式,在CAD系统中制板;分部件分别独立保存为dgs格式。

二、样板处理

分别画出各部件净样结构图的缝份,结合工艺缝制技术将每条缝合线的起始端延长超出缝头0.1 cm。

三、模板设计

结合工艺缝制技术及工序,设计各缝合部位的开槽线和模板层数及模板组合关系。文件保存为Plt格式。

四、模板切割格式处理

1.模板激光切割格式处理

在CorelDRAW 12系统中导入模板Plt格式文件,通过系统设置操作处理保存为out文件并用U盘转存。然后到激光切割机上进行切割。

2.模板铣刀切割格式处理

在铣刀切割系统中打开模板Plt格式文件,通过系统设置处理,将文件保存为nc格式。在铣刀切割机控制系统中进行切割。

五、切割模板

利用服装切割设备进行服装模板材料的一次成形切割,确保切割机器的精度。

六、模板制作

结合工艺缝制技术,利用胶带、双面胶、海绵、海绵条、砂纸条及模板制作工具等进行模板人工组装,注意双层或多层模板粘合的准确性,保证精度。

1.导条制作

导条由三层组装而成,最下边一层宽5 cm,长度以超出模板15 cm为好;中间一层宽为2 cm,长度与上一层相同;最上边一层宽度为1 cm,长度与前两层相同。用双面胶将三层导条以中间对齐,呈宝塔形粘合在一起。

2.模板装订

将模板根据缝制工艺要求组装在一起,再用双面胶固定在导条上,两端距离边缘15 cm。

七、模板运用

利用多种服装模板缝纫设备进行服装模板的应用测试,保证其精度以及其方便性、实用性、高效性。

①普通平缝机改装的模板缝纫设备:手工控制模板的运行。

②半自动模板缝纫设备:手工控制模板的运行。

③全自动模板缝纫设备,其操作过程如下。

a.在CAD系统中,设计边距为0的模板文件,保存为Plt格式的自动缝纫轨迹文件。

b.在九零九缝纫数控系统中打开模板Plt格式文件,在数控系统中设置自动缝纫轨迹操作处理,文件保存为FLY格式。然后用U盘转存。

c.全自动模板缝纫机缝制,首先在全自动模板缝纫机上设置调试模板位置,再进行自动缝制。

综上所述,服装模板制作的主要问题在于结合相关工艺工序进行合理设计;保证模板装订制作过程中高度精确,在后期测试应用阶段不断优化服装模板。

八、附流程图

如图3.21。

服装工艺模板设计与制作、使用步骤

图3.21

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。