根据前面的试验研究结果可知,采用黄磷炉渣制取白炭黑产品时,影响产品质量的因素主要是原料带入的杂质铁元素,由于铁浸出难度大,导致白炭黑产品质量中的Fe指标不易达到质量要求,同时使产品外观呈淡红色。研究结果还表明,在采用硝酸溶液浸出黄磷炉渣时,原料中的钙、镁、铝、氟等在很短的反应时间内已基本浸出完,继续延长反应时间,对这些杂质元素的浸出已基本没有影响,只有原料中的铁需要在更高的条件下进行浸出才能符合产品的质量要求。正是为了满足产品对元素铁及外观质量的要求,导致前面研究的浸出过程必须在100℃的较高温度、10∶1的大液固比和20%的较高硝酸浓度下进行,同时由于浸出液酸度较高,使得洗涤水用量过大。

基于以上存在的问题,本试验对上述以黄磷炉渣为原料制备白炭黑产品的工艺进行了改进和优化研究。基本思路是,在较低温度、酸度、液固比等条件下分两步完成浸出过程。

第一步,主要脱除黄磷炉渣中的钙、镁、铝、氟等和部分铁。试验条件如下:

浸出反应温度为室温,浸出反应时间为0.5 h,硝酸浓度为8%,液固比为4∶1,搅拌速度为360 r/min,反应后进行抽滤(不洗涤),滤饼直接用于第二步反应。

第二步,主要脱除黄磷炉渣中的铁。

本部分工艺流程的调整和优化试验是在固定第一步试验研究条件的基础上,主要研究第二步浸出反应过程中的关键影响因素,即浸出反应温度、反应的液固比、反应硝酸浓度、反应时间、搅拌速度对铁浸出率的影响,试验结果如下。

4.3.1反应温度对铁浸出的影响

试验条件:反应时间为0.5 h,液固比为4∶1,硝酸浓度为8%,搅拌速度为400 r/min。

图4-12为不同的浸出反应温度对黄磷炉渣中铁浸出率的影响。

图4-12 反应温度对铁的浸出率的影响

由图4-12可以看出,随着反应温度的升高,黄磷炉渣中铁浸出率变化很明显,当反应温度由20℃升高至80℃时,铁浸出率由50.1%提高到67.5%,继续升高温度,铁浸出率变化不大,这说明温度对原料中铁的脱除有很大的影响。但是,此时得到的固相白炭黑产品呈微红色,不符合质量标准。所以要使白炭黑产品达到质量要求,二次浸出过程还是须在较高的温度下进行。本试验选用80℃作为下一步的二次浸出反应温度。

4.3.2反应的液固比对铁浸出的影响

试验条件:反应温度为80℃,反应时间为0.5 h,硝酸浓度为8%,搅拌速度为400 r/min。

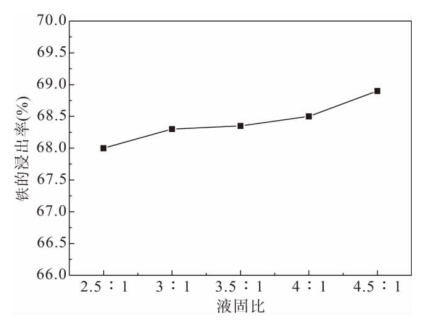

图4-13为不同的液固比对黄磷炉渣中铁的浸出率的影响。

图4-13 反应的液固比对铁的浸出率的影响

由图4-13可以看出,当反应的液固比由2.5∶1提高到4.5∶1时,固相白炭黑中铁的浸出率并无明显的变化,基本维持在68.5%左右,这说明液固比对白炭黑产品中的铁脱除影响并不大。但是,由于反应生成的水合二氧化硅具有黏稠性,过低的液固比会导致搅拌过程的难度增加,为了便于操作,本研究采用4∶1作为后续工艺的液固比条件。

4.3.3硝酸浓度对铁浸出的影响

试验条件:反应温度为80℃,反应时间为0.5 h,液固比为4∶1,搅拌速度为400 r/min。

图4-14为不同的硝酸浓度对黄磷炉渣中铁的浸出率的影响。

图4-14 硝酸浓度对铁的浸出率的影响

由图4-14可以看出,随着硝酸浓度的增加,铁的浸出率逐渐升高,也就是说,固相白炭黑中的铁含量随硝酸浓度的提高逐渐降低,当硝酸浓度为8%时,铁的浸出率为68.5%,继续提高到硝酸浓度10%~14%时,铁的浸出率增加到69.0%,增加幅度不大。根据本试验的研究结果,采用硝酸浓度8%作为后续试验的工艺条件。

4.3.4反应时间对铁浸出的影响

试验条件:反应温度为80℃,硝酸浓度为8%,液固比为4∶1,搅拌速度为400 r/min。

图4-15为不同的反应时间对黄磷炉渣中铁的浸出率的影响。

图4-15 反应时间对铁的浸出率的影响

由图4-15可以看出,当反应时间由0.5 h提高到4.0 h时,黄磷炉渣中铁的浸出率逐渐升高,当反应时间为1.0 h时,铁的浸出率提高到79.2%,继续延长反应时间至3.0 h时,铁的浸出率提高到90.0%,继续延长反应时间,铁的浸出率变化不大。根据本试验的结果,选用反应时间3.0 h作为后续工艺条件。

4.3.5搅拌速度对铁浸出的影响

试验条件:反应温度为80℃,硝酸浓度为8%,液固比为4∶1,反应时间为3.0 h。

图4-16为搅拌速度对黄磷炉渣中铁的浸出率的影响。

由图4-16可以看出,随着搅拌速度的增加,铁的浸出率有明显的提高,当搅拌速度为200 r/min时,铁的浸出率仅为80.10%,增大搅拌速度至300 r/min,铁的浸出率达到89.11%,继续增加搅拌速度至400 r/min,铁的浸出率达到92.90%,此时,固相白炭黑中的铁含量为438 mg/kg。

图4-16 搅拌速度对铁浸出率的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。