评价一个项目的管理水平一般可以如下基准来判断。

(1)基本水平:能对当前的、单个性的问题进行解决。

(2)中级水平:能解决短期性、局部性的问题。

(3)高级水平:具有解决长远性、综合性问题的能力。

所以,可以把可视化管理分为三个等级(见表4-5)。

表4-5 可视化管理水平

9.1 可视化管理的基本水平

可视化管理基本水平就是按规定的去做,没有规定的要制定规定。但我国大部分企业连第一档都做不到,没有规定的企业到处都是,或虽有规定却把它放在文件柜里以应付各种检查。许多企业根本没有理解实行ISO9000标准、ISO14001标准的目的,委托咨询公司不切实际地制定了一套标准,但没有把标准教育贯彻下去,只为了拿到所谓的第三方认证而已。有些企业由于对规定的意义理解不透,片面地认为制定规定是一项非常复杂的工作,缩手缩脚、没有自信,这样只会使企业永远止步不前。有些企业的规定几年一个样,一成不变,说明管理者根本没有理解遵守规定是为了改善规定这一要点。

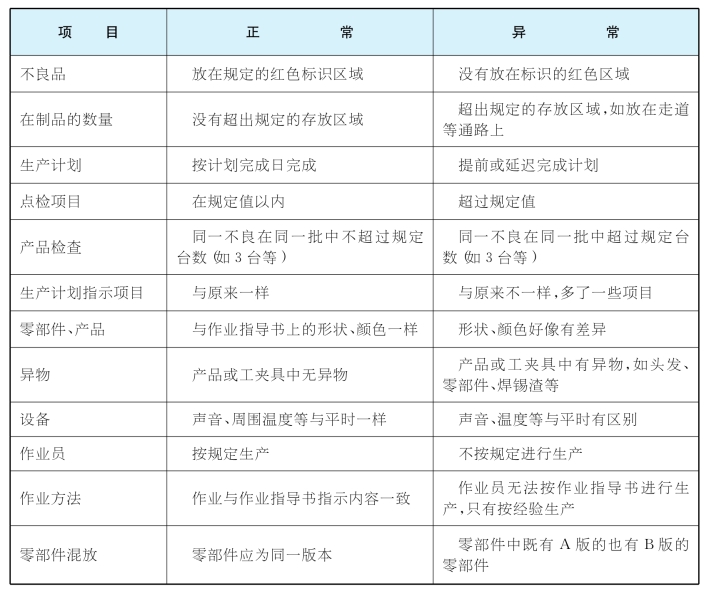

按规定去做以后可以发现工作中的异常,然后通过报告、商量、联系等沟通方式及时向上汇报后,马上处理,避免产生不正确的工作结果。表4-6列举了生产现场某些项目正常与异常的区别,列出本表的目的是要让大家在平时工作中注意一些细微的异常点,通过排除这些异常点,可能会避免一件重大的品质安全问题的产生。

表4-6 正常与异常的区别

1.异常

所谓异常是指与平常的不一样,其具体包括以下几个方面。

(1)依据以往方法不能作业。

(2)偏差较大。

(3)连续发生不良(如3次连续,偶发5次)。

(4)出现了从来没有出现过的不良。

(5)材料、设备出现与平时不一样的状态。

(6)发现外观、光泽等异常。

(7)出现怪声音、异味等。

2.处理异常的规则

处理异常的规则包括以下几个方面。

(1)停止作业。

(2)向上级报告。

(3)等待指示。

(4)完成处理异常后,根据指示重新作业,实施首件产品确认。

9.2 可视化管理的中级水平

可视化管理的中级水平是能对目前情况作出判断并迅速采取行动。在以下情况下须采取行动:出现安全问题时;出现品质问题时;生产计划没有完成时;出现异常时。要进行迅速的判断必须有明确的目标、明确的品质基准,否则无从谈起。现在很多企业最大的问题是没有目标或目标太低,即使问题、异常一大堆也无法判断并进行快速的行动。

9.3 可视化管理的最高水平

可视化管理的最高水平是企业有明确的发展远景、中长短期的发展计划、具体战略目标及实施战略,有对课题的清晰认识和解决计划。通过对这些项目的可视化管理,能使员工深刻理解企业的发展目标。

砸冰箱与敲零部件

海尔集团总裁张瑞敏1984年到海尔,当时的海尔是一家只生产冰箱的街道企业,已经濒临倒闭,资产只有300万元,亏损147万元,销售额348万元。张瑞敏从抓品质开始抓企业的发展。当时的观念是把产品分为一等品、二等品、三等品,甚至还有等外品,只要产品还可以用就可以出厂。但张瑞敏一开始就强调“有缺陷的产品就是废品”的观念,他对已经入库的冰箱重新进行检查,发现有76台有品质缺陷。当时一台冰箱的价格相当于一个员工2年的工资,冰箱对大家来说是非常昂贵的东西。但为了改变大家的思想观念,张瑞敏决定把这些不良品砸掉,谁造的谁把冰箱砸掉。当员工们含泪看着张瑞敏亲自带头抡起大铁锤把有缺陷的76台冰箱砸碎之后,内心受到的震动是可想而知的。

美国《远东经济评论》的记者说,这把大铁锤是海尔发展的功臣。现在海尔展览馆还放着这把砸冰箱的大铁锤。

电子产品中的电子零部件如电容、印刷线路板等有一个保管期限的问题,如果到规定的保管期限还未用完,就必须报废。另一方面现在产品的更新换代非常快,不断有老的产品停止生产,如果采购人员不以JIT(精益生产)的方式进行采购,就会造成采购过量,一旦生产停止这些没用完的零部件必须报废。20世纪90年代初某企业刚成立3年,在企业年底的仓库盘点后有近100万元的零部件必须报废。此时员工、干部都觉得非常心痛,但该报废的必须报废。总经理带领生产计划科的全体员工拿着榔头到操场上,花了半个小时时间把所有的零部件都敲坏,并留下了照片。报废了就报废了,为什么总经理要与员工一起把零部件敲坏呢?目的有两个:一是通过大家一起敲坏零部件让大家切身体会到多采购零部件会给公司造成多大的损失;二是担心不敲坏的零部件流出公司后会让一些不法制造商重新利用,造成对社会的危害。

砸冰箱与敲零部件虽然是两个不同的事件,但目的是一样的,即通过不良品的可视化、当事人的对不良品处理的亲身参与,给相关人员一个极大的触动,以避免类似的错误再次发生。这比有些企业领导动不动就扣相关人员奖金效果要好、水平要高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。