锻件的锻造成形过程由一系列变形工序组成。根据工序的实施阶段和作用不同,自由锻的工序分为基本工序、辅助工序和精整工序三类。基本工序是实现锻件基本成形的工序,有镦粗、拔长、冲孔、弯曲、扭转、切割等。为便于实施基本工序而使坯料预先产生少量变形的工序称为辅助工序,如压肩、压痕、倒棱等。在基本工序之后,为修整锻件的形状和尺寸,消除表面不平,矫正弯曲和歪扭等目的而施加的工序,称为精整工序,如滚圆、摔圆、平整、校直等。

下面以镦粗、拔长和冲孔为重点,简要介绍几个基本工序的操作。

图8-1 自由锻的常用工具

1.镦粗

镦粗是使坯料横截面积增大,高度减小的锻造工序。镦粗可分为整体镦粗和局部镦粗两种,如图8-2所示。镦粗的操作方法及应注意事项如下。

图8-2 镦粗

图8-3 双鼓形和折叠

(1)坯料尺寸。镦粗的坯料高度h与其直径d之比应小于2.5~3。高径比过大,则易将坯料镦弯或造成双鼓形。甚至发生折叠现象而使锻件报废,如图8-3所示。

(2)镦弯的防止及矫正。坯料的端面应平整并与轴线垂直,加热要均匀,坯料在砧铁上要放平,否则可能产生镦歪的现象。镦粗过程中如发现镦歪、镦弯或出现双鼓形,如图8-3(a)应及时矫正。方法是将坯料斜立,轻打镦歪的斜角,然后放正,继续锻打,如图8-4所示。

图8-4 镦弯产生及矫正

(3)折叠的防止。如果坯料的高度和直径比较大,或锤力力量不足,就可能产生双鼓形。

如不及时纠正,继续锻打可能形成折叠,使锻件报废,如图8-3(b)所示。

(4)局部镦粗时要采用相应尺寸的漏盘,将坯料的一部分放在漏盘内,限制其变形。

2.拔长

拔长是使坯料横截面减小长度增加的锻造工序,拔长应注意以下事项:

(1)拔长的工件,其所选的原材料直径应比工件的最大截面尺寸稍大,以保证有足够的金属弥补加热氧化损耗。

(2)对局部拔长的工件,或需要分段逐步拔长的工件,应只加热拔长部分,以减少金属氧化耗损。

拔长的操作要点如下:

(1)坯料沿抵铁的宽度方向送进,每次的送进量L应为抵铁宽度B的0.3~0.7倍,如图8-5(a)所示。送进量太大,金属主要沿坯料宽度方向流动,反而降低延伸效率,如图8-5(b)所示。送进量太小,又容易产生夹层,如图8-5(c)所示。

图8-5 拔长时的送进方向和送进量

(a)送进量合适 (b)送进量太大,拔长效率低 (c)送进量太小。产生夹层

(2)拔长过程中要不断翻转坯料,翻转的方法如图8-6所示。

(3)锻打时,每次的压下量不易过大,应保持坯料的宽度与厚度之比不要超过2.5,否则翻转后继续拔长容易形成折叠。

(4)将圆截面的坯料拔长成直径较小的圆截面锻件时,必须先把坯料锻成方形截面,在边长接近锻件的直径时,锻成八角形,然后滚打成圆形,如图8-7所示。

图8-7 圆截面坯料拔长时横截面的变化

图8-6 拔长时坯料的翻转方法

(5)锻制台阶或凹档时,要先在截面分界处压出凹槽,称为压肩,如图8-8所示。压肩后,再把截面较小的一端锻出。

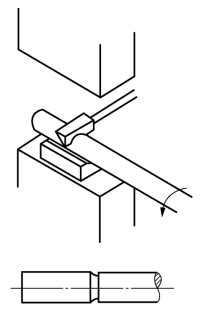

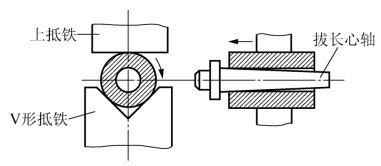

(6)套筒类锻件的拔长操作如图8-9所示。

坯料须先冲孔,然后套在拔长心轴上拨长,坯料边旋转边轴向送进,并严格控制送进量。送进量过大,不仅拔长效率低,而且坯料内孔增大较多。

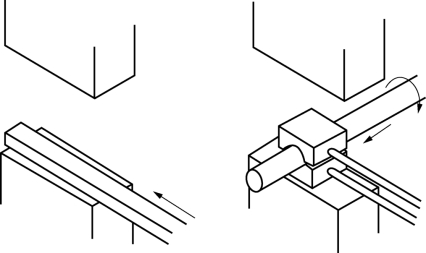

(7)拔长后须进行调平、校直等修整,以使锻件表面光洁,尺寸准确。方形或矩形截面的锻件修整时,将锻件沿抵铁长度方向送进,如图8-10(a)所示,以增加锻件与抵铁的接触长度。修整时,应轻轻锤击,可用钢板尺的侧面检查锻件的平直度及平整度。圆形截面的锻件修整时,锻件在送进的同时还应不断转动,如使用摔子修整,如图8-10(b)所示,锻件的尺寸精度更高。

3.冲孔

冲孔是用冲子在坯料上冲出圆形孔(通孔或不通孔)的锻造工序。其工艺要点如下:

图8-8 压肩

图8-9 心轴上拔长

图8-10 拔长后的修整

(a)方形、矩形截面锻件的修整 (b)用摔子修整圆形截面锻件

(1)冲孔前,一般须先将坯料镦粗,使高度减小,横截面增加,尽量减少冲孔的深度及避免冲孔时坯料胀裂。

(2)由于冲孔时坯料的局部变形量很大,为了提高塑性,防止冲裂,冲孔前应将坯料加热到始锻温度,而且均匀热透,以便在冲子冲入后,坯料仍保持有足够的温度和良好的塑性,以防止工件冲裂或损坏冲子,冲完后冲子也易于拔出。

(3)为保证孔位正确,应先试冲,即先用冲子轻轻压出孔位的凹痕,如有偏差,可加以修正。

(4)冲孔过程中应保持冲子的轴线与砧面垂直,以防冲斜。

(5)一般锻件的通孔采用双面冲孔法冲出,如图8-11所示。先从一面将孔冲至坯料厚度2/3~3/4的深度,取出冲子,翻转坯料,然后从反面将孔冲透。

(6)较薄的坯料可采用单面冲孔,如图8-12所示。单面冲孔时,应将冲子大头朝下,漏盘上的孔不宜过大,且须仔细对正。

图8-11 双面冲孔图

图8-12 单面扩孔

7)为防止坯料胀裂,冲孔的孔径一般要小于坯料直径的1/3,超过这一限制时,则要先冲出一个较小的孔,然后采用扩孔的方法达到所要求的孔径尺寸,如图8-13所示。

图8-13 扩孔

(a)冲子扩孔 (b)心轴上扩孔

4.弯曲

采用一定方法将坯料弯成所规定的角度或弧度的锻造工序称为弯曲,如图8-14所示。弯曲时只需加热坯料的待弯部分,若加热部分过长,可先把不弯的部分蘸水冷却,然后再弯。弯曲一般在铁砧的边缘或砧角上进行。弯曲的方法很多,如用手锤打弯、用叉架弯曲等。

5.扭转

扭转是在保持坯料轴线方向不变的情况下,将坯料的一部分相对于另一部分板转一定角度的工序,如图8-15所示。扭转时应注意:

图8-14 弯曲

(a)角度弯曲 (b)成形弯曲

图8-15 扭转

(1)受扭部分表面光滑,端面全长须均匀,面与面的交界须有圆角过渡,以免扭裂。

(2)受扭部分应加热到金属允许的较高的始锻温度,并加热均匀。

(3)扭转后,应缓慢冷却或热处理。

6.切割

将坯料分割切断或劈开的锻造工序称为切割。

切断时,工件放在砧面上,用錾子錾入一定深度,然后将工件的錾口移到铁砧边缘斩断,如图8-16所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。