国家标准GB/T 197—2003《普通螺纹 公差》将螺纹公差带的两个基本要素——公差带大小及公差带位置进行标准化,组成各种螺纹公差带。螺纹配合由内、外螺纹公差带组合而成,考虑到旋合长度对螺纹精度的影响,螺纹精度由螺纹公差带与旋合长度构成,螺纹公差值的基本结构如图8-6所示。

图8-6 普通螺纹公差值的基本结构

1.普通螺纹的公差带

普通螺纹的公差带由基本偏差决定其位置、公差等级决定其大小。普通螺纹的公差带是沿着螺纹的基本牙型分布的,如图8-7所示,图中ES(es)、EI(ei)分别为内(外)螺纹的上、下极限偏差,TD2(Td2)分别为内(外)螺纹的中径公差。由图8-7可知,除对内、外螺纹的中径规定了公差外,对外螺纹的顶径(大径d)和内螺纹的顶径(小径D1)规定了公差,对外螺纹的小径规定了上极限尺寸,对内螺纹的大径规定了下极限尺寸,这样由于有保证间隙,可以避免螺纹旋合时在大径、小径处发生干涉,以保证螺纹的互换性。同时对外螺纹的小径处由刀具保证圆弧过渡,以提高螺纹受力时的抗疲劳强度。

图8-7 内、外螺纹的基本偏差

(a)外螺纹的基本偏差;(b)内螺纹的基本偏差

国家标准GB 197—2003中分别对内、外螺纹规定了基本偏差,用以确定内、外螺纹公差带相对于基本牙型的位置。

对外螺纹规定了四种基本偏差,代号分别为h、g、f、e。螺纹的公差带均在基本牙型之下,如图8-7(a)所示。基本偏差为上极限偏差es、下极限偏差ei,ei= es-T,T为螺纹公差。

对内螺纹规定了两种基本偏差,代号分别为H、G。公差带均在基本牙型之上,如图8-7(b)所示。基本偏差为下极限偏差EI、上极限偏差ES,ES= EI +T。

内、外螺纹基本偏差的含义和代号取自公差与配合标准中相对应的孔和轴,但内、外螺纹的基本偏差值均由经验公式计算而来,并经过一定的处理。除H、h两个所对应的基本偏差值为0,和孔、轴相同外,其余基本偏差代号所对应的基本偏差值和孔、轴均不同,而与其基本螺距有关。

规定诸如G、g、f、e这些基本偏差,主要考虑应给螺纹配合留有最小保证间隙,以及为一些有表面镀涂要求的螺纹提供镀涂层余量,或为一些高温条件下工作的螺纹提供热膨胀余地。

GB/T 197—2003按内、外螺纹的中径和顶径公差的大小分别规定了不同的公差等级,见表8-1。

表8-1 螺纹的公差等级表(摘自GB/T 197—2003)

表8-1中6级是基本级。由于内螺纹加工比外螺纹困难,在同一公差等级中,内螺纹中径公差比外螺纹中径公差大32%。

对外螺纹的小径和内螺纹的大径不规定具体的公差值,而只规定内、外螺纹牙底实际轮廓上的任何点,均不得超出按基本偏差所确定的最大实体牙型,此外还规定了外螺纹的最小牙底半径。内、外螺纹中径和顶径的公差值见附表27和附表28。

2.螺纹的旋合长度

内、外螺纹旋合长度是螺纹精度设计时应考虑的一个因素。螺纹旋合长度越长,螺距累积误差越大,对螺纹旋合性的影响也越大。国家标准按螺纹的直径和螺距将螺纹的旋合长度分为三组,分别称为短旋合长度S、中等旋合长度N和长旋合长度L。设计时通常选用N,只有当结构上或强度上需要时,才选用S或L。其具体数值见附表28。

3.螺纹的精度等级及选用公差带

普通螺纹的公差等级能够反映螺纹精度的高低,但不够全面。因此,应综合考虑螺纹的公差带和旋合长度两个因素,将普通螺纹的精度加以分级,作为衡量螺纹质量的综合指标。普通螺纹的精度等级分为精密级、中等级和粗糙级三种。对于相同精度等级的螺纹,旋合长度越长,则公差等级应低些。

选择螺纹精度等级时,一般用途的螺纹多采用中等级,要求配合性质稳定的螺纹采用精密级,对精度要求不高或难以加工的螺纹多采用粗糙级。一般以中等旋合长度下6级公差等级作为中等精度,精密与粗糙都与此相比较而言。

根据螺纹配合的要求,将不同的公差等级和基本偏差组合,可以得到多种公差带。为了获得最佳的技术经济效益,避免螺纹刀具与量规规格和品种不必要的繁杂,就有必要对公差带的选择加以限制,见表8-2。

表8-2 普通螺纹的选用公差带

注:1.大量生产的精制紧固螺纹,推荐采用带方框的公差带。

2.带*的公差带应优先选用,不带*的公差带其次选用,加括号的公差带尽量不用。

表8-2所列的内、外螺纹公差带可以组成许多供选用的配合,但从保证螺纹的使用性能和保证一定的牙型接触高度考虑,选用的配合最好是H/g、H/h或G/h。若为了便于装拆,提高效率,可选用H/g或G/h的配合,原因是G/h或H/8配合所形成的最小极限间隙可用来对内、外螺纹的旋合起引导作用,表面需要镀涂的内(外)螺纹,完工后的实际牙型也不得超过H(h)基本偏差所限定的边界。单件小批生产的螺纹,宜选用H/h配合。

4.螺纹的标记

螺纹在图样上应有完整的标记。普通螺纹的标记由螺纹代号、螺纹公差带代号和螺纹旋合长度代号(或数值)三部分组成,依次书写,这三部分之间用短横符号“-”分开。其中螺纹代号有螺纹特征字母M、公称直径、螺距和旋向组成。例如:

生产中通常使用右旋粗牙螺纹,其螺纹代号中只标注特征字母M和公称直径,而不标注螺距和旋向。当螺纹的中径和顶径公差带相同时,合写为一个。若旋合长度采用中等旋合长度N组,则省略其标注,如M12-6H。

设计中若有特殊需要,可将螺纹旋合长度的数值(单位为mm)直接标出,如M20×2-5g6g-40。

在装配图上,内、外螺纹的配合代号用分数形式表示,分子为内螺纹公差带,分母为外螺纹公差带,如M20-6H/6g,M20×2-5H6H/5h4h-40。

5.螺纹的表面粗糙度轮廓要求

普通螺纹螺牙侧面的表面粗糙度轮廓要求主要根据中径公差等级确定,表8-3列出了螺牙侧面的表面粗糙度轮廓幅度参数Ra的推荐上限值。

表8-3 普通螺纹螺牙侧面的表面粗糙度轮廓幅度参数Ra值 μm

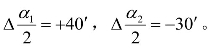

【例8-1】有一普通外螺纹M12×1-6g,加工后测量的单一直径d2s=11.275mm,螺距累积误差![]() 左、右牙侧角偏差

左、右牙侧角偏差 试计算该螺纹的作用中径d2m,并判断中径的合格性。

试计算该螺纹的作用中径d2m,并判断中径的合格性。

解:(1)确定中径的极限尺寸。由表8-1查得中径基本尺寸d2=11.350mm;由附表28和附表27分别查得中径公差Td2=118μm和基本偏差es=-26μm。由此可得中径的极限尺寸为

(2)计算作用中径。由式(8-2)计算螺距误差中径当量:

![]()

由式(8-3)计算牙侧角偏差中径当量:

由式(8-4)计算作用中径:

![]()

(3)判断中径合格性。

d2s=11.275mm>d2min=11.206mm,但d2m=11.339mm>d2max=11.324mm,所以该外螺纹不合格。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。