撞击流由Elperin等首先提出,后来在以色列得到较多的研究,这种技术的成功应用开始主要集中在以色列和苏联。他们得到这样的结论:化学工程领域中的任何一种过程,几乎都可以用撞击流来实现,而且撞击流比传统的方法效率更高,能耗更低。撞击流技术在化学工程和其他工程领域中必将成为一种通用的技术方法。撞击流反应器因其混合效率高、结构简单、操作容易等优点,已广泛应用在气化、燃烧、干燥、催化反应以及吸收萃取等工业过程中。从直径数毫米的微/小型撞击流反应器到直径数米的大型撞击流反应器都已成功开发应用,显示出独特优点和巨大的应用潜力。

图6-23给出若干种已实验过的撞击流装置的结构形式,其中已有多种形式的撞击流得到了工业应用。

图6-23 撞击流装置的结构形式

6.3.3.1 微/小型撞击流反应器

对于许多撞击流的应用,往往需要在分子尺度上快速地达到混合均匀,而微/小型反应器能够有效减小混合的初始尺度,从而减小下游层状结构的厚度,大幅提高流体间的接触面积,最终达到减少混合时间的目的。

图6-24 典型的微/小型撞击流反应器结构

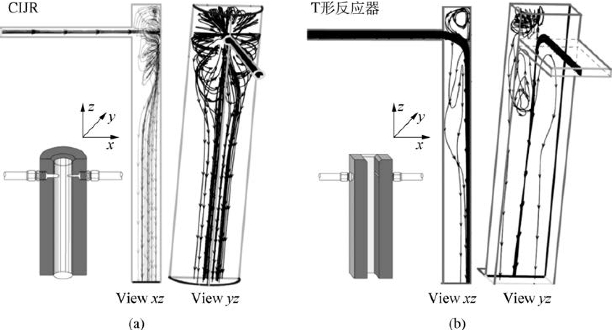

最常见的微/小型撞击流反应器为轴对称撞击流反应器(confined impinging jet reactor, CIJR)和T形反应器(T-jets reactor,T-type mixer),反应器的结构示意图见图6 24。轴对称撞击流反应器为具有两个对置圆射流的圆柱形反应器,T形反应器为具有两个对置矩形射流的长方体形撞击流反应器。不同雷诺数和几何结构的反应器内流动模式如图所示。微/小型撞击流反应器因其快速、高效的混合性能,广泛应用于聚合物注射快速成型、生物细胞破碎及纳米微颗粒合成等领域。其中,反应注塑成型(reaction injection molding,简写为RIM)是一种用来生产聚合物的撞击流反应器,已成功被商业化应用。实验中典型RIM反应器腔室直径为1 cm左右,圆形喷嘴直径为1~3 mm,而工业中RIM装置混合室的尺寸一般为89 mm,喷嘴直径为13 mm。撞击流反应器在纳米材料制备方面具有独特的优势,与传统纳米材料制备方法相比,采用撞击流反应器具有可连续制备、操作简单、控制方便、成本低廉、制备快速等优点。撞击流反应器制备所得的纳米材料颗粒粒径分布窄、组分均匀性好,已经成功制备出多种纳米颗粒。

图6-25 轴对称撞击流反应器内的流动模式可视化结果

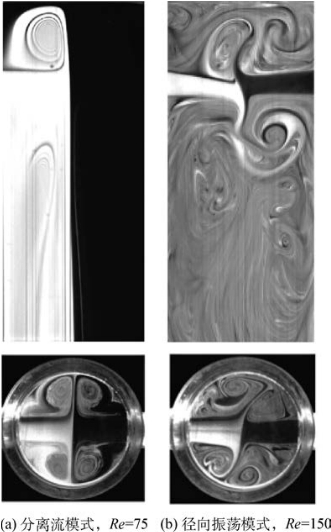

文献中的研究结果表明,在微/小型轴对称撞击流反应器内主要存在两种流动模式:分离流模式和径向振荡模式,如图6-25所示。当两股射流Re<100时,撞击面上两股流体处于稳定的分离流模式,混合效果较差;当Re> 100时,射流和撞击不稳定性增大,撞击面呈现一种近似周期性的偏转振荡行为,在涡卷吸作用下轴对称撞击流反应器内的流体之间发生拉伸和折叠,达到较好的混合效果。

经典的T形反应器结构中,两股流体从对置的矩形通道进入,相互撞击后偏转90°,从另外一个矩形出口通道流出。众多学者对这种T形反应器内的流动形态进行了研究,发现随着雷诺数的增大,反应器内将依次出现多种不同的流动模式,即分离流模式(segregated or stratified flow regime)、涡流模式(vortex flow regime)、吞噬流模式(engulfment flow regime)以及振荡模式等,如图6-26所示。

不同射流雷诺数和结构参数下T形反应器内流动模式的可视化结果如图6-27所示,图中w为进口射流宽度,h为进口射流高度,L为两股射流之间间距。在w/h=1,L/h=2的经典T形反应器中,当Re≤50时,出现稳定的分离流模式。在该流动模式下,两股流体的接触面积只有位于反应器中央的撞击面,两股流体的混合仅依靠撞击面上因浓度差引起的分子扩散。当Re=100时,反应器中出现吞噬流模式。反应器腔室两侧的流股变得不对称,两股旋转的流体开始相互吞噬、缠绕,增加了两流体的接触面积,进而促进了两流体的混合。当雷诺数增大到200时,流动形态变得不再稳定,撞击面开始发生剧烈摆动,该流动模式称为自持摆动振荡,混合效果得到进一步增强。

图6-26 T形反应器内的流动模式示意图

图6-27 T形反应器内的流动模式可视化实验结果

对L/h=10的T型反应器,当Re=25时,反应器顶部形成两个涡旋,由于喷嘴间距的增大出现微小失稳,反应器下游的撞击面不再维持在反应器中心轴上,但撞击面未出现明显的摆动,能够微弱地提高反应器出口的混合效果。当Re≥50时,反应器内就开始转变为偏转振荡模式。随着雷诺数的进一步增大,偏转振荡频率增大,下游产生的涡旋尺度减小、数量增加,出口处混合效果提高。在偏转振荡模式下,由于两股流体不断地交错接触,有效地增大了两股流体的接触面积,进而极大地提高了混合效果。

6.3.3.2 撞击流在气化技术中的应用

在我国缺油、少气、煤炭资源相对丰富的能源形势下,洁净煤技术和现代煤化工有了很大发展,以煤气化为基础的多联产系统受到了广泛重视。在固定床(移动床)、流化床和气流床三种气化方式中,气流床气化因其大规模、高效、洁净的特点代表了煤气化技术的发展方向,现已形成了分别以水煤浆和干煤粉为原料的两大类气流床气化技术。

由于以下原因,撞击流在煤气化过程强化方面有很大的潜力。

(1)两流体在撞击区达到良好的混合,颗粒与气流间相对速度显著增大,在可控制的条件下颗粒的振荡运动增加了它们在燃烧室中的平均停留时间。

(2)撞击流能够让火焰位于反应器中央位置,避免高温火焰对反应器壁面的烧蚀,从而延长其寿命。

最早把撞击流技术用于气化的是K-T粉煤气化炉,其采用如图6-23(b)或者图6-23(e)所示的喷嘴设置形式,但由于存在冷煤气效率低、能耗高和环保方面的问题,进入20世纪80年代后,K-T粉煤气化炉已基本停止发展。荷兰的Shell粉煤气化炉采用如图6-23(f)中相似的喷嘴设置形式,利用多喷嘴偏角射流形成撞击旋流场,气化炉内衬采用水冷壁。粒度小于100μm的粉煤用高压N2输送,与纯氧和少量水蒸气从炉体下部的四个对置喷嘴射入炉膛,炉渣以熔融态从炉底排出,高温气体在炉顶部与回收热量后的循环气混合,降温后进入废热锅炉。

气流床气化炉内气化反应速率极快,与流动密切相关的混合过程起着极为重要的作用,只有强化混合,促进热质传递过程,才能充分利用有限的炉内空间,确保煤的高效转化。鉴于此,华东理工大学成功开发的新型多喷嘴对置式气化炉,原料可以多样化(浆态或固态粉体),正在工业化的水煤浆气化技术和粉煤气化技术均采用四喷嘴对置式气化炉。多喷嘴对置水煤浆气化技术采用受限射流条件下多喷嘴对置形成撞击流,水煤浆通过四个对称布置在气化炉中上部同一水平面的喷嘴,与氧气一起对喷进入气化炉,在炉内形成撞击流。该撞击式气化炉喷嘴设置型式与图623(e)相似,采用四喷嘴对置形式。气化炉流场示意图见图6-28,由射流区(Ⅰ)、撞击区(Ⅱ)、径向射流流股(Ⅲ)、回流区(Ⅳ)、再回流区(Ⅴ)和管流区(Ⅵ)组成。

图6-28 多喷嘴对置式气化炉流场示意图

习 题

6-1 绕流阻力分为_______和_______。

6-2 根据自由射流的发展可分为_______区,_______区和_______区。

6-3 一轿车高1.5 m,长4.5 m,宽1.8 m,汽车底盘离地0.16 m,其平均摩擦阻力系数Cf=0.08,压差阻力系数Cp=0.25,近似将轿车看成长方体,求轿车以60 km/h的速度行驶时克服空气阻力所需功率。空气密度为1.2 kg/m3。

6-4 平面射流中,轴向速度u m的减小与射出距离x的平方根成_______比,而圆形截面射流u m的减小与x_______成比。

6-5 空气以8 m/s的速度从直径200 mm的圆柱形喷口喷出,求距离喷口1.5 m处的轴线流速(取a=0.08)。

6-6 平面射流的喷口长2 m,高0.05 m,喷口速度为10 m/s,求距孔口射程2 m处的轴线流速(取a= 0.11)。

6-7 简述撞击流的原理及应用。

6-8 比较单喷嘴顶置气化炉和四喷嘴对置气化炉的流场特点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。